м„ң лЎ

мөңк·ј н•ҙм–‘м—җл„Ҳм§Җмқҳ мҲҳмҡ” мҰқк°ҖмҷҖ лҚ”л¶Ҳм–ҙ көӯк°Җк°„ м •ліҙм „лӢ¬ мқҳ лӘ©м ҒмңјлЎң л§Өл…„ мҲҳмІң kmмқҳ нҢҢмқҙн”„лқјмқё л°Ҹ мјҖмқҙлё”мқҙ н•ҙм Җ л©ҙм—җ м„Өм№ҳлҗҳкі мһҲлӢӨ. мңЎмғҒкіј лӢ¬лҰ¬ н•ҙм Җл©ҙм—җ м„Өм№ҳлҗң нҢҢмқҙн”„лқј мқё л°Ҹ мјҖмқҙлё”мқҖ нҢҢлһ‘, мЎ°лҘҳмҷҖ к°ҷмқҖ н•ҙм–‘ мҷёл Ҙкіј м„ л°•мқҳ лӢ», м Җмқёл§қ м–ҙкө¬мҷҖ к°ҷмқҖ мқёмң„м Ғ мҡ”мҶҢлЎң мқён•ҙ мҶҗмғҒмқ„ л°ӣмқ„ мҲҳ мһҲ лӢӨ. мқҙлҹ¬н•ң мң„н—ҳ мҡ”мҶҢлЎңл¶Җн„° нҢҢмқҙн”„ л°Ҹ мјҖмқҙлё”мқҳ м•Ҳм „м„ұмқ„ мң м§Җн•ҳкё° мң„н•ҙ м Ғм Ҳн•ң ліҙнҳёмӢңкіө кіөлІ•мқҙ н•„мҡ”н•ҳлӢӨ. ліҙнҳёмӢңкіө кіөлІ•мңјлЎңлҠ” н”јліөнҳ• кіөлІ•кіј л§Өм„ӨкіөлІ•мқҙ мһҲмңјл©° н”јліөнҳ• кіөлІ•мқҖ л°°кҙҖмқҳ мң„м№ҳлҘј мң м§Җн• мҲҳ мһҲлҸ„лЎқ мҪҳнҒ¬лҰ¬нҠё л§ӨнҠёлҰ¬мҠӨ, мһҗк°Ҳ, мӮ¬м„қ л“ұмқ„ н•ҙм Җл©ҙм—җ м ‘м§ҖмӢңнӮӨлҠ” л°©мӢқмқҙлӢӨ. к·ёлҹ¬лӮҳ мқҙлҹ¬н•ң кіө лІ•мқҖ н•ҙм–‘мҷёл ҘмңјлЎңл¶Җн„° н”јліөлҗң кө¬мЎ°л¬јмқҙ мң мӢӨлҗ мң„н—ҳмқҙ мһҲм–ҙ м§ҖмҶҚм Ғмқё ліҙк°•кіөмӮ¬к°Җ н•„мҡ”н•ҳлӢӨ. л°ҳл©ҙ л§Өм„ӨкіөлІ•мқҖ нҠ№мҲҳн•ң мһҘ 비лЎң н•ҙм Җм§Җл°ҳмқ„ көҙмӮӯн•ҳм—¬ нҢҢмқҙн”„лқјмқё л°Ҹ мјҖмқҙлё”мқ„ л§Өм„Өн•ҳлҠ” л°©мӢқмңјлЎң н•ҙм–‘мҷёл ҘмңјлЎңл¶Җн„° м•Ҳм •м„ұ мң м§Җк°Җ ліҙмһҘлҗҳкі м¶”к°Җ ліҙ к°•кіөмӮ¬к°Җ кұ°мқҳ н•„мҡ”н•ҳм§Җ м•Ҡм•„ н”јліөнҳ• кіөлІ•м—җ 비н•ҙ кІҪм ңм Ғ мёЎ л©ҙм—җм„ң мң лҰ¬н•ҳлӢӨ.

нҢҢмқҙн”„лқјмқё л°Ҹ мјҖмқҙлё”мқҳ л§Өм„Өмһ‘м—… л°©мӢқ мӨ‘ мЈјлЎң мҹҒкё° (Plough)мҷҖ к°ҷмқҖ көҙмӮӯмһҘ비лҘј мқҙмҡ©н•ҳм—¬ нҸ¬м„Өкіј л§Өм„Өмқ„ лҸҷмӢңм—җ мҲҳн–ү н•ҳлҠ” кіөлІ•(Simultaneous lay and burial)мқҙ мһҲлӢӨ. к·ёлҹ¬ лӮҳ мқҙ кіөлІ•мқҖ м•Ҳм •м Ғмқё л§Өм„ӨмқҖ к°ҖлҠҘн•ҳлӮҳ мһ‘м—…н•ҙм—ӯмқҳ мҲҳмӢ¬мқҙ к№Ҡм–ҙм§ҲмҲҳлЎқ кІ¬мқёл Ҙмқҙ мҰқк°Җн•ҳлҜҖлЎң мЈјлЎң к°•мқҙлӮҳ мІңн•ҙм—җм„ңл§Ң мӮ¬ мҡ©лҗңлӢӨ. мөңк·ј нҢҢмқҙн”„лқјмқё л°Ҹ мјҖмқҙлё”мқҳ л§Өм„Ө н•ҙм—ӯмқҙ м җм°Ё мӢ¬ н•ҙлЎң мқҙлҸҷн•ҳлҠ” 추세м—җ л”°лқј мһ‘м—…мқҙ мҡ©мқҙн•ҳл©° м•Ҳм •м„ұмқ„ ліҙмһҘ н• мҲҳ мһҲлҠ” л§Өм„ӨкіөлІ•мқҙ н•„мҡ”н•ҳлӢӨ. мқҙлҹ¬н•ң кіөлІ• мӨ‘ нҠ№нһҲ ROV(Remotely Operated underwater Vehicle) нҠёл Ңміҗ (Trencher)м—җ мӣҢн„°м ҜмӢқ көҙмӮӯкё°лҘј мһҘм°©мӢңмјң нҸ¬м„Ө нӣ„ л§Өм„Ө н•ҳ лҠ” PLIB(Post Lay Inspection and Burial)кіөлІ•мқҙ л§Һмқҙ нҷңмҡ© лҗҳкі мһҲлӢӨ. ROV нҠёл Ңміҗм—җ мһҘм°©лҗң мӣҢн„°м Ҝ көҙмӮӯкё°мқҳ л…ёмҰҗ 분 нҸ¬мҷҖ кө¬м„ұмқҖ көҙмӮӯмӢ¬лҸ„мҷҖ көҙмӮӯмҶҚлҸ„м—җ м§Ғм ‘м Ғмқё мҳҒн–Ҙмқ„ мЈјлҠ” мҡ”мҶҢмқҙл©° мһ‘м—…нҡЁмңЁ л°Ҹ мӢңкіөм„ұлҠҘкіј л°Җм ‘н•ң кҙҖкі„к°Җ мһҲлӢӨ. л§Өм„Ө мһ‘м—…мқҙ мҲҳн–үлҗҳлҠ” н•ҙм—ӯмқҳ н•ҙм Җм§Җл°ҳ мғҒнғңмҷҖ лҚ”л¶Ҳм–ҙ н•ҙмғҒмЎ°кұҙмқҖ мӢңкіөм„ұлҠҘм—җ мҳҒн–Ҙмқ„ мЈјлҠ” мҡ”мқёмқҙлӢӨ. нҢҢмқҙн”„лқјмқё л°Ҹ мјҖмқҙлё”мқҳ л§Өм„ӨмқҖ м§Җл°ҳ мғҒнғңм—җ л”°лқј мһ‘м—…нҡЁмңЁмқҙ лӢ¬лқјм§Җкё° л•Ңл¬ём—җ н‘ңмӨҖ кҙҖмһ…мӢңн—ҳмқҙлӮҳ мҪҳкҙҖмһ…мӢңн—ҳ л“ұмқ„ нҶөн•ҙ м„Өм№ҳмҳҲм • кө¬к°„мқҳ н•ҙм Җм§Җ л°ҳ нҠ№м„ұмқ„ мөңм Ғ мӢңкіөм„ұлҠҘ кҙҖм җм—җм„ң л©ҙл°ҖнһҲ 분м„қн•ҙм•јн•ңлӢӨ. лҳҗ н•ң лӢӨм–‘н•ң нҷҳкІҪм—җ л…ём¶ңлҗң н•ҙм–‘м—җм„ңмқҳ мһ‘м—…к°ҖлҠҘ мқјмҲҳлҠ” мңЎмғҒ м—җм„ңмҷҖ лӢ¬лҰ¬ лҢҖлһө 1/3 м •лҸ„мқҙкё° л•Ңл¬ём—җ мӢңкіө м „ мһ‘м—… мҳҲм • н•ҙм—ӯмқҳ нҷҳкІҪмЎ°кұҙмқ„ 충분нһҲ кІҖнҶ н•ЁмңјлЎңмҚЁ мһ‘м—… нҡЁмңЁмқ„ мҰқлҢҖ мӢңнӮ¬ мҲҳ мһҲлӢӨ.

ліё м—°кө¬мқҳ лӘ©м ҒмқҖ н•ҙм–‘м—җм„ң нҢҢмқҙн”„лқјмқё л°Ҹ мјҖмқҙлё”мқҳ л§Өм„Ө мһ‘м—…мқ„ мң„н•ҳм—¬ ROV нҠёл Ңміҗм—җ мһҘм°©лҗҳлҠ” мӣҢн„°м Ҝ мһҘ비мқҳ мөңм Ғ мһ‘м—…нҡЁмңЁ л°Ҹ мӢңкіөм„ұлҠҘмқ„ м¶”м •н•ҳлҠ” кІғмқҙлӢӨ. м „мӮ°мң мІҙн•ҙм„қ кё° лІ•мқ„ м Ғмҡ©н•ң мӢң뮬л Ҳмқҙм…ҳмқ„ нҶөн•ҙ мөңм Ғ мһ‘м—…м„ұлҠҘмқ„ л°ңнңҳн• мҲҳ мһҲлҠ” л…ёмҰҗмқҳ мҲҳлҹүмқ„ м„ м •н•ҳмҳҖлӢӨ. мқҙлҘј л°”нғ•мңјлЎң лӘЁнҳ•мӢӨн—ҳмқ„ мҲҳн–үн•ҳм—¬ кі„мёЎлҗң кІ°кіјл“Өмқ„ мӢӨм ң мҡҙмҡ©мӨ‘мқё мһҘ비л“Өмқҳ нҠ№м„ұм№ҳмҷҖ 비көҗОҮ분м„қн•ЁмңјлЎңмҚЁ л§Өм„ӨкіөмӮ¬мқҳ кІҪм ңм„ұм—җ м§ҒкІ°лҗҳлҠ” мһ‘м—…нҡЁ мңЁкіј мӢңкіөм„ұлҠҘмқ„ м¶”м •н•ҳмҳҖлӢӨ.

мҡҙмҡ©мӨ‘мқё мӣҢн„°м Ҝ мһҘ비л“Өмқҳ мӢңкіөм„ұлҠҘ 분м„қ

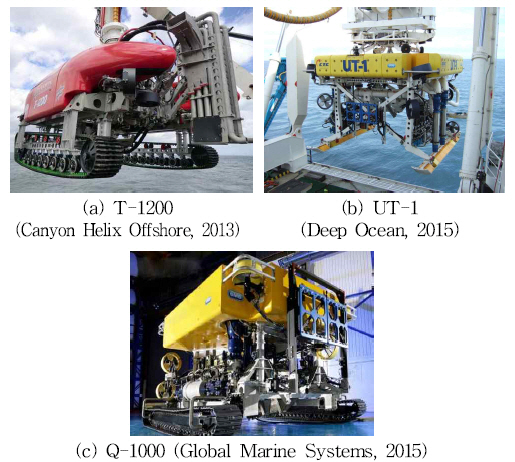

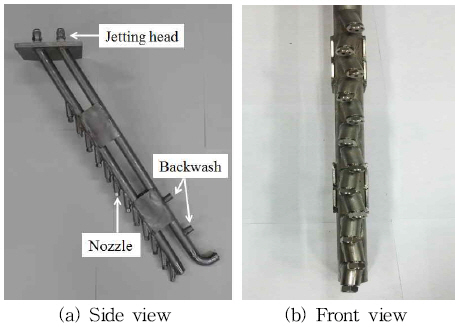

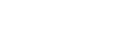

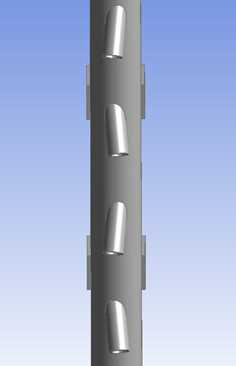

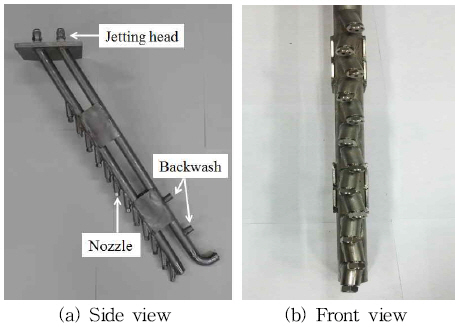

мқјл°ҳм ҒмңјлЎң мӣҢн„°м Ҝ көҙмӮӯмһҘ비лҠ” ROV нҠёл Ңміҗм—җ л‘җ к°ңмқҳ м Ҝ нҢ…м•”(Jetting arm)мқҙ мўҢмҡ° лҢҖм№ӯлҗҳм–ҙ мһҘм°©лҗңлӢӨ. Fig.

1мқҖ нҳ„мһ¬ нҢҢмқҙн”„лқјмқё л°Ҹ мјҖмқҙлё” л§Өм„Өмһ‘м—…м—җ мҡҙмҡ©лҗҳкі мһҲлҠ” ROV нҠёл Ң міҗл“ӨмқҙлӢӨ.

(a)лҠ” мҳҒкөӯ Canyon Helix OffshoreмӮ¬мқҳ T-1200,

(b)лҠ” л…ёлҘҙмӣЁмқҙ Deep OceanмӮ¬мқҳ UT-1,

(c)лҠ” мҳҒкөӯ Global Marine Systems мӮ¬мқҳ Q-1000 мқҙлӢӨ.

Fig.В 1

Waterjet type ROV trenchers

Table

1мқҖ Fig.

1 көҙмӮӯкё°л“Өмқҳ мЈјмҡ” м ңмӣҗкіј мһ‘м—…м„ұлҠҘмқ„ 분 лҘҳн•ҳмҳҖлӢӨ. мң„м—җм„ң м–ёкёүн•ң м„ёк°Җм§Җ мӣҢн„°м Ҝ көҙмӮӯкё°л“Өмқҙ нҸүк· мһ‘ м—… мҲҳн–ү мӢңк°„мқҖ мһҘ비м җкІҖкіј 진мҲҳ л°Ҹ нҡҢмҲҳ мӢңк°„мқ„ м ңмҷён•ҳкі н•ҳлЈЁ 20мӢңк°„мқҙ мқјл°ҳм ҒмқҙлӢӨ(

Dansette and Robertson, 1994;

Kim, 2006). ROV нҠёл ҢміҗлҘј ліҙмң н•ң көӯлӮҙ кё°м—…мңјлЎңлҠ” KT submarineмқҙ мң мқјн•ҳл©°, көӯлӮҙ н•ҙм—ӯ лҝҗл§Ң м•„лӢҲлқј м§Җл°ҳмЎ°кұҙмқҙ мң мӮ¬н•ң м•„мӢңм•„ н•ҙм—ӯл“Өм—җм„ңлҸ„ н•ҙм ҖмјҖмқҙлё” л§Өм„Өмһ‘м—…мқ„ мҲҳн–үн•ҳ кі мһҲлӢӨ. м„ёк°Җм§Җ мў…лҘҳмқҳ көҙмӮӯкё°л“Өмқҙ көҙмӮӯн• мҲҳ мһҲлҠ” мөңлҢҖмӢ¬ лҸ„лҠ” м•Ҫ 3

mмқҙл©°, көҙмӮӯмҶҚлҸ„лҠ” мһҘ비мқҳ мӮ¬м–‘кіј н•ҙм Җм§Җл°ҳмқҳ мЎ° кұҙм—җ л”°лқј м°ЁмқҙлҘј ліҙмқёлӢӨ. нҳ„мһ¬ мҡҙмҡ©мӨ‘мқё мӣҢн„°м Ҝ көҙмӮӯкё°мқҳ м ҜнҢ…м•”л“ӨмқҖ мқјл°ҳм ҒмңјлЎң 1лӢЁнҳ•кіј 2лӢЁ мқҙмғҒмқҳ лӢӨлӢЁнҳ•мңјлЎң кө¬л¶„ лҗҳл©°, мӢңкіөн•ҙм—ӯмқҳ мҲҳмӢ¬мқҙ к№Ҡм–ҙм§Җкі мҲҳмӨ‘ кұҙм„Ө к·ңлӘЁмқҳ лҢҖнҳ•нҷ” м—җ л”°лқј н–Ҙнӣ„ 2лӢЁ мқҙмғҒмқҳ лӢӨлӢЁнҳ•мқҙ мЈјлҘј мқҙлЈ° кІғмңјлЎң мҳҲмёЎлҗң лӢӨ.

TableВ 1

The specification of ROV trenchers

|

Specification |

T-1200 |

UT-1 |

Q-1000 |

|

Water jetting system |

Pump |

375KW *3 |

375KW *4 |

300KW *2 |

|

Flow rate (m3/h) |

1050 ~1800 |

4800 |

1000 |

|

Pressure (bar) |

8~16 |

7 |

8 |

|

Burial capabilities |

Burial depth (m) |

3 |

0.75~3 |

3 |

|

Burial speed (m/h) |

25~780 |

350~1000 |

400 |

|

Soil condition |

sand to soft clays |

мөңм Ғ мӢңкіөм„ұлҠҘмқ„ кі л Өн•ң көҙмӮӯмӢ¬лҸ„

мҳӨлһң кё°к°„м—җ кұёміҗ нҳ•м„ұлҗң мӢ¬н•ҙ нҮҙм Ғм§Җл°ҳмқҖ м—°м•Ҫн•ң м җнҶ , мӢӨнҠё лҳҗлҠ” мЎ°лҰҪнҶ мёөмңјлЎң кө¬м„ұлҗҳм–ҙ мһҲмңјл©° м җм°©м„ұмқҙ лҶ’мқҖ нҠ№ 징мқҙ мһҲлӢӨ. мқјл°ҳм ҒмңјлЎң н•ҙм Җм§Җл°ҳмқҖ н•ҳл¶ҖлЎң лӮҙл Өк°ҲмҲҳлЎқ мғҒл¶Җ н•ҙм Җл©ҙ н•ҳмӨ‘м—җ мқҳн•ҙ көімқҖ м§Җмёөмқҙ мЎҙмһ¬н•ҳл©° лҸҷмқјн•ң м§ҖмёөмқҙлӮҳ лҸҷмқјн•ң к№Ҡмқҙм—җ мң„м№ҳн•ң м§ҖмёөмқҙлқјлҸ„ м„ңлЎң лӢӨлҘё м§Җл°ҳк°•лҸ„лҘј к°– лҠ”лӢӨ(

Seo et al., 2012). мқҙлҹ¬н•ң н•ҙм Җм§Җл°ҳмқҳ нҠ№м„ұмңјлЎң нҢҢмқҙн”„ лқјмқё л°Ҹ мјҖмқҙлё”мқҳ л§Өм„Ө кө¬к°„м—җ лҢҖн•ң мӮ¬м „ м§Җл°ҳмЎ°мӮ¬лҘј нҶөн•ҳм—¬ мӢңкіөм„ұлҠҘм—җ мҳҒн–Ҙмқ„ мӨ„ мҲҳ мһҲлҠ” мҡ”мқёмқ„ 분м„қн•ҙм•јн•ңлӢӨ.

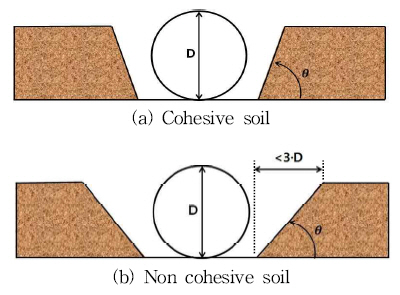

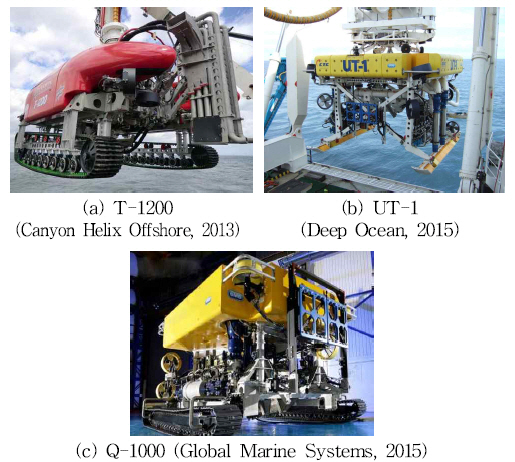

мӣҢн„°м Ҝ көҙмӮӯмһҘ비лҠ” м•”л°ҳмңјлЎң мқҙлЈЁм–ҙ진 м§Җл°ҳмқ„ м ңмҷён•ң м җ м°©м„ұ м§Җл°ҳкіј 비м җм°©м„ұ м§Җл°ҳмқҳ мӢңкіөм—җ мӮ¬мҡ©лҗңлӢӨ. нҶ мӮ¬мқҳ м җм°© м„ұмқҖ көҙмӮӯмҶҚлҸ„мҷҖ көҙмӮӯнҸӯм—җ мҳҒн–Ҙмқ„ мЈјл©° Fig.

2лҠ”

Det Norske Veritas(2007)м—җм„ң м ңмӢңн•ң көҙмӮӯнҸӯмңјлЎң мјҖмқҙлё”мқҙлӮҳ нҢҢмқҙн”„лқј мқё л§Өм„ӨмӢң кө¬мЎ°л¬ј м§ҒкІҪ(D)мқҳ 3*DліҙлӢӨ мһ‘мқҖ нҸӯмқ„ көҙмӮӯн•ҳм—¬м•ј н•ңлӢӨ.

(a)мҷҖ

(b)лҠ” м җм°©м„ұ м§Җл°ҳкіј 비м җм°©м„ұ м§Җл°ҳм—җм„ң мӣҢн„°м Ҝ көҙмӮӯ мһҘ비к°Җ мӮ¬мҡ©лҗ л•Ңмқҳ лӢЁл©ҙмқ„ к°„лһөн•ҳкІҢ лӮҳнғҖлӮҙм—ҲлӢӨ. мӢӨнҠё мҷҖ м җнҶ к°Җ л§ҺмқҖ м җм°©м„ұ м§Җл°ҳм—җм„ңлҠ” кі м••мқҳ мӣҢн„°м Ҝ 분мӮ¬м••л Ҙ мқ„ м Ғмҡ©н•ҳлҚ”лқјлҸ„ көҙмӮӯкІҪмӮ¬л©ҙмқҙ мүҪкІҢ л¬ҙл„Ҳм§Җм§Җ м•Ҡмңјл©° көҙмӮӯмҶҚ лҸ„к°Җ лҠҗлҰ° кІҪн–Ҙмқҙ мһҲлӢӨ. к·ёлҹ¬лӮҳ мғҒлҢҖм ҒмңјлЎң мӮ¬м§ҲнҶ к°Җ л§Һмқҙ нҸ¬н•Ёлҗң 비м җм°©м„ұ м§Җл°ҳм—җм„ңлҠ” лӮ®мқҖ 분мӮ¬ м••л ҘмңјлЎңлҸ„ көҙмӮӯл©ҙмқҙ мүҪкІҢ 붕кҙҙлҗҳл©° лҸҷмӢңм—җ көҙмӮӯмҶҚлҸ„к°Җ мҰқк°Җн•ҳм—¬ мһ‘м—…нҡЁмңЁ л°Ҹ мӢң кіөм„ұлҠҘмқҙ лҶ’м•„м§ҖлҠ” кІҪн–Ҙмқ„ ліҙмқёлӢӨ. нҢҢмқҙн”„лқјмқё л°Ҹ мјҖмқҙлё” л§Ө м„Ө мһ‘м—…мӢң н•ҙм–‘мҷёл Ҙмқҳ мҳҒн–Ҙмқ„ мөңмҶҢнҷ”н•ҳкі мөңм Ғ мӢңкіөм„ұлҠҘмқ„ лӘ©н‘ңлЎң н•ҳлҠ” көҙмӮӯмӢ¬лҸ„лҘј кІ°м •н•ҙм•ј н•ҳм§Җл§Ң н•ҙм Җм§Җл°ҳмқҳ мғҒнғңмҷҖ м§Җнҳ•мқҳ нҠ№м„ұм—җ л”°лқј мӢңкіөн• мҲҳ мһҲлҠ” мӢ¬лҸ„лҠ” мғҒмқҙн•ҳкё° л•Ңл¬ём—җ мқјл°ҳм ҒмңјлЎң 1.5

m ~3

mмқҳ к№ҠмқҙлҘј көҙмӮӯн•ҳм—¬ л§Өм„Өн•ңлӢӨ.

Fig.В 2

мӢң뮬л Ҳмқҙм…ҳ л°Ҹ лӘЁнҳ•мӢӨн—ҳ

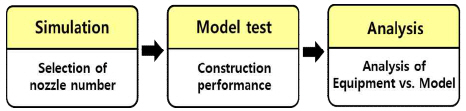

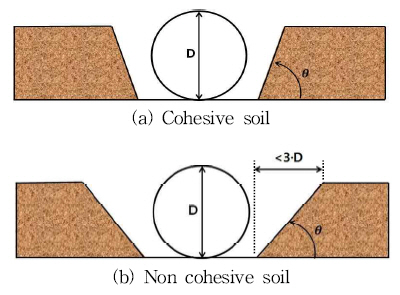

4.1. м—°кө¬ н”„лЎңм„ёмҠӨ

ліё м—°кө¬м—җм„ң мҲҳн–үн•ҳкі мһҗ н•ҳлҠ” м—°кө¬н”„лЎңм„ёмҠӨлҠ” Fig.

3кіј к°ҷ лӢӨ. м ҜнҢ…м•”м—җ м„Өм№ҳлҗҳм–ҙ мөңм Ғмқҳ мӢңкіөм„ұлҠҘмқ„ к°–лҠ” л…ёмҰҗ мҲҳлҹүмқ„ м„ м •н•ҳкё° мң„н•ҙ мӢң뮬л Ҳмқҙм…ҳмқ„ мҲҳн–үн•ҳмҳҖмңјл©° мқҙлҘј нҶөн•ҙ м–»мқҖ мөңм Ғ л…ёмҰҗ мҲҳлҹүмқ„ м Ғмҡ©н•ң лӘЁнҳ•мқ„ м ңмһ‘н•ҳм—¬ мӢӨм ң мһ‘м—…н•ҙм—ӯмқҳ нҷҳкІҪмқ„ кө¬нҳ„н•ң мҲҳмЎ°м—җм„ң мӢӨн—ҳмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. м ңн•ңлҗң нҷҳкІҪм—җ м„ң м–»мқҖ лӘЁнҳ•мӢӨн—ҳмқҳ кІ°кіјк°Җ мӢӨм ң н•ҙмғҒм—җм„ң м–»м–ҙ진 кІ°кіјмҷҖ лӢӨ лҘҙкІҢ лҗҳлҠ” нҒ¬кё°нҡЁкіјлҠ” м ңмҷён•ҳмҳҖкі , көҙмӮӯкіјм •мқҳ м •м„ұм Ғ нҳ„мғҒ мқ„ нҢҢм•…м—җ мҙҲм җмқ„ л‘җм—ҲлӢӨ. кі„мёЎлҗң лӘЁнҳ•мӢӨн—ҳмқҳ кІ°кіјлҘј мӢӨм ң мҡҙмҡ©мӨ‘мқё мӣҢн„°м Ҝ көҙмӮӯмһҘ비л“Өмқҳ мЈјмҡ” мӢңкіөм„ұлҠҘкіј 비көҗОҮ분м„қ н•ҳмҳҖлӢӨ.

Fig.В 3

Diagram of research process

4.2. мӢң뮬л Ҳмқҙм…ҳмқ„ нҶөн•ң мөңм Ғл…ёмҰҗ мҲҳлҹү м„ м • мЎ°кұҙ

мӢң뮬л Ҳмқҙм…ҳмқҖ ANSYS CFX ver. 14.0лҘј мқҙмҡ©н•ҳм—¬ Table

2 мҷҖ к°ҷмқҙ мҙқ 6к°Җм§Җ мЎ°кұҙм—җ лҢҖн•ҙ лӮңлҘҳлӘЁлҚёмқҳ нғҖлӢ№м„ұмқ„ кІҖмҰқн•ҳ кё° мң„н•ҳм—¬ кё°ліём ҒмңјлЎң k-epsilon лӘЁлҚё(

ANSYS, Inc., 2011)мқ„ м Ғмҡ©н•ҳм—¬ мң лҸҷмһҘ н•ҙм„қмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. 2к°ңмқҳ м ҜнҢ…н—Өл“ң(Jetting head)лҘј мһ…кө¬мҳҒм—ӯмңјлЎң м§Җм •н•ҳм—¬ мң лҹүмқҙ мң мһ…лҗҳлҸ„лЎқ н•ҳмҳҖкі , л…ёмҰҗмқҙ мһҘм°©лҗҳм–ҙ л¬јмқҙ 분мӮ¬лҗҳлҠ” мҳҒм—ӯмқ„ м¶ңкө¬мҳҒм—ӯмңјлЎң м§Җм •н•ҳ мҳҖлӢӨ. мӢң뮬л Ҳмқҙм…ҳ мЎ°кұҙмңјлЎң мҲҳмӨ‘м—җм„ң мһ‘мҡ©н•ҳлҠ” м •мҲҳм••мқҖ к°Ғ мјҖмқҙмҠӨл§ҲлӢӨ лҸҷмқјн•ҳл©° мҷёл¶Җм—җм„ң мһ‘мҡ©н•ҳлҠ” м••л Ҙмқҙ м—ҶлӢӨлҠ” к°Җм • н•ҳм—җ л…ёмҰҗмқҳ м¶ңл ҘмЎ°кұҙмқҖ лҢҖкё°м••мңјлЎң м„Өм •н•ҳмҳҖлӢӨ. мӢң뮬л Ҳмқҙм…ҳ м—җ м Ғмҡ©лҗң мң лҹүмқҖ лӘЁнҳ•мӢӨн—ҳм—җ мӮ¬мҡ©н•ҳлҠ” нҺҢн”„мқҳ м„ұлҠҘмқ„ кі л Ө н•ҳм—¬ м„ м •н•ҳмҳҖлӢӨ.

TableВ 2

|

Nozzle diameter (mm) |

Flow rate (m3/h) |

Forward direction nozzle number (EA) |

Total case |

|

3 |

3.0 / 4.2 |

6 / 12 / 18 |

6 |

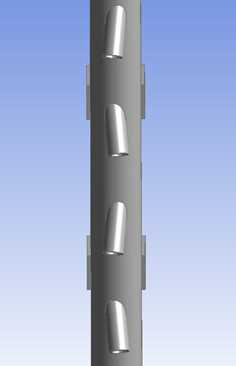

мӢң뮬л Ҳмқҙм…ҳ 분м„қмқ„ нҶөн•ҙ мөңм Ғмқҳ л…ёмҰҗ мҲҳлҹүмқ„ кІ°м •н•ҳкё° мң„ н•ҙ м „м§„л°©н–Ҙмқҳ л…ёмҰҗл§Ңмқ„ кі л Өн•ҳмҳҖкі , көҙмӮӯн•ң л’Ө лӮЁмқҖ нҶ мӮ¬лҘј м ңкұ°н•ҳлҠ” л°ұмӣҢмӢң(Back-wash)л…ёмҰҗмқҖ кі л Өн•ҳм§Җ м•Ҡм•ҳлӢӨ. лҳҗн•ң мөңм Ғ л…ёмҰҗ мҲҳлҹүмқ„ мӮ°м¶ңн•ҳкё° мң„н•ң мЎ°кұҙмңјлЎң л…ёмҰҗм—җм„ң 분м¶ңлҗҳ лҠ” л¬јмқҳ мң мҶҚ분нҸ¬лҠ” к· мқјн•ҙм•ј н•ҳл©° к°Ғк°Ғмқҳ л…ёмҰҗм—җм„ң 분мӮ¬лҗҳ лҠ” л¬јл“Өк°„мқҳ к°„м„ӯмқҙ мөңмҶҢнҷ” лҗҳлҸ„лЎқ лӘЁлҚёл§Ғ н•ҳмҳҖлӢӨ. Fig.

4лҠ” мӢң뮬л Ҳмқҙм…ҳм—җ мӮ¬мҡ©лҗң м ҜнҢ…м•”мқҳ м „л©ҙл¶Җ л…ёмҰҗ л°°м№ҳлҘј лӮҳнғҖлӮё к·ёлҰјмқҙлӢӨ. к°Ғ л…ёмҰҗмқҖ кө¬мЎ°л¬јмқҙ мҶҗмғҒлҗҳм§Җ м•ҠлҠ” лІ”мң„ лӮҙм—җм„ң мўҢмҡ° 5вҒ° м”© көҗм°ЁлҗҳкІҢ л°°м№ҳн•ҳм—¬ л¬јмқ„ 분мӮ¬н•ҳлҸ„лЎқ н•ҳмҳҖлӢӨ. мқҙ лҹ¬н•ң л°°м№ҳлҠ” м§Ғк°ҒмңјлЎң л¬јмқ„ 분мӮ¬н•ҳлҠ” л…ёмҰҗм—җ 비н•ҙ ліҙлӢӨ л„“мқҖ көҙмӮӯнҸӯкіј мҷ„л§Ңн•ң көҙмӮӯ кІҪмӮ¬л©ҙмқ„ л§Ңл“Ө мҲҳ мһҲм–ҙ көҙмӮӯкІҪмӮ¬л©ҙмқҳ 붕кҙҙмң„н—ҳмқ„ мӨ„мқҙкі мӢңкіөм•Ҳм •м„ұмқ„ н–ҘмғҒмӢңнӮ¬ мҲҳ мһҲлӢӨ.

Fig.В 4

Front view of jetting armвҖІs nozzles arrangement

4.3. лӘЁнҳ•мӢӨн—ҳ

лӘЁнҳ•мӢӨн—ҳмқҖ л§Өм„Өмһ‘м—…мқҙ мҲҳн–үлҗҳлҠ” мӢӨн•ҙм—ӯкіј мң мӮ¬н•ң н•ҙм–‘нҷҳкІҪ мқ„ кө¬нҳ„н•ҳкё° мң„н•ҙ кёёмқҙ 2.5

m, лҶ’мқҙ 1

m, нҸӯ 0.5

mмқҳ м•ҢлЈЁлҜёлҠ„ н”„л Ҳмһ„мңјлЎң кө¬м„ұлҗң мҲҳмЎ°лҘј м ңмһ‘н•ҳмҳҖлӢӨ. Fig.

5мҷҖ Fig.

6мқҖ лӘЁ нҳ•мӢӨн—ҳмқҳ к°ңмҡ”мҷҖ мӢӨн—ҳм—җ мӮ¬мҡ©лҗң лӘЁнҳ•мқ„ лӮҳнғҖлӮҙкі мһҲлӢӨ.

Fig.В 5

Fig.В 6

лӘЁлһҳлҠ” мҲҳмЎ° л°”лӢҘмңјлЎңл¶Җн„° 0.6m, мҲҳмЎ° лӮҙл¶Җмқҳ л¬јмқҖ нҸ¬м„Ө лҗң лӘЁлһҳмёөмңјлЎңл¶Җн„° 0.2mмқҳ лҶ’мқҙлЎң мұ„мӣ лӢӨ. мӢӨн—ҳм—җ м Ғмҡ©лҗң м Ҝ нҢ…м•”кіј л…ёмҰҗмқҖ мҠӨн…Ңмқёл ҲмҠӨ мһ¬м§ҲлЎң мӢӨм ң н•ҙм Җм§Җл°ҳ көҙмӮӯм—җ мӮ¬ мҡ©лҗҳлҠ” мӣҢн„°м Ҝ көҙмӮӯмһҘ비лҘј 1/6мңјлЎң 축мҶҢ м ңмһ‘н•ҳмҳҖкі , мҳҲмқёлҢҖ м°Ём—җ мһҘм°©н•ҳм—¬ A м§Җм җм—җм„ң B м§Җм җмңјлЎң мқҙлҸҷ мӢңмј°лӢӨ. мҳҲмқёлҢҖ м°ЁлҠ” мөңмҶҢ 0.11m/s мҶҚлҸ„л¶Җн„° мөңлҢҖ 0.33m/sмқҳ мҶҚлҸ„лЎң м „кё°лӘЁ н„°м—җ мқҳн•ҙ кө¬лҸҷлҗҳл©°, лӘЁнҳ•мӢӨн—ҳм—җ мӮ¬мҡ©лҗң нҺҢн”„лҠ” кі м••нҺҢн”„лЎң 7barмқҳ м••л ҘмңјлЎң мөңлҢҖ 28m3/hмқҳ мң лҹү м„ұлҠҘмқ„ к°–лҠ”лӢӨ.

мӢң뮬л Ҳмқҙм…ҳ л°Ҹ лӘЁнҳ•мӢӨн—ҳ кІ°кіј 분м„қ

5.1. мӢң뮬л Ҳмқҙм…ҳ кІ°кіј 분м„қ

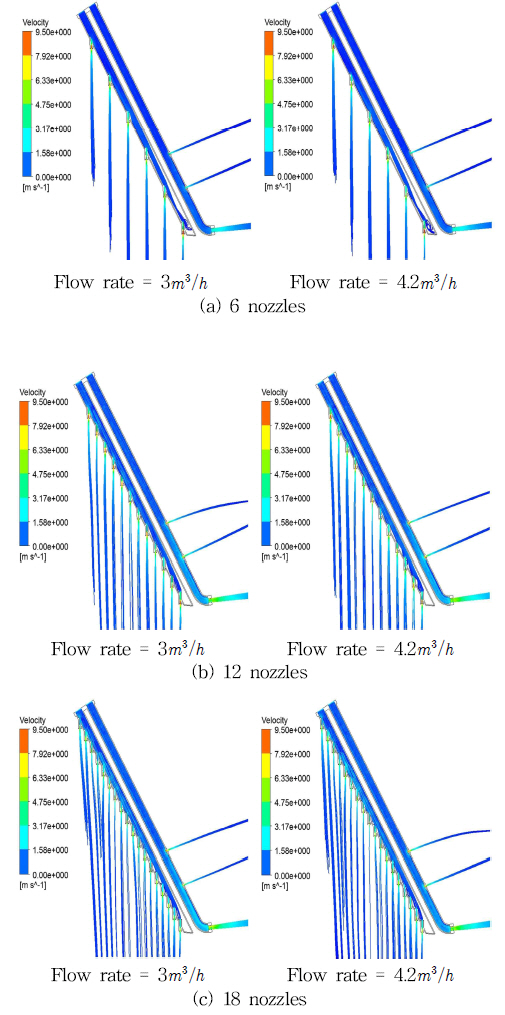

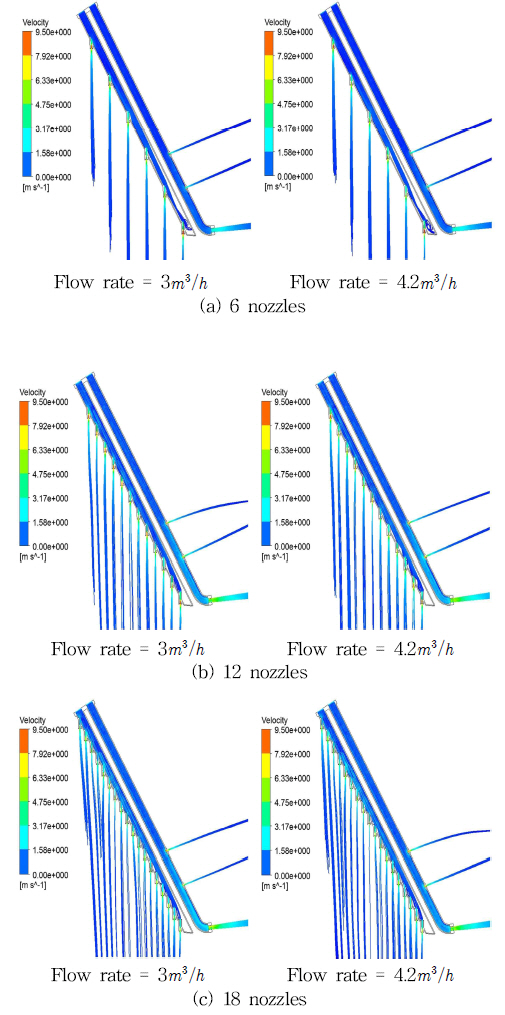

мӢң뮬л Ҳмқҙм…ҳмқҖ лӘЁл“ л…ёмҰҗмқҳ м§ҒкІҪмқ„ 3mmлЎң лҸҷмқјн•ҳкІҢ м„Өм • н•ҳкі л…ёмҰҗмҲҳлҹүмқҙ 6к°ң, 12к°ң, 18к°ңмқё 3к°Җм§Җ мЎ°кұҙм—җ лҢҖн•ҳм—¬ 3 m3/h мҷҖ 4.2m3/hмқҳ л‘җк°Җм§Җ мң лҹү мЎ°кұҙмқ„ м Ғмҡ©н•ҳм—¬ мҲҳн–үн•ҳмҳҖ лӢӨ. мҙқ 6к°Җм§Җ мЎ°кұҙмңјлЎң мҲҳн–үлҗң мӢң뮬л Ҳмқҙм…ҳ кІ°кіјлҘј 분м„қн•ҙліҙ л©ҙ, л…ёмҰҗмқ„ нҶөн•ҙ 분м¶ңлҗҳлҠ” л¬јмқҳ 분мӮ¬мң лҹүкіј мң мҶҚмқҖ лҢҖмІҙм Ғ мңјлЎң м§Җл©ҙм—җ к°Җк№ҢмӣҢм§ҲмҲҳлЎқ кёүкІ©нһҲ к°җмҶҢн•ҳлҠ” кІҪн–Ҙмқ„ ліҙмҳҖлӢӨ.

Fig.

7 (a)лҠ” л…ёмҰҗ мҲҳлҹүмқҙ 6к°ңмқё кІҪмҡ°мқҙл©° мөңмғҒл¶Җмқҳ мІ« лІҲ м§ё л…ёмҰҗм—җм„ң 분мӮ¬лҗҳлҠ” л¬јмқҳ мң лҹүмқҖ м§Җл©ҙк№Ңм§Җ 분мӮ¬лҗҳкё°м—җлҠ” 충분н•ҳм§Җ м•Ҡм•ҳмңјл©°, лӮҳлЁём§Җ 5к°ң л…ёмҰҗл§ҢмңјлЎң көҙмӮӯмқҙ мқҙлЈЁм–ҙм§Ҳ кІҪмҡ° көҙмӮӯлІ”мң„к°Җ мўҒм•„м§Җкі лӘ©н‘ң көҙмӮӯмӢ¬лҸ„ лҳҗн•ң нҷ•ліҙн•ҳкё° м–ҙ л ӨмӣҢ мӢңкіөм„ұлҠҘмқҙ л–Ём–ҙм§Ҳ кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

(c)мқҳ кІҪмҡ° л…ёмҰҗ мҲҳлҹүмқҖ мғҒлҢҖм ҒмңјлЎң л§Һм§Җл§Ң л…ёмҰҗм—җм„ң 분мӮ¬лҗҳлҠ” л¬јмқҳ мң лҹүкіј мң мҶҚмқҖ м§Җл©ҙм—җ к°Җк№ҢмӣҢм§ҲмҲҳлЎқ кёүкІ©нһҲ к°җмҶҢн•ҳм—¬ 충분н•ң көҙмӮӯмӢ¬ лҸ„лҘј нҷ•ліҙн•ҳкё° м–ҙл Өмҡ°лҜҖлЎң көҙмӮӯм„ұлҠҘмқҙ м ҖмЎ°н• кІғмңјлЎң м¶”м •лҗң лӢӨ. лҳҗн•ң

(a),

(b)мқҳ кІҪмҡ° ліҙлӢӨ мғҒлҢҖм ҒмңјлЎң л§ҺмқҖ көҙмӮӯмӢңк°„мқҙ мҶҢмҡ”лҗҳлҜҖлЎң көҙмӮӯнҡЁмңЁмқҙ л–Ём–ҙм§ҖлҠ” кІғмқ„ мҳҲмёЎн• мҲҳ мһҲмңјл©° к°Ғ л…ёмҰҗм—җм„ң 분мӮ¬лҗҳлҠ” л¬јмқҳ мң лҹүмқҖ мЈјліҖ л…ёмҰҗм—җм„ң 분мӮ¬лҗҳлҠ” мң лҹүк°„мқҳ к°„м„ӯнҡЁкіјлЎң мң мҶҚк°җмҶҢ нҳ„мғҒкіј мқјл¶Җ분мқҳ л…ёмҰҗм—җм„ңлҠ” мң лҹүк°„мқҳ к°„м„ӯ м—Ҷмқҙ мң мҶҚмқҙ м ҖмЎ°н•ҳкІҢ лӮҳнғҖлӮҳлҠ” кІғмқ„ нҷ•мқён•ҳмҳҖ лӢӨ. к·ёлҹ¬лӮҳ л…ёмҰҗмқҙ 12к°ңмқё

(b)мқҳ кІҪмҡ° мөңмғҒл¶Җмқҳ мІ« лІҲм§ё л…ёмҰҗ мқ„ м ңмҷён•ң л…ёмҰҗл“Өм—җм„ң мң лҹүкіј мң мҶҚмқҙ лҢҖмІҙм ҒмңјлЎң к· мқјн•ң м–‘ мғҒмқ„ ліҙмқҙкі , л…ёмҰҗк°„мқҳ к°„м„ӯнҡЁкіјлҸ„ л°ңмғқн•ҳм§Җ м•Ҡм•„ мҡ°мҲҳн•ң мһ‘ м—…нҡЁмңЁкіј мөңм Ғмқҳ мӢңкіөм„ұлҠҘмқ„ л°ңнңҳн• кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

Fig.В 7

Nozzles configuration test results

ліё м—°кө¬м—җм„ң м„ұлҠҘл°ңнңҳк°Җ м ҖмЎ°н•ң мөңмғҒл¶Җмқҳ мІ« лІҲм§ё л…ёмҰҗмқ„ м—Ҷм• м§Җ м•ҠмқҖ мқҙмң лҠ” мІ« лІҲм§ё л…ёмҰҗмқҙ м—ҶлӢӨл©ҙ л‘җ лІҲм§ё л…ёмҰҗлҸ„ 비мҠ·н•ң м–‘мғҒмқ„ ліҙмқј кІғмқҙл©°, л‘җ лІҲм§ё л…ёмҰҗл¶Җн„° мӢӨм§Ҳм ҒмңјлЎң м§Җл°ҳмқ„ көҙмӮӯн•ҳлҠ” м—ӯн• мқ„ н•ҳлҜҖлЎң мң лҹүмқҙ м ҒлҚ”лқјлҸ„ мІ« лІҲм§ё л…ё мҰҗмқҖ н•„мҡ”н•ҳлӢӨкі мӮ¬лЈҢлҗңлӢӨ. мң„мҷҖ к°ҷмқҖ мӢң뮬л Ҳмқҙм…ҳ кІ°кіјлҘј нҶ лҢҖлЎң мөңм Ғ л…ёмҰҗ мҲҳлҹүмқҖ 12к°ңлЎң м„ м •н•ҳмҳҖлӢӨ. к°Ғ л…ёмҰҗм—җм„ң 분 мӮ¬мң лҹүмқҳ нҳ•нғңмҷҖ мң мҶҚмқҙ к· мқјн•ҳм§Җ м•ҠмқҖ мқҙмң лҠ” кҙҖлЎңлӮҙмқҳ лӮң лҘҳмң лҸҷкіј мң мІҙмқҳ м җм„ұмңјлЎң мқён•ң мҳҒн–Ҙ л•Ңл¬ёмқё кІғмңјлЎң нҢҗлӢЁлҗң лӢӨ.

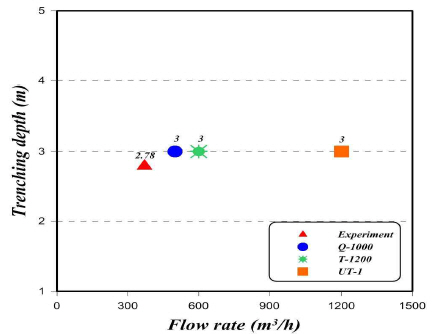

5.2. лӘЁнҳ•мӢӨн—ҳ кІ°кіј 분м„қ

лӘЁнҳ•мӢӨн—ҳмқ„ л°”нғ•мңјлЎң мӢӨн—ҳм—җ мӮ¬мҡ©лҗң көҙмӮӯмҶҚлҸ„мҷҖ мң лҹү, кі„ мёЎлҗң көҙмӮӯмӢ¬лҸ„лҠ” н”„лЈЁл“ң мғҒмӮ¬лІ•м№ҷмқ„ м Ғмҡ©н•ҳм—¬ мӢӨм ң нҒ¬кё°м—җм„ң м Ғмҡ©лҗҳлҠ” к°’л“Өмқ„ м¶”м •н•ҳмҳҖлӢӨ. н”„лЈЁл“ң мғҒмӮ¬лІ•м№ҷмқҖ лӘЁнҳ• (Model)кіј мӣҗнҳ•(Prototype) мӮ¬мқҙмқҳ н”„лЈЁл“ң мҲҳк°Җ к°ҷмқ„ кІҪмҡ°, лӢӨмқҢкіј к°ҷмқҙ м •мқҳн•ңлӢӨ.

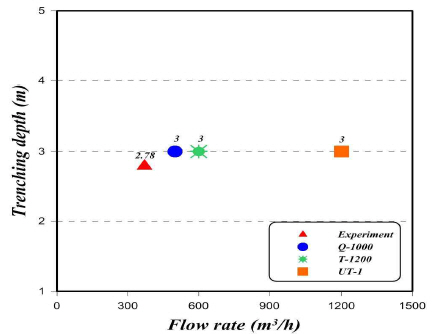

Fig.

8мҷҖ Fig.

9 лҠ” лӘЁнҳ•мӢӨн—ҳмқ„ нҶөн•ҙ кі„мёЎлҗң кІ°кіјлҘј н”„лЈЁл“ң мғҒмӮ¬лІ•м№ҷмқ„ м Ғмҡ©н•ҳм—¬ Table

1мқҳ мӢӨм ң мҡҙмҡ© мӨ‘мқё мһҘ비л“Өмқҳ мЈј мҡ” мӢңкіөм„ұлҠҘкіј 비көҗн•ң к·ёлһҳн”„мқҙлӢӨ. Fig.

8 мқҖ мӢң뮬л Ҳмқҙм…ҳ кІ° кіј 분м„қмқ„ нҶөн•ҙ м„ м •лҗң 12к°ңмқҳ л…ёмҰҗлЎң кө¬м„ұлҗң лӘЁнҳ•мқ„ м ңмһ‘н•ҳ м—¬ мҲҳмЎ° мӢӨн—ҳн•ң кі„мёЎ к°’кіј Table

1мқҳ нҳ„мһ¬ мҡҙмҡ©мӨ‘мқё мһҘ비л“Ө мқҳ мң лҹүм—җ л”°лҘё көҙмӮӯмҶҚлҸ„лҘј н‘ңнҳ„н•ң к·ёлһҳн”„мқҙлӢӨ. мӢӨн—ҳм—җ мӮ¬мҡ© лҗң мӣҢн„°м Ҝ көҙмӮӯкё°мқҳ көҙмӮӯмҶҚлҸ„лҠ” мӢқ (

2)лҘј м Ғмҡ©н•ҳм—¬ мӢӨм ңмҶҚлҸ„ лЎң нҷҳмӮ°н•ҳмҳҖмқ„ л•Ң, м•Ҫ 970

m/hлЎң UT-1мқҳ көҙмӮӯмҶҚлҸ„мҷҖ мң мӮ¬н•ҳ кІҢ лӮҳнғҖлӮ¬мңјл©° T-1200, Q-1000кіј 비көҗн•ҳмҳҖмқ„ л•ҢлҠ” нҳ„м Җн•ҳкІҢ лҶ’мқҖ көҙмӮӯмҶҚлҸ„лҘј лӮҳнғҖлӮёлӢӨ. лҳҗн•ң мӢӨн—ҳм—җ мӮ¬мҡ©лҗң мң лҹүмқҖ мӢқ (

3)мқ„ м Ғмҡ©н•ҳм—¬ мӢӨм ңмң лҹүмңјлЎң нҷҳмӮ°н•ҳл©ҙ м•Ҫ 370

m3/

h лЎң нҳ„мһ¬ мҡҙмҡ©лҗҳкі мһҲлҠ” UT-1мқҳ мң лҹү 1200

m3/

hмҷҖ 비көҗн•ҳл©ҙ м•Ҫ 30% мҲҳмӨҖмқҙм§Җл§Ң Table

1м—җм„ң м ңмӢңн•ң көҙмӮӯмһҘ비л“Өкіј лҸҷмқјн•ң мң лҹү лҢҖ비 мҡ°мҲҳн•ң көҙмӮӯ мҶҚлҸ„лҘј к°Җ진лӢӨ.

Fig.В 8

Trenching speed comparison in accordance with flow rate

Fig.В 9

Trenching depth comparison in accordance with flow rate

Fig.

9лҠ” нҳ„мһ¬ мҡҙмҡ©мӨ‘мқё көҙмӮӯмһҘ비мҷҖ мӢӨн—ҳмқ„ нҶөн•ҙ м–»мқҖ көҙ мӮӯмӢ¬лҸ„лҘј мң лҹү кё°мӨҖмңјлЎң 분м„қн•ң к·ёлһҳн”„мқҙлӢӨ. мӢӨн—ҳмқ„ нҶөн•ҙ м–» мқҖ мөңлҢҖ көҙмӮӯмӢ¬лҸ„лҠ” мӢқ (

1)мқ„ м Ғмҡ©н•ҳм—¬ 2.78

mлЎң кі„мёЎлҗҳм—Ҳмңј л©° нҳ„мһ¬ мҡҙмҡ©мӨ‘мқё көҙмӮӯмһҘ비л“Өмқҳ мөңлҢҖ көҙмӮӯмӢ¬лҸ„ 3

mмҷҖ кұ°мқҳ мң мӮ¬н•ҳлӢӨ. мӣҢн„°м Ҝ көҙмӮӯмһҘ비мқҳ мЈјмҡ” мӢңкіөм„ұлҠҘ 분м„қмқ„ мң„н•ң лӘЁ нҳ•мӢӨн—ҳ кІ°кіјлҘј мӢӨм ң мҡҙмҡ©мӨ‘мқё мһҘ비л“Өмқҳ м„ұлҠҘкіј 비көҗн•ҳмҳҖмқ„ л•Ң мӢӨн—ҳм—җ м Ғмҡ©лҗң лӘЁнҳ•мқҙ мң лҹү лҢҖ비 мҡ°мҲҳн•ң көҙмӮӯмӢ¬лҸ„лҘј к°Җ진 кІғмңјлЎң нҢҗлӢЁлҗҳл©° мӢӨн•ҙм—ӯм—җм„ң мҡҙмҡ©н• кІҪмҡ° нғҒмӣ”н•ң мӢңкіөм„ұлҠҘмқ„ к°Җм§Ҳ кІғмңјлЎң м¶”м •лҗңлӢӨ. лҳҗн•ң мӢӨн—ҳм—җ мӮ¬мҡ©лҗң м ҜнҢ…м•” мІ« лІҲм§ё л…ёмҰҗмқҳ м„ұлҠҘл°ңнңҳлҠ” мӢң뮬л Ҳмқҙм…ҳкіј мң мӮ¬н•ҳкІҢ кҙҖмёЎлҗҳм—Ҳмңјл©°, 추 нӣ„ мІ« лІҲм§ё л…ёмҰҗмқҳ мң„м№ҳ ліҖнҷ”м—җ л”°лҘё мһ¬кІҖнҶ к°Җ н•„мҡ”н• кІғлЎң мӮ¬лЈҢлҗңлӢӨ.

кІ°лЎ

ліё м—°кө¬лҠ” н•ҙм Җм§Җл°ҳм—җ лҶ“мқё мјҖмқҙлё” л°Ҹ нҢҢмқҙн”„лқјмқёмқ„ л§Өм„Ө н•ҳкё° мң„н•ҙ мӮ¬мҡ©лҗҳлҠ” мһҘ비 мӨ‘ ROV нҠёл Ңміҗм—җ мһҘм°©лҗҳлҠ” мӣҢн„° м Ҝ көҙмӮӯкё°мқҳ мӢңкіөм„ұлҠҘмқ„ м¶”м •н•ҳкё° мң„н•ҙ мҲҳн–үлҗҳм—ҲлӢӨ. мөңм Ғмқҳ мӢңкіөм„ұлҠҘкіј мһ‘м—…нҡЁмңЁмқ„ л°ңнңҳн• мҲҳ мһҲлҠ” л…ёмҰҗ мҲҳлҹүмқ„ м„ м •н•ҳ кё° мң„н•ҙ мӢң뮬л Ҳмқҙм…ҳмқ„ мҲҳн–үн•ҳмҳҖмңјл©° к·ё кІ°кіјлҘј нҶ лҢҖлЎң мӣҢн„° м Ҝ көҙмӮӯмһҘ비лҘј мӢӨм ң нҒ¬кё°мқҳ 1/6мңјлЎң 축мҶҢ м ңмһ‘н•ҳм—¬ лӘЁнҳ•мӢӨн—ҳ мқ„ мҲҳн–үн•ҳмҳҖлӢӨ. мӢӨн—ҳмқ„ нҶөн•ҙ мөңлҢҖ көҙмӮӯмӢ¬лҸ„мҷҖ мөңлҢҖ көҙмӮӯмҶҚлҸ„ лҘј кі„мёЎн•ҳм—¬ мӢӨм ң мҡҙмҡ©мӨ‘мқё мһҘ비л“Өкіј 비көҗн•ҳм—¬ лӢӨмқҢкіј к°ҷмқҖ кІ°лЎ мқ„ м–»мқ„ мҲҳ мһҲм—ҲлӢӨ.

(1) мӣҢн„°м Ҝ көҙмӮӯкё°мқҳ мөңм Ғ л…ёмҰҗ мҲҳлҹүмқ„ м„ м •н•ҳкё° мң„н•ң мӢң 뮬л Ҳмқҙм…ҳ кІ°кіј л…ёмҰҗ мҲҳлҹүмқҙ 12к°ңмқё кІҪмҡ° мЈјліҖ л…ёмҰҗк°„мқҳ мғҒнҳё к°„м„ӯмқҙ м Ғм—Ҳкі , л…ёмҰҗм—җм„ң 분мӮ¬лҗң л¬јмқҳ мң лҹүкіј мң мҶҚмқҙ к· мқјн•ң м–‘мғҒмқ„ ліҙмһ„мңјлЎңмҚЁ к°ҖмһҘ нҡЁмңЁм Ғмқё мӢңкіөм„ұлҠҘмқ„ лӮҳнғҖлғ„мқ„ нҷ•мқё н•ҳмҳҖлӢӨ.

(2) лӘЁнҳ•мӢӨн—ҳм—җм„ң кі„мёЎлҗң мөңлҢҖ көҙмӮӯмӢ¬лҸ„лҠ” 2.78mлЎң нҳ„мһ¬ мҡҙмҡ©мӨ‘мқё көҙмӮӯмһҘ비л“Өмқҳ мөңлҢҖ көҙмӮӯмӢ¬лҸ„ 3mмҷҖ мң мӮ¬н•ҳмҳҖлӢӨ. лҳҗ н•ң мӢӨм ң мҡҙмҡ©мӨ‘мқё мһҘ비л“Өмқҳ мң лҹүкіј 비көҗн•ҳмҳҖмқ„ л•Ң мӢӨн—ҳм—җ мӮ¬ мҡ©лҗң мң лҹүмқҖ м•Ҫ 30% мҲҳмӨҖмңјлЎң мӢӨн•ҙм—ӯм—җм„ң 100% мң лҹүмңјлЎң мҡҙмҡ©н• кІҪмҡ° мң лҹү лҢҖ비 нғҒмӣ”н•ң көҙмӮӯмӢ¬лҸ„ л°Ҹ мҶҚлҸ„лҘј нҷ•ліҙн•ҳл©ҙ м„ң мһ‘м—…нҡЁмңЁмқҙ мҰқк°ҖлҗЁмқ„ м•Ң мҲҳ мһҲлӢӨ.

(3) лӘЁнҳ•мӢӨн—ҳм—җ мӮ¬мҡ©лҗң мң лҹүмқҖ м•Ҫ 370m3/hлЎң нҳ„мһ¬ мҡҙмҡ©лҗҳ кі мһҲлҠ” UT-1мқҳ мң лҹү 1200m3/hмҷҖ 비көҗн•ҳмҳҖмқ„ л•Ң м•Ҫ 30%мҲҳ мӨҖмқҳ мң лҹүмқҙм§Җл§Ң мҶҚлҸ„мёЎл©ҙм—җм„ңлҠ” UT-1мқҳ мөңлҢҖ көҙмӮӯмҶҚлҸ„ 1000m/hм—җ к·јм ‘н•ң мҶҚлҸ„лҘј к°Җм§җмңјлЎңмҚЁ, мң лҹү лҢҖ비 мһ‘м—… л°Ҹ мӢң кіөм—җ мһҲм–ҙ мң лҰ¬н•Ёмқ„ ліҙм—¬мӨҖлӢӨ.

(4) мӣҢн„°м Ҝ көҙмӮӯмһҘ비мқҳ мӢңкіөм„ұлҠҘм—җ мҳҒн–Ҙмқ„ мЈјлҠ” мҡ”мҶҢлҠ” л…ё мҰҗ мҲҳлҹүкіј л…ёмҰҗ к°ҒлҸ„мқҙл©°, н–Ҙнӣ„ л‘җ к°Җм§Җ мҡ”мҶҢмҷҖ м„ңлЎңлӢӨлҘё мӢң кіөм§Җл°ҳмқ„ к°–лҠ” кІҪмҡ°м—җ лҢҖн•ҙ 추к°Җм Ғмқё м—°кө¬лҘј нҶөн•ҙ мӣҢн„°м Ҝ көҙ мӮӯмһҘ비мқҳ мһ‘м—…нҡЁмңЁмқ„ м¶”м •н•ҳлҠ”лҚ° мһҲм–ҙ мӨ‘мҡ”н•ң м§Җн‘ңк°Җ лҗ кІғ мңјлЎң мӮ¬лЈҢлҗңлӢӨ.

нӣ„ кё°

ліё м—°кө¬лҠ” көҗмңЎл¶Җмқҳ мһ¬мӣҗмңјлЎң н•ңкөӯм—°кө¬мһ¬лӢЁмқҳ м§Җмӣҗмқ„ л°ӣ м•„ мҲҳн–үлҗң мӮ°н•ҷнҳ‘л Ҙ м„ лҸ„лҢҖн•ҷ(LINC) мңЎм„ұмӮ¬м—…мқҳ м—°кө¬кІ°кіјмһ… лӢҲлӢӨ.

REFERENCES

1 ANSYS, Inc. ANSYS CFX-Solver Theory Guide Release 14.0 2011.

3 Dansette, N and Robertson, N CвҖңSubsea Flexible Pipeline Burial Using a Lightweight Pipeline TrencherвҖқ, In Offshore Technology Conference. ISBN 978-1-61399-096-4 1994.

6 Kim, H AвҖңA Study on the Basic Design of Sub-sea Trenching Machine Using Wter JettingвҖқ, MSc thesis Graduated Institute of Ocean System Engineering Korea Maritime and Ocean University 2006.

7 Seo, Y K, Lee, K Y, Ha, K S and Kim, T HвҖңTechnical Articles: Geotechnical Aspects of Submarine CableвҖқ, Korea Geotechnical Society 2012), 283):12-22.

8 Det Norske Veritas вҖңOn-Bottom Stability Design of Submarine PipelinesвҖқ, Det Norske Veritas(DNV) Oslo Norway. DNV-RPF109 2007.

PDF Links

PDF Links PubReader

PubReader Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print