|

|

| J Navig Port Res > Volume 42(3); 2018 > Article |

ņÜö ņĢĮ

ņäĖĻ│ä ņŻ╝ņÜö ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉļōżņØĆ ņżæņŗ¼ĒĢŁļ¦īņ£╝ļĪ£ ņä▒ņןĒĢśĻĖ░ ņ£äĒĢ┤ ņ╣śņŚ┤ĒĢ£ Ļ▓Įņ¤ü ņåŹņŚÉņä£ ņÜ░ņ£äļź╝ ņäĀņĀÉĒĢśĻĖ░ ņ£äĒĢ┤ ņ×ÉļÅÖĒÖö ņŗ£ņäżņØä ĒÖĢņČ®ĒĢśļŖöļŹ░ ļģĖļĀźĒĢśĻ│Ā ņ׳ļŗż. ņĄ£ĻĘ╝ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØś ņÖäņĀä ĒåĄĒĢ®ņØä ņ£äĒĢ┤ ņŗ£ņŖżĒģ£ ņäżĻ│ä ļ░Å Ļ░£ļ░£ņØ┤ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ņØ┤ļŖö ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņĢ╝ļō£ ņ×æņŚģ ĒÜ©ņ£©ņä▒ņØä ļåÆņØ┤ļŖö ļŹ░ ņ¦æņżæ ĒĢĀ ņłś ņ׳Ļ│Ā ļŗżļźĖ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśü ĒöäļĪ£ņäĖņŖżņÖĆ ĒåĄĒĢ®ņØ┤ ņē¼ņøīņ¦ĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņ×ÉļÅÖ ĒÖö ņŗ£ņŖżĒģ£ņØĆ Ļ│ĀĻ░ØņŚÉĻ▓ī ļŹö ļéśņØĆ ņä£ļ╣äņŖżļź╝ ņĀ£Ļ│ĄĒĢśĻ│Ā ņłśņØĄņä▒ņØä Ē¢źņāüņŗ£ĒéżļŖö ļŹ░ ĒĢäņłśņĀüņØ┤ļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ Ļ░ĆļÅÖņØä ļ│┤ļŗż ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņÜ┤ņśüĒĢśĻ│Ā Ļ▓░ Ļ│╝ņĀüņ£╝ļĪ£ ņāØņé░ņä▒ņØä ļåÆņØ┤ļĀżļ®┤ Container Handling Equipment(CHE)ņØś ņŗżņŗ£Ļ░ä ņ£äņ╣śņÖĆ ņāüĒā£ĒÖĢņØĖņØ┤ ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ļŗż. ļ│Ė ņŚ░ĻĄ¼ļŖö ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉ DGPSļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņ×ÉļÅÖĒÖö ņןļ╣äņØś ņŗżņŗ£Ļ░ä ņ£äņ╣śņÖĆ ņāüĒā£ļź╝ ĒÖĢņØĖĒĢśĻ│Ā ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ņŗżņĀ£ Ļ░£ļ░£, ņĀüņÜ®, ņÜ┤ņśüĒĢśļŖö ņ╗©ĒģīņØ┤ļäłĒä░ļ»Ė ļäÉ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØś ĻĄ¼ņä▒ņÜöņåīņÖĆ ĻĖ░ļŖźņØä ņé┤ĒÄ┤ļ│Ė Ēøä ņŗżņĀ£ļĪ£ ņĀüņÜ®ĒĢśņŚ¼ ĻĖ░ņĪ┤ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņŗ£ņŖżĒģ£Ļ│╝ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖż Ēģ£ņØä ļ╣äĻĄÉ ļČäņäØ ļ░Å ņĀüņÜ®ļ░®ņĢłņŚÉ ļīĆĒĢ┤ ņĀ£ņŗ£ĒĢśņśĆļŗż. ļśÉĒĢ£, ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ĒĢĄņŗ¼ ņןļ╣äņØĖ ņØ┤ņåĪņןļ╣äņØś ĒÜ©ņ£©ņĀüņØĖ ņÜ┤ņśüņØä ņ£äĒĢ┤ņä£ ņĄ£ņĀüņØś ņĢ╝ļō£ ņØ┤ņåĪ ņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ņØ┤ņÜ®ĒĢśĻ▓ī ļÉśļ®┤ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņāØņé░ņä▒ ļ░Å ņØ┤ņåĪņןļ╣äņØś ĒÜ©ņ£©ņä▒ņØä ņóĆ ļŹö ļåÆņØ╝ ņłś ņ׳ļŗżļŖö Ļ▒ĖņØä ņĢī ņłś ņ׳ņŚłļŗż.

ABSTRACT

International major container terminals are trying to expand automation facilities in order to dominate the competition and grow as central harbors. Recently, system design and development were put underway to fully integrate automation systems in container terminals. This is because it can focus on improving the efficiency of the yard operations in container terminals and facilitates integration with other container terminal operation processes. Automation in the container terminal business today is essential to better serve customers and improve profitability. Real-time position and status of container handling equipment (CHE) have been required for more efficient terminal operations and consequently higher productivity. This study examined the real-time location and status of the container terminal automation equipment using DGPS in container terminals, and reviewed the components and functions of the container terminal automation yard equipment systems that developed, applied, and operated the automation systems. In addition, this study compared the existing yard system and the automation yard system and presented application methods. Also, the results revealed that the productivity of the container terminal and the efficiency of the transportation equipment can be further increased when the optimal yard automation transportation equipment system is used to efficiently operate the transportation equipment, which is the core equipment of the container terminal.

ņĄ£ĻĘ╝ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØś ņÖäņĀä ĒåĄĒĢ®ņØä ņ£ä ĒĢ┤ ņŗ£ņŖżĒģ£ ņäżĻ│ä ļ░Å Ļ░£ļ░£ņØ┤ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ņØ┤ļŖö ņ╗©ĒģīņØ┤ļäłĒä░ļ»Ė ļäÉņØś ņĢ╝ļō£ ņ×æņŚģ ĒÜ©ņ£©ņä▒ņØä ļåÆņØ┤ļŖö ļŹ░ ņ¦æņżæ ĒĢĀ ņłś ņ׳Ļ│Ā ļŗżļźĖ ņ╗© ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśü ĒöäļĪ£ņäĖņŖżņÖĆ ĒåĄĒĢ®ņØ┤ ņē¼ņøīņ¦äļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ ļ»ĖļäÉņŚÉņä£ ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØĆ Ļ│ĀĻ░ØņŚÉĻ▓ī ļŹö ļéśņØĆ ņä£ļ╣äņŖżļź╝ ņĀ£Ļ│ĄĒĢś Ļ│Ā ņłśņØĄņä▒ņØä Ē¢źņāüņŗ£ĒéżļŖö ļŹ░ ĒĢäņłśņĀüņØ┤ļŗż. ņ┤łļīĆĒśĢ ņäĀļ░ĢņØ┤ ņ╗©Ēģī ņØ┤ļäłĒä░ļ»ĖļäÉņŚÉ ņĀæņĢł ņ”ØĻ░ĆļĪ£ ņĢ╝ļō£ņŚÉņä£ ņ▓śļ”¼ĒĢśļŖö ņ╗©ĒģīņØ┤ļäł ļ¼╝ļ¤ē ņØś ĻĖēņ”ØņØä ņ┤łļלĒĢśņŚ¼ ņĢ╝ņĀüņן ņÜ┤ņśüņØĆ ļŹöņÜ▒ ņ¢┤ļĀżņøīņĪīņ£╝ļ®░ ņ╗©ĒģīņØ┤ ļäł ņ×æņŚģņ▓śļ”¼ ņāØņé░ņä▒ Ē¢źņāüņØ┤ ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ļŗż. ņØ┤ļ¤░ ņČöņäĖņŚÉ ļ░£ļ¦× ņČ░ ļ¦ÄņØĆ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉļōżņØ┤ Ēä░ļ»ĖļäÉ ņÜ┤ņśüņØś ļ¬©ļōĀ ļŗ©ņØ╝ ĒöäļĪ£ņäĖ ņŖżļź╝ ņ×ÉļÅÖĒÖöĒĢśļĀżļŖö ņĢ╝ņŗ¼ ņ░¼ Ļ│äĒÜŹņØä ņżĆļ╣äĒĢśĻ│Ā ņ׳ļŗż.

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśüņØś Ēśäņ×¼ ņ×ÉļÅÖĒÖö ĻĖ░ņłĀņØĆ ņÖäņĀäĒĢ£ ņä▒ņłÖ ļŗ©Ļ│äĻ░Ć ņĢäļŗī ņä▒ņן ļŗ©Ļ│äņŚÉ ņ׳ļŗż. ņØ┤Ļ▓āņØ┤ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņāłļĪ£ņÜ┤ ņĄ£ņ▓©ļŗ© ĻĖ░ņłĀņØś ļÅäņ×ģņØä Ļ│ĀļĀżĒĢśĻ│Ā ņÜ┤ņśü ĒöäļĪ£ņäĖņŖżļź╝ ļ│ĆĻ▓Į ĒĢśņŚ¼ ņłśņØĄņä▒ņØä Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ£ ņØ┤ņ£Ā ņżæ ĒĢśļéśĻ░Ć ļÉśĻ│Ā ņ׳ļŗż.

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśü ņ▓┤ņĀ£ļŖö Ļ│äĒÜŹ ņłśļ”Į, ņŖżņ╝Ćņżäļ¦ü ļ░Å ņ×Éņé░ ĒåĄņĀ£ļź╝ ņ¦ĆņøÉĒĢśļ»ĆļĪ£ ĒÜ©ņ£©ņĀüņØ┤Ļ│Ā ņāØņé░ņĀüņØĖ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ ņśüņØä ņ£äĒĢ┤ ĒĢäņłśņĀüņØ┤ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż. ļÅÖņŗ£ņŚÉ, ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśüņ×ÉļŖö ĻĖ░ņĪ┤ņØś ņłśļÅÖ Ļ│äĒÜŹ ļ░Å ļ░░ņĀĢ ņŗżĒ¢ēņ£╝ļĪ£ ņØĖĒĢ£ ļ¼ĖņĀ£ļź╝ ĒĢ┤ Ļ▓░ĒĢśĻ│Ā ņśżļŖśļéĀņØś ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśü ņŗżĒ¢ēņØä ņČ®ņĪ▒ņŗ£ĒéżĻĖ░ ņ£ä ĒĢ┤ ņä£ļ╣äņŖż ņĢĮĻ┤ĆņŚÉ ļŹö ļ¦ÄņØĆ ĻĖ░ļŖźņØä ņÜöĻĄ¼ĒĢśĻ│Ā ņ׳ļŗż.

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśüņ×ÉĻ░Ć ļ¼ĖņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢśĻĖ░ļź╝ ņøÉĒĢśļŖö ļ░®ņŗØ ņØĆ Terminal Operating System(TOS) ņ×Éņ▓┤ņØś ĒöäļĪ£ņäĖņŖż ņ×ÉļÅÖ ĒÖöņÖĆ TOS ņĀ£Ļ│Ą ņŚģņ▓┤ļŖö ĻĖ░ļŖźņØä Ļ░£ņäĀĒĢśļŖö ļŹ░ ļ¦ÄņØĆ ļģĖļĀźņØä ĻĖ░ņÜĖ ņØ┤Ļ│Ā ņ׳ņ£╝ļ®░ ņłśļ¦ÄņØĆ ļ░£ņĀäņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. ĻĖ░ļŖź ņżæņŚÉļŖö ņ×É ļÅÖ Ļ│äĒÜŹ, ņ×ÉļÅÖ ļ░£ņåĪ, ņ×ÉļÅÖ ņ×¼ņ▓śļ”¼ ļō▒ņØ┤ ņ׳ļŗż. ņØ┤ ĻĖ░ļŖź ņżæņŚÉ ņ╗© ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśüņ×ÉĻ░Ć Ļ░¢Ļ│Ā ņŗČņ¢┤ ĒĢśļŖö ļŗżļźĖ ņ£ĀĒśĢņØś ĒöäļĪ£ņäĖņŖż ņ×ÉļÅÖĒÖöļŖö Auto Container Handling ņØ┤ļŗż. ņÖ£ļāÉĒĢśļ®┤ Container Handling Equipment(CHE) ļ░Å ņ╗©ĒģīņØ┤ļäł ņ£äņ╣śĻ░Ć ņóģņóģ ņŗĀļó░ĒĢĀ ņłś ņŚåĻ▒░ļéś ļśÉļŖö ņĀĢļ│┤Ļ░Ć ļŖ”ņØĆ Ļ▓ĮņÜ░ ĒåĄņĀ£ņŗżņØ┤ļéś Vehicle Mounted Terminal(VMT)ļź╝ ĒåĄĒĢ┤ ņé¼ņÜ®ņ×É ņ×ģļĀźņŚÉ ņØśĒĢ┤ ņłśļÅÖņ£╝ ļĪ£ ņłśņ¦æļÉśĻ│Ā ņ׳ļŗż. ņØ┤Ļ▓āņØĆ TOSĻ░Ć Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö ņ×ÉļÅÖĒÖö ĻĖ░ļŖźņØś ĒĢ£Ļ░Ćņ¦ĆļĪ£ CHEņØś ļ│┤Ļ│ĀļÉ£ ņ£äņ╣śņÖĆ ņŗżņĀ£ ņ£äņ╣śĻ░Ć ļŗżļźĖ ņ£äņ╣śņŚÉ ņ׳ ņØä ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśüņ×É ņ×ģņןņŚÉņä£ļŖö ņ╗©ĒģīņØ┤ ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśüņØś ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć ļ¼ĖņĀ£ ņżæņŚÉ ĒĢśļéśņØś ņŻ╝ņÜö ņøÉņØĖņØ┤ ļÉś Ļ│Ā ņ׳ļŗż.

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśüņŗ£ņŖżĒģ£ņØĆ ĻĘĖ ņ×Éņ▓┤ļĪ£ ņŚģļ¼┤ļź╝ ņ▓śļ”¼ ĒĢĀ ņłś ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśüņ×É ņ×ģņןņŚÉņä£ļŖö ņ×ÉļÅÖĒÖö CHE ļśÉļŖö ļÅģļ”ĮņĀü ņ×ÉļÅÖ ĒĢĖļō£ņśżĒöä ņŗ£ņŖżĒģ£ņØä ļÅäņ×ģĒĢśņŚ¼ ĒĢĖļō£ņśż Ēöä ĒöäļĪ£ņäĖņŖżņŚÉ ņ×æņŚģņ×ÉņØś Ļ░£ņ×ģņØä ņĄ£ņåīĒÖöĒĢśĻ│Ā ņ׳ļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ ļ»ĖļäÉ Ļ░ĆļÅÖņØä ļ│┤ļŗż ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņÜ┤ņśüĒĢśĻ│Ā Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņāØņé░ņä▒ņØä ļåÆņØ┤ļĀżļ®┤ CHEņØś ņŗżņŗ£Ļ░ä ņ£äņ╣śņÖĆ ņāüĒā£ĒÖĢņØĖņØ┤ ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ļŗż. ņØ┤ņŚÉ Differential Global Positioning System(DGPS)ļź╝ ņØ┤ņÜ® ĒĢśņŚ¼ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņ×ÉļÅÖĒÖö ņןļ╣äņØś ņŗżņŗ£Ļ░ä ņ£äņ╣śņÖĆ ņāüĒā£ņØä ĒÖĢ ņØĖņØ┤ Ļ░ĆļŖźĒĢśļŗż. DGPSļŖö ĒĢŁĻ│Ą ņé░ņŚģņØä ļ╣äļĪ» ļÅäļĪ£ ņ░©ļ¤ē, ĒĢ┤ņāü ņן ļ╣ä, ņ×Éņé░ņØś ņŻ╝ņÜö ņČöņĀü ļ░Å ņ£äņ╣ś ĒīīņĢģ ĻĖ░ņłĀņŚÉ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ņ╗© ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņ¦ĆņŚŁņŚÉņä£ Transfer Crane(TC), Gantry Crane(GC), Reach Stacker(RS), ņĢ╝ļō£ ĒŖĖļ×ÖĒä░ ļō▒Ļ│╝ Ļ░ÖņØĆ ņØ┤ņåĪ ņןļ╣äļź╝ ņČöņĀüĒĢśĻ│Ā ņāüĒā£ļź╝ ĒīīņĢģĒĢśļŖö ņŻ╝ņÜö ļ░®ļ▓Ģņ£╝ļĪ£ ņ▒äĒāØļÉśĻ│Ā Ļ░ü Ļ┤æ ļ░øĻ│Ā ņ׳ļŗż. Ēśäņ×¼ ĻĖ░ņĪ┤ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ļŖö CCTVļź╝ ņØ┤ ņÜ®ĒĢśņŚ¼ ņĢ╝ļō£ ņ×æņŚģ ĒśäĒÖ® ļ░Å ņØ┤ņåĪņןļ╣äņØś ņ×æņŚģņØä ļ¬©ļŗłĒä░ļ¦üĒĢśĻ│Ā ņ׳ļŗż. CCTVļŖö Container Handling ņ×æņŚģņØä ļ¬©ļŗłĒä░ļ¦üĒĢśĻĖ░ ņ£ä ĒĢ┤ņä£ļŖö Ļ▒░ņØś ņŗżņŗ£Ļ░äņ£╝ļĪ£ ņĢ╝ļō£ ņ×æņŚģĒśäĒÖ®ņØä ļ¬©ļŗłĒä░ļ¦ü ņłśĒ¢ēĒĢśļŖö ņ×æņŚģņØś ļ¬©ļŗłĒä░ļ¦ü ļÅäĻĄ¼ņśĆļŗż. ĻĘĖļ¤¼ļéś CCTVļĪ£ ļ¬©ļŗłĒä░ļ¦üĒĢśļŖö Ļ▓ā ņØĆ ņŗ£Ļ░ä ņåīļ¬©ņĀü ņØ╝ļ┐Éļ¦ī ņĢäļŗłļØ╝ ļ░öņü£ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ļīĆņāü Ļ░Øņ▓┤ļź╝ ņŗØļ│äĒĢśļŖö Ļ▓āņØ┤ Ļ▒░ņØś ļČłĻ░ĆļŖźĒĢśļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņÜ┤ņśü ņ×ÉļŖö CHE ļ░Å ņ╗©ĒģīņØ┤ļäłņØś ņ£äņ╣ś ļ░Å ņ×æņŚģ ņāüĒā£ņÖĆ Ļ░ÖņØĆ ņ╗©ĒģīņØ┤ļäł ņ×æņŚģņØä ļ¬©ļŗłĒä░ļ¦üĒĢśĻĖ░ņ£äĒĢ£ ņĀüņĀłĒĢ£ Ļ░Ćņāü ĒÖśĻ▓ĮņØä ņøÉĒĢśĻ│Ā ņ׳ņŚłļŗż.

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņ£äņ╣ś ņČöņĀü ņŗ£ņŖżĒģ£ņØä ņé¼ņÜ®ĒĢśņ¦Ć ņĢŖĻ│Ā Ēä░ ļ»ĖļäÉ ņÜ┤ņśü ņ▓┤ņĀ£ļź╝ ņé¼ņÜ®ĒĢśļŖö ļīĆļČĆļČäņØś ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ļŖö ņé¼ņÜ®ņ×É ņ×æņŚģņØä ĒåĄĒĢ┤ ņĀĢļ│┤Ļ░Ć ņłśļÅÖņ£╝ļĪ£ ņłśņ¦æļÉśļ»ĆļĪ£ ņ╗©ĒģīņØ┤ļäł ļ░Å CHE ņ£äņ╣śĻ░Ć ņŗĀļó░ņä▒ņØ┤ ļé«Ļ▒░ļéś ņŗżņŗ£Ļ░äņ£╝ļĪ£ ļ░śņśüļÉśļŖö ņŗ£Ļ░äņØ┤ ļŖ”ņ¢┤ ņØ┤ņŚÉ ļ¼ĖņĀ£ ĒĢ┤Ļ▓░ņØä ņøÉĒĢśĻ│Ā ņ׳ļŗż.

ļ│Ė ņŚ░ĻĄ¼ļŖö ĻĄŁļé┤ Ļ┤æņ¢æ(A) ņłśļÅÖ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉĻ│╝ ĻĄŁņÖĖ ņżæļÅÖ (A) ņ×ÉļÅÖ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØä ņŗżņĀ£ ņÜ┤ņśüĻ┤Ćļ”¼ĒĢśĻ│Ā ņ׳ļŖö Ļ││ņØä ņŚ░ ĻĄ¼ļīĆņāüņ¦ĆļĪ£ ņäĀņĀĢĒĢśņśĆļŗż. ĻĄŁļé┤ Ļ┤æņ¢æ(A) ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØĆ ņØ┤ņåĪ ņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØ┤ ļ»Ėņäżņ╣śļÉśņ¢┤ ņ׳ņ£╝ļ®░ ĻĄŁņÖĖ ņżæļÅÖ(A) ņ╗©Ēģī ņØ┤ļäłĒä░ļ»ĖļäÉņØĆ DGPSļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØ┤ ņäżņ╣śļÉśņ¢┤ ņ׳ļŖö Ļ││ņ£╝ļĪ£ DGPSļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņØ┤ņåĪņןļ╣äļź╝ ņŗżņŗ£Ļ░ä ņ£äņ╣śņÖĆ ņāüĒā£ļź╝ ĒÖĢņØĖĒĢśĻ│Ā ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ņŗżņĀ£ Ļ░£ļ░£, ņĀüņÜ®, ņÜ┤ ņśüĒĢśļŖö Ļ││ņØ┤ļŗż.

ņłśļÅÖ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉĻ│╝ ņ×ÉļÅÖĒÖö ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņØ┤ņåĪņןļ╣ä ņŗ£ņŖżĒģ£ņØś ĻĄ¼ņä▒ņÜöņåīņÖĆ ĻĖ░ļŖźņØä ņé┤ĒÄ┤ļ│┤Ļ│Ā ņłśļÅÖ ņØ┤ņåĪņןļ╣ä ņŗ£ņŖżĒģ£ Ļ│╝ ņ×ÉļÅÖĒÖö ņØ┤ņåĪņןļ╣ä ņŗ£ņŖżĒģ£ņŚÉ ļīĆĒĢ┤ņä£ ļ╣äĻĄÉ ļČäņäØ ļ░Å ņĀüņÜ®ļ░®ņĢł ņØä ņĀ£ņŗ£ĒĢśĻ│Ā ņŗ£Ļ░äļŗ╣ ņ╗©ĒģīņØ┤ļäł ņāØņé░ņä▒ ļ░Å Ļ▓īņØ┤ĒŖĖ Ēä┤ ņŗ£Ļ░äņØä ļ╣ä ĻĄÉ ļČäņäØĒĢśļŖö Ļ▓āņØä ļ¬®ņĀüņ£╝ļĪ£ ĒĢ£ļŗż.

ņŚ░ĻĄ¼ļīĆņāü ņŗ£ņäż ĒśäĒÖ®ņØĆ Table 1ņŚÉņä£ ņé┤ĒÄ┤ļ│┤ļ®┤ ļŗżņØīĻ│╝ Ļ░Öļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś ņŚ░ĻĄ¼ļīĆņāüņØĖ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖöĻ░Ć ļ»Ėņäżņ╣śļÉśņ¢┤ ņ׳ļŖö Ļ┤æ ņ¢æņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉĻ│╝ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖöĻ░Ć ņäżņ╣ś ļÉśņ¢┤ņ׳ļŖö ĻĄŁņÖĖ ņżæļÅÖ(A) ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØĆ ĻĄŁļé┤ņÖĖ ĒĢŁļ¦īņé░ņŚģņŚÉņä£ ņ╗©ĒģīņØ┤ļäł ļ¼╝ ļÅÖļ¤ēņØ┤ ņ¦ĆņåŹņĀüņØĖ ņä▒ņןņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŖö ĻĄŁļé┤ņÖĖņØś ļīĆĒæ£ņĀüņØĖ ņ╗©Ēģī ņØ┤ļäłĒä░ļ»ĖļäÉņØ┤ļŗż.

ņäĖĻ│ä ņŻ╝ņÜö ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉļōżņØĆ ņżæņŗ¼ĒĢŁļ¦īņ£╝ļĪ£ ņä▒ņןĒĢśĻĖ░ ņ£ä ĒĢ┤ ņ╣śņŚ┤ĒĢ£ Ļ▓Įņ¤ü ņåŹņŚÉņä£ ņÜ░ņ£äļź╝ ņäĀņĀÉĒĢśĻĖ░ ņ£äĒĢ┤ ņ×ÉļÅÖĒÖö ņŗ£ņäżņØä ĒÖĢņČ®ĒĢśļŖöļŹ░ ļģĖļĀźĒĢśĻ│Ā ņ׳ļŗż. ļśÉĒĢ£, ņ╗©ĒģīņØ┤ļäł ļ¼╝ļÅÖļ¤ēņØ┤ ĻŠĖņżĆĒ׳ ņ”ØĻ░Ć ņČöņäĖļź╝ ņČ®ņĪ▒ņŗ£Ēé¼ ņłś ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņ×ÉļÅÖ ĒÖö ņŗ£ņŖżĒģ£ ņŗ£ņäż ĒÖĢņČ®ņØĆ ĒĢäņŚ░ņĀüņØ┤ļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ļ░£ņāØ ļÉśļŖö ļ╣äņÜ®ņØ┤ ņĀäņ▓┤ ļ¼╝ļÅÖļ¤ēņŚÉ ļ░£ņāØļÉśļŖö ļ╣äņÜ®ņØś 30’╝ģļź╝ ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņäĖĻ│ä ņŻ╝ņÜö ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ļŖö ņĀÉņ░© ļåÆņĢäņ¦ĆļŖö ņØĖĻ▒┤ļ╣äņÖĆ ļČĆņĪ▒ĒĢ£ ļģĖļÅÖļĀź ļ¼ĖņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢśĻ│Ā ņ×æņŚģ ļŖźļźĀņØä ĻĘ╣ļīĆĒÖö ĒĢśĻĖ░ ņ£äĒĢ£ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņŗ£ņäżņØś ņ×ÉļÅÖĒÖöņŚÉ ļģĖļĀźņØä ĻĖ░ņÜĖņØ┤Ļ│Ā ņ׳ļŗż(Hong and Lee, 2001). ņØ┤ņŚÉ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ Ļ┤ĆļĀ©ļÉ£ ļ¼ĖĒŚī ņØä ņé┤ĒÄ┤ļ│┤ļ®┤ Ēü¼Ļ▓ī Gate ņ×ÉļÅÖĒÖö ļÅäņ×ģ ļ░®ņĢłņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼, ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ļÅäņ×ģ ļ░®ņĢłņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼, ļ│ĖņäĀ ņ×ÉļÅÖĒÖö ļÅäņ×ģ ļ░®ņĢłņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ ļō▒ņ£╝ļĪ£ ļīĆļ│äļÉ£ļŗż.

Ļ▓īņØ┤ĒŖĖļŖö ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņ╗©ĒģīņØ┤ļäłĻ░Ć ļ░śņ×ģ, ļ░śņČ£ņØ┤ ņŗ£ ņ×æĒĢśļŖö ņןņåīļĪ£ņä£ ņ╗©ĒģīņØ┤ļäł ņĀĢļ│┤ņØś ņŗ£ņ×æņĀÉĻ│╝ ņóģņ░®ņĀÉņØ┤ ļÉśļŖö Ļ▓ī ņØ┤ĒŖĖņØś ņ×ÉļÅÖĒÖö ļÅäņ×ģļ░®ņĢłņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņé┤ĒÄ┤ļ│┤Ļ│Āņ×É ĒĢ£ļŗż.

ĒĢŁļ¦īņŗ£ņäż ņżæņŚÉņä£ļÅä ĒÖöļ¼╝ņØ┤ ļ░£ņāØļÉśĻ│Ā ņåīļ®ĖļÉśļŖö ņןņåīļĪ£ņä£ ņĀĢ ļ│┤ņØś ņŗ£ņ×æņĀÉĻ│╝ ņóģņ░®ņĀÉņØ┤ ļÉśļŖö Ļ▓īņØ┤ĒŖĖņØś ņ×ÉļÅÖĒÖöĻ░Ć ļ¼┤ņŚćļ│┤ļŗżļÅä ņżæņÜöĒĢ£ ņØ┤ņŖłļĪ£ ļīĆļæÉļÉśĻ│Ā ņ׳ļŗż. ņØ┤ņŚÉ ĒĢŁļ¦īņØś Ļ▓īņØ┤ĒŖĖļź╝ ņĄ£ņĀüņ£╝ ļĪ£ ņ×ÉļÅÖĒÖöĒĢśļŖöļŹ░ ņĀüĒĢ®ĒĢ£ ņäżĻ│ä ļ░®ņĢłņØä ņĀ£ņŗ£ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ļśÉ ĒĢ£, Ļ▓īņØ┤ĒŖĖņØś ņĀüņĀĢ ĻĘ£ļ¬©ļź╝ ņé░ņĀĢĒĢśĻ│Ā, Ļ▓īņØ┤ĒŖĖ ņÜ┤ņśüļ░®ņŗØņØä ļ╣äĻĄÉ ĒĢśņŚ¼ ņĄ£ņĀüņØś Ļ▓īņØ┤ĒŖĖ ņ×ÉļÅÖĒÖö ņÜ┤ņśü ļ░®ņŗØņØä ņĀ£ņĢłĒĢśņśĆļŗż(Hong and Jung, 2003). ņ£Āļ╣äņ┐╝Ēä░ņŖżņØś ĒĢĄņŗ¼ ĻĖ░ņłĀļĪ£ ļīĆļæÉļÉśĻ│Ā ņ׳ļŖö Radio Frequency Identification(RFID)ļź╝ ņØ┤ņÜ®ĒĢ£ ĒĢŁļ¦ī ņ╗©ĒģīņØ┤ ļäł Ļ┤Ćļ”¼ņŗ£ņŖżĒģ£ņØä Ļ░£ļ░£ĒĢśļŖöļŹ░ ļ¬®ņĀüņØ┤ ņ׳ņ£╝ļ®░ ņ╗©ĒģīņØ┤ļäł ņ×ÉļÅÖņŗØ ļ│äņØä ņ£äĒĢ┤ RFID ĻĖ░ņłĀņØä ĒÖ£ņÜ®ĒĢ£ ĒĢŁļ¦ī Ļ▓īņØ┤ĒŖĖ ņ×ÉļÅÖĒÖöĻĖ░ņłĀĻ│╝ Ļ▓ī ņØ┤ĒŖĖņÖĆņØś ĒåĄņŗĀ ļ░Å ņ╗©ĒģīņØ┤ļäłņØś ņ×ģņČ£Ļ│Ā ņ▓śļ”¼ļź╝ ņ£äĒĢ£ ņø╣ ĒöäļĪ£ĻĘĖ ļש ĻĖ░ņłĀ, ĻĘĖļ”¼Ļ│Ā ĒĢŁļ¦ī ļäżĒŖĖņøīĒü¼ Ēöīļ×½ĒÅ╝Ļ│╝ Ēü┤ļĀłņØĖ ļŗ©ļ¦ÉĻĖ░ļź╝ ņ£ä ĒĢ£ ļ¼┤ņäĀ ņ×äļ▓Āļööļō£ ļØ╝ņÜ░Ēä░ ĻĖ░ņłĀņØä ĻĖ░ļ░śņ£╝ļĪ£ ņäżĻ│ä ļ░Å ĻĄ¼Ēśä ĒĢśņśĆ ļŗż. RFIDļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Ļ░£ļ░£ļÉ£ Ļ▓īņØ┤ĒŖĖ ņŗ£ņŖżĒģ£ņØĆ Ē¢źĒøä ņ¦ĆļŖźĒśĢ ĒĢŁļ¦īņØä Ē¢źĒĢ£ ĒĢŁļ¦ī ļ¼╝ļźś Ļ┤Ćļ”¼ ņŗ£ņŖżĒģ£ņØś ņŻ╝ņÜöņåīļĪ£ ĒÖ£ņÜ®ļÉĀ Ļ▓āņ£╝ ļĪ£ ņĀ£ņĢłĒĢśņśĆļŗż(No and Kim, 2006).

RFIDņÖĆ OCR(Optical Character Recognition) ĻĖ░ņłĀņØś ļō▒ņן ņ£╝ļĪ£ ņ×ÉļÅÖĒÖö Ļ▓īņØ┤ĒŖĖņŗ£ņŖżĒģ£ņŚÉ ļīĆĒĢ£ Ļ┤Ćņŗ¼ņØ┤ ļåÆņĢäņ¦ĆĻ│Ā ņ׳ļŗż. RFIDņÖĆ OCRĻĖ░ņłĀņØä ļÅÖņŗ£ņŚÉ ņĀüņÜ®ĒĢ┤ ņØ┤ļōżņØ┤ Ļ░Ćņ¦ä ņןņĀÉņØä ĒÖ£ņÜ® ĒĢ£ RFID/OCR ĻĖ░ļ░śņØś ņ×ÉļÅÖĒÖö Ļ▓īņØ┤ĒŖĖņŗ£ņŖżĒģ£ņØä Ļ░£ļ░£ĒĢśĻ│Ā, ņØ┤ļź╝ ņ╗©ĒģīņØ┤ļäł Ēä░ļ»ĖļäÉ Ļ▓īņØ┤ĒŖĖņŚÉ ņĀüņÜ®ĒĢśņŚ¼ ņ╗©ĒģīņØ┤ļäł Ēä░ļ»ĖļäÉ Ļ▓īņØ┤ĒŖĖ ņØś ņØĖņŗØņŚģļ¼┤ļź╝ Ļ░£ņäĀņŗ£Ēé¼ ņłś ņ׳ļŖö ĒÜ©ņ£©ņĀüņØĖ Ļ▓īņØ┤ĒŖĖ ņÜ┤ņśü ņŗ£ņŖż Ēģ£ņØä ņĀ£ņŗ£ĒĢśņśĆļŗż(Choi et al., 2007). Ļ▓īņØ┤ĒŖĖ ņŗ£ņŖżĒģ£ņŚÉ RFID ĻĖ░ ņłĀņØä ņĀüņÜ®ĒĢśņŚ¼ ĻĄ¼ĒśäĒĢśĻ│Ā, ĒśäņןĒģīņŖżĒŖĖļź╝ ĒåĄĒĢ┤ ĻĖ░ņłĀņĀü ņŗżĒśäĻ░ĆļŖź ņä▒Ļ│╝ Ļ▓ĮņĀ£ņĀü ĒāĆļŗ╣ņä▒ņØä Ļ▓Ćņ”ØĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. Ļ▓Ćņ”Øļ░®ļ▓ĢņØĆ ĻĄŁļé┤ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ Ļ▓īņØ┤ĒŖĖ ĒåĄĻ│╝ņŗ£ņŖżĒģ£ņŚÉ ļīĆĒĢ£ ĒśäĒÖ®ļČäņäØņØä ĒåĄĒĢ┤ ļ¼ĖņĀ£ņĀÉĻ│╝ Ļ░£ņäĀņĀÉņØä ņĀ£ņŗ£ĒĢśĻ│Ā, RFID ĻĖ░ņłĀņØä ņĀüņÜ®ĒĢ£ Ļ▓īņØ┤ĒŖĖ ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ĻĄ¼ĒśäĒĢśņŚ¼ Ēśäņן ĒģīņŖżĒŖĖļź╝ ĒåĄĒĢ┤ ņä▒ļŖźņØä ĒÅēĻ░ĆĒĢ© ņ£╝ļĪ£ņŹ© ĻĄŁļé┤ ĒĢŁļ¦īņØś Ļ▓Įņ¤üļĀź ņĀ£Ļ│Āļź╝ ņ£äĒĢ£ ņłśļŗ©ņ£╝ļĪ£ņä£ņØś Ļ░ĆļŖźņä▒ ņØä ņĀ£ņĢłĒĢśņśĆļŗż(Lee et al., 2006).

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ Ļ▓īņØ┤ĒŖĖ ņłśļÅÖņ▓śļ”¼ ļ░®ņŗØņØś ĒĢ£Ļ│äļź╝ ĻĘ╣ļ│Ą ĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņÜ┤ņśüņĖĪļ®┤ņŚÉņä£ ļ░£ņāØĒĢśļŖö ļ╣äņÜ®ņØä ņżäņØ┤ ĻĖ░ ņ£äĒĢśņŚ¼ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ļÅäņ×ģĒĢśĻ│Ā ņ׳ļŗż. Ļ▓īņØ┤ĒŖĖ ļŹ░ļ»Ėņ¦Ć ņ╗©ĒģīņØ┤ļäł ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ļÅäņ×ģĒĢśĻ▓ī ļÉśļ®┤ ņśüņāü ņĀĆņן ņŗ£ņŖżĒģ£ņŚÉ ņØśĒĢ£ ņ╗©ĒģīņØ┤ļäł Ļ┤Ćļ”¼Ļ░Ć Ļ░ĆļŖźĒĢśļŗż. ņ╗©ĒģīņØ┤ļäł ņåÉ ņāüņĀĢļ│┤Ļ░Ć ņŗ£ņŖżĒģ£ņŚÉ ņĀĆņןļÉśņ¢┤ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ Ļ│ĀĻ░ØņØ┤ ļŹ░ļ»Ėņ¦Ć ņ╗©Ēģī ņØ┤ļäł ņ×ÉļŻīļź╝ ņÜöņ▓Ł ņŗ£ ņŗ£ņŖżĒģ£ņŚÉ ņĀĆņןļÉśņ¢┤ ņ׳ļŖö ļŹ░ļ»Ėņ¦Ć ņ╗©ĒģīņØ┤ ļäł ņśüņāüņØä Ļ▓ĆņāēĒĢśņŚ¼ ņ”ØĻ▒░ņ×ÉļŻī ņĀ£ņČ£ņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā Ļ│ĀĻ░Øņ£╝ļĪ£ļČĆĒä░ ņØś Ēü┤ļĀłņ×ä ļīĆļ╣äĻ░Ć Ļ░ĆļŖźĒĢśļŗż. ļśÉĒĢ£, Ļ▓īņØ┤ĒŖĖ Ļ┤Ćļ”¼ ņØĖļĀź ņŚģļ¼┤ņØś ĒåĄĒĢ®ņ£╝ļĪ£ ņØĖļĀź Ļ░ÉņåīņÖĆ Ļ▓īņØ┤ĒŖĖ ļČĆĻĘ╝ ņĢłņĀäņé¼Ļ│Ā ņ£äĒŚśņØ┤ Ļ░ÉņåīĒĢ©ņØä ņĀ£ņŗ£ĒĢśņśĆļŗż(Cha and Noh, 2017).

ņĄ£ĻĘ╝ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ļ│ĆĒÖöĒĢśļŖö ĒĢ┤ņÜ┤ĒÖśĻ▓ĮņŚÉņä£ Ļ▓Įņ¤üņÜ░ņ£ä ļź╝ ņĀÉĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņ▓©ļŗ©ņןļ╣ä ļ░Å ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ļÅäņ×ģĒĢś Ļ│Ā ņ׳ļŗż. ņØ┤ņŚÉ, Ļ▓īņØ┤ĒŖĖņÖĆ ņןņ╣śņן ņé¼ņØ┤ņŚÉņä£ņØś ļ░śņČ£ņ×ģ ņ×æņŚģ, ņĢł ļ▓ĮĻ│╝ ņןņ╣śņן ņé¼ņØ┤ņŚÉņä£ņØś ņ¢æņĀüĒĢś ņ×æņŚģ, ņןņ╣śņןļé┤ņŚÉņä£ņØś ĻĄ¼ļé┤ņØ┤ ņĀü ņ×æņŚģ, ņĢ╝ļō£ļé┤ ņ▓©ļŗ©ņןļ╣ä ĒÜ©ņ£©ņĀü ņÜ┤ņśü ļ░®ļ▓Ģ ļō▒ņØä ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņ▓śļ”¼ĒĢśļŖö ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņןļ╣ä ļÅäņ×ģ ļ░®ņĢłņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņé┤ĒÄ┤ļ│┤ Ļ│Āņ×É ĒĢ£ļŗż.

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņĢ╝ļō£ņŚÉņä£ ļ¼┤ņØĖņ£╝ļĪ£ ĒĢśņŚŁņ×æņŚģņØä ņłśĒ¢ēĒĢśļŖö ņ×ÉļÅÖĒÖö Ēü¼ļĀłņØĖņŚÉņä£ ņŗĀņåŹĒĢśĻ│Ā ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņ×æņŚģ ļīĆņāüņØĖ ņ╗©ĒģīņØ┤ ļäłĒÖöļ¼╝ņØś ņ╗¼ļ¤¼ ņśüņāü ņØ┤ļ»Ėņ¦Ćļé┤ņØś ņ╗©ĒģīņØ┤ļäłļ▓łĒśĖļź╝ ņØĖņŗØĒĢśļŖö ļ░® ļ▓ĢņŚÉ ļīĆĒĢśņŚ¼ ņĀ£ņŗ£ĒĢśņśĆļŗż(Hong, 2010). ļ¼╝ļźś ņןļ╣äņÖĆ ņ×ÉļÅÖĒÖö ņŗ£ ņŖżĒģ£ņØä ņŚ░Ļ▓░ņŗ£ĒéżļŖö ļ░®ļ▓ĢņØĆ ĻĖ░ņĪ┤ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ļŖö ņ╗©Ēģī ņØ┤ļäłĻ░Ć ņØ┤ļÅÖ ĒĢĀ ļĢī ņĀĢļ│┤ ĻĄÉĒÖśņØä 802.11 ļ¼┤ņäĀ ĻĘ£Ļ▓® ļ¦ØņØä ĻĄ¼ņä▒ĒĢś ņŚ¼ ļ¼┤ņ¦ĆĒ¢źņä▒, ņ¦ĆĒ¢źņä▒ ņĢłĒģīļéśļź╝ ņØ┤ņÜ®ĒĢśĻ▓ī ļÉśļŖöļŹ░ ņ╗©ĒģīņØ┤ļäł ņĀü ņ×¼ ļåÆņØ┤Ļ░Ć ļåÆņØĆ Ļ▓ĮņÜ░ ņé¼Ļ░üņ¦ĆņŚŁņØ┤ ļ░£ņāØĒĢśļ®░, ņŻ╝Ēīīņłś Channel(CH)ņØ┤ ĒĢ£ņĀĢļÉśņ¢┤ ņ׳ņ¢┤ ĒāĆ Ēä░ļ»ĖļäÉ Ēś╣ņØĆ ņØĖņĀæ ņ¦ĆņŚŁņŚÉņä£ ņŻ╝Ēīīņłś CHņØä ņé¼ņÜ®ĒĢĀ Ļ▓ĮņÜ░ņŚÉ ņżæņ▓®ļ¼ĖņĀ£Ļ░Ć ļ░£ņāØĒĢśņŚ¼ ņ╗©ĒģīņØ┤ļäłĒä░ ļ»ĖļäÉ ņ×ÉļÅÖĒÖö ņןļ╣ä ņÜ┤ņśüņŚÉ ļ¦ēļīĆĒĢ£ ņśüĒ¢źņØä ļ»Ėņ╣śĻ│Ā ņ׳ļŗż. ņ×ÉļÅÖĒÖö ņןļ╣ä ĒÜ©ņ£©ņĀüņØĖ ņÜ┤ņśüņØä ņ£äĒĢ┤ņä£ Lņé¼ņŚÉņä£ ņĀ£Ļ│ĄĒĢ£ Long Term Evolution(LTE)ļ¦ØņØä ĻĄ¼ņä▒ĒĢśņŚ¼ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņĢ╝ļō£ ņ×ÉļÅÖ ĒÖö ņןļ╣äļōżņØ┤ ņé¼Ļ░üņ¦ĆņŚŁĻ│╝ ņżæņ▓®ļ¼ĖņĀ£Ļ░Ć ļ░£ņāØ ĒĢśņ¦Ć ņĢŖĻ│Ā ļüŖĻ╣ĆņŚåņØ┤ ļŹ░ņØ┤Ēä░ļź╝ ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņ▓śļ”¼ĒĢśļŖö ļ░®ņĢłņØä ņĀ£ņŗ£ĒĢśņśĆļŗż(Cha and Noh, 2016).

ņĄ£ĻĘ╝ ļ¼╝ļÅÖļ¤ēņØ┤ ĻĖēĻ▓®Ē׳ ņ”ØĻ░ĆļÉśņ¢┤ ļČĆļæÉņŚÉņä£ ņ▓śļ”¼ĒĢśņŚ¼ņĢ╝ĒĢĀ ņ╗© ĒģīņØ┤ļäł ņ¢æņØ┤ ļ¦ÄņØ┤ ņ”ØĻ░ĆļÉśņ¢┤ ļČĆļæÉņØś ņÜ┤ņÜ®ĒÜ©ņ£©ņØä ņ”ØĻ░Ćņŗ£ĒéżĻĖ░ ņ£ä ĒĢśņŚ¼ ņĢ╝ļō£ Ēü¼ļĀłņØĖņØś ņĀĢĒÖĢĒ׳ ņ£äņ╣ś Ļ▓ĆņČ£ņØ┤ ņāüļŗ╣Ē׳ ņżæņÜöĒĢ£ Ļ│╝ņĀ£ Ļ░Ć ļÉśņŚłļŗż. ņØ┤ņŚÉ, ņŚöņĮöļŹö ņČ£ļĀźĒÄäņŖżņÖĆ ņĀüņÖĖņäĀņä╝ņä£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņĀĢĒÖĢĒĢśĻ│Ā ņŗĀņåŹĒĢśĻ▓ī Ēü¼ļĀłņØĖņØś ņĀłļīĆņ£äņ╣śļź╝ ņĖĪņĀĢĒĢśļŖö ĻĖ░ļ▓ĢņØä ņĀ£ ņŗ£ĒĢśņśĆļŗż(Chun et al., 2004). ņ×ÉļÅÖĒÖöĒä░ļ»ĖļäÉņŚÉ ņĀüņÜ® Ļ░ĆļŖźĒĢ£ ĒÜ© ņ£©ņĀüņØĖ Automated Transfer Crane(ATC) ņÜ┤ņśüļĪ£ņ¦üņØä Ļ░£ļ░£ĒĢś ĻĖ░ ņ£äĒĢ┤ņä£ ATC ņןļ╣ä ņÜ┤ņśüņĀäļץņØä ļČäņäØĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā ATCņØś ĒÜ©ņ£©ņĀüņØĖ ņÜ┤ņśüņŚÉ ņ׳ņ¢┤ņä£ Ļ░Ćņן ņżæņÜöĒĢ£ ļÅÖņĀü ņÜ┤ņśüļĪ£ņ¦üņØä Ļ░£ļ░£ĒĢś Ļ│Ā, ļŗ©ņł£ĒĢ£ ĒĢĀļŗ╣ĻĘ£ņ╣ÖņØä ņłśļ”ĮĒĢśņŚ¼ ņŗ£ļ«¼ļĀłņØ┤ņģś ņŗżĒŚśņ£╝ļĪ£ ļĪ£ņ¦üĻ▓Ć ņ”ØņØä ņĀ£ņŗ£ĒĢśņśĆļŗż. ņŗżĒŚśĻ▓░Ļ│╝ ATC ņāØņé░ņä▒ ņĀĆĒĢ┤ņÜöņØĖņØĖ Ļ░äņäŁņØä ņĄ£ņåīĒÖöĒĢśļŖö Ļ░äņäŁņĄ£ņåīĒÖöņĀäļץĻ│╝ ļŖźļÅÖņĀüņØĖ Ļ░äņäŁĒÜīĒö╝ņĀäļץņØ┤ ATC ņØś ļīĆĻĖ░ņŗ£Ļ░ä ļ░Å Ļ░äņäŁņŗ£Ļ░äņØä Ļ░Éņåīņŗ£ĒéżļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż(Kim and Nam, 2006).

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ļŖö ņĢ╝ļō£ ņןļ╣äņØś ņ×ÉļÅÖĒÖö ļ░Å ĒÖśņĀüĒÖöļ¼╝ņØś ņ”ØĻ░ĆļĪ£ ņØĖĒĢśņŚ¼ Ēä░ļ»ĖļäÉļé┤ņØś ņØ┤ņĀüņ×æņŚģņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ņ£╝ļ®░ ņØ┤ņŚÉ ļö░ļØ╝ Ēä░ļ»ĖļäÉ ņÜ┤ņśüņ×ÉļōżņØĆ ĒÜ©ņ£©ņĀüņØĖ ņØ┤ņĀüņ×æņŚģ Ļ│äĒÜŹņØä ņłśļ”ĮĒĢśĻ│Ā ņ׳ļŗż. ļĖöļĪØ ļé┤ņŚÉņä£ ļŗżņłśņØś ņ×ÉļÅÖĒÖö ņĢ╝ļō£ Ēü¼ļĀłņØĖņØ┤ ņÜ┤ņśüļÉśĻ│Ā ņ׳ ļŖö Ļ▓ĮņÜ░ņØś ņØ┤ņĀüņ×æņŚģ Ļ│äĒÜŹņØä ļŗżļŻ©Ļ│Ā ņ׳ņ£╝ļ®░ Ēś╝ĒĢ®ņĀĢņłśĻ│äĒÜŹļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņŻ╝ņ¢┤ņ¦ä ņŚ¼ņ£Ā ņŗ£Ļ░äņØä Ļ│ĀļĀżĒĢśņŚ¼ ņ×æņŚģĒÜ©ņ£©ņØä ņĄ£ļīĆĒÖöĒĢś ļŖö Ļ░ü Ēü¼ļĀłņØĖ ļ│ä ņĄ£ņĀü ņØ┤ņĀüņ×æņŚģ Ļ│äĒÜŹņØä ņłśļ”ĮĒĢśļŖö ņłśļ”¼ļ¬©ĒśĢņØä ņĀ£ņŗ£ĒĢśņśĆļŗż(Park, 2017). ņłśņ¦üļĖöļĪØļ░░ņ╣śĒśĢĒā£ļź╝ Ļ░Ćņ¦ĆļŖö ņ×ÉļÅÖĒÖö ņ╗©ĒģīņØ┤ļäł Ēä░ļ»ĖļäÉņØä ļīĆņāüņ£╝ļĪ£ ņĢłļ▓ĮĻ│╝ ņĢ╝ļō£ņØś ņŚ░Ļ│äņ×æņŚģņØä ņłśĒ¢ē ĒĢśļŖö ņØ┤ņåĪņןļ╣äņŚÉ ļīĆĒĢ£ ņŗ£ļ«¼ļĀłņØ┤ņģś ļ¬©ļŹĖņØä ņłśļ”ĮĒĢśņśĆļŗż. ņØ┤ņåĪņן ļ╣äņØś ņ×æņŚģņāØņé░ņä▒ņØä ĒÅēĻ░ĆĒĢĀ ņłś ņ׳ļŖö ņŗ£ļ«¼ļĀłņØ┤ņģś ļ¬©ļŹĖņØä Ļ░£ļ░£ĒĢś ņśĆņ£╝ļ®░, ņłśļ”ĮļÉ£ ļ¬©ļŹĖņØä ĒåĄĒĢ┤ Ļ░ĆņāüņØś ĒÖśĻ▓ĮņŚÉņä£ ļŗżņ¢æĒĢ£ ņØ┤ņåĪņן ļ╣äņØś ņÜ┤ņśüņŚÉ ļö░ļźĖ ņĢłļ▓Įņןļ╣äņØś ņāØņé░ņä▒ņØä ļČäņäØ ņĀ£ņŗ£ĒĢśņśĆļŗż(Ha et al., 2004).

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņāØņé░ņä▒ Ē¢źņāüņØä ņ£äĒĢ£ ņ×ÉļÅÖĒÖöĻ░Ć ĻĄŁļé┤ņÖĖņŚÉ ņä£ ĒÖ£ļ░£Ē׳ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. ņØ┤ņŚÉ ņ×ÉļÅÖĒÖö ņłśĒÅē ņןņ╣śņןņØä ļīĆņāü ņ£╝ļĪ£ ATC ņ×æņŚģĒĢĀļŗ╣ Ē£┤ļ”¼ņŖżĒŗ▒Ļ│╝ Yard Tractor(YT) ļ░░ņĀĢ Ē£┤ ļ”¼ņŖżĒŗ▒ņØä ņĪ░ĒĢ®ĒĢśņŚ¼ ņŗ£ļ«¼ļĀłņØ┤ņģśņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśĻ│Ā ļŹöļČłņ¢┤ ĒÜ©ņ£©ņĀü ņØĖ ņןņ╣śņĀäļץĻ│╝ YT ĒÆĆļ¦ü ļ▓öņ£äļź╝ ņĢīņĢäļ│┤Ļ│Āņ×É ĒĢśņśĆļŗż. ņŗżĒŚś Ļ▓░ Ļ│╝ļź╝ ĒåĄĒĢ┤ ņŚ░ņåŹļÉśļŖö ļ│ĖņäĀ ņ×æņŚģļōżņØä ļæÉ ĻĖ░ņØś ATCĻ░Ć ĒĢśļéśņö® ļ▓łĻ░łņĢä Ļ░Ćļ®░ ņłśĒ¢ēĒĢśļÅäļĪØ ņ╗©ĒģīņØ┤ļäłļź╝ ļČäņé░ ņןņ╣śĒĢśĻ│Ā, ATCņØś ņ×æņŚģ ņśłņāü ņÖäļŻī ņŗ£Ļ░üņØä Ļ│ĀļĀżĒĢśņŚ¼ ļ¦łĻ░É ņŗ£Ļ░üņØ┤ Ļ░Ćņן ļ╣ĀļźĖ ņ×æņŚģ ņØä ņÜ░ņäĀ ņ▓śļ”¼ĒĢśļŖö ņ×æņŚģĒĢĀļŗ╣ Ē£┤ļ”¼ņŖżĒŗ▒Ļ│╝ Ēä░ļ»ĖļäÉ ņĀäņ▓┤ņŚÉņä£ Ļ░Ćņן ļ©╝ņĀĆ ņś¼ ņłś ņ׳ļŖö YTņŚÉ ņ×æņŚģņØä ļ░░ņĀĢĒĢśļŖö Ē£┤ļ”¼ņŖżĒŗ▒ ņĪ░ĒĢ®ņØ┤ Ļ░Ć ņן ĒÜ©ņ£©ņĀüņØ┤ņŚłļŗżĻ│Ā ņĀ£ņŗ£ĒĢśņśĆļŗż(Ahn et al., 2006). ņ╗©ĒģīņØ┤ļäłĒä░ ļ»ĖļäÉņØś ņāØņé░ņä▒ Ē¢źņāüņŚÉ ņśüĒ¢źņØä ņżä ņłś ņ׳ļŖö ņÜöņØĖņØĆ ļŗżņ¢æĒĢśĻ▓ī ņĪ┤ ņ×¼ ĒĢ£ļŗż. ĻĘĖņżæ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣äņØś Ļ▓ĮņÜ░, ĒŖ╣ņĀĢ ņäĀņäØĒü¼ļĀłņØĖņŚÉ ņĢ╝ļō£ ĒŖĖļ×ÖĒä░Ļ░Ć Ļ│ĀņĀĢ ĒĢĀļŗ╣ļÉśļŖö ļ░®ņŗØņŚÉņä£ ļŗżņłś ņäĀņäØĒü¼ļĀłņØĖņŚÉ ņĢ╝ļō£ ĒŖĖ ļ×ÖĒä░Ļ░Ć ņĀüņĀłĒĢśĻ▓ī ļČäņé░ ĒĢĀļŗ╣ ļ░®ņŗØņ£╝ļĪ£ ņ▓śļ”¼ĒĢśļŖö Pooling Systemņ£╝ļĪ£ ņĀäĒÖśĒĢśĻ▓ī ļÉśļ®┤ Ēä░ļ»ĖļäÉ ņāØņé░ņä▒Ļ│╝ YTņØś Ļ░ĆņÜ®ņä▒ņØä ļåÆņØ╝ ņłś ņ׳ļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņāØņé░ņä▒ Ē¢źņāüņØä ņ£äĒĢ┤ ņØ┤ņåĪ ņןļ╣ä ņÜ┤ņśüņØä ļŹö ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ĒĢĀ ņłś ņ׳ļÅäļĪØ Pooling System ņĢī Ļ│Āļ”¼ņ”śņØä ņĀ£ņŗ£ĒĢśĻ│Ā ņŗżņĀ£ļĪ£ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉ ņĀüņÜ®ĒĢśņŚ¼ Non Pooling SystemĻ│╝ Pooling System ņāØņé░ņä▒ņØä ļ╣äĻĄÉ ņĀ£ņŗ£ĒĢśņśĆ ļŗż(Cha and Noh, 2014).

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ĒĢśņŚŁņāØņé░ņä▒ņØĆ ņäĀņé¼ņÖĆņØś Ļ│äņĢĮņŚÉ ņ׳ņ¢┤ ņżæ ņÜöĒĢ£ ļČĆļČäņ£╝ļĪ£ ņĀüņÜ®ļÉśĻ│Ā ņ׳ņ¢┤ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņāØņé░ņä▒ Ē¢źņāüņØä ņ£äĒĢ£ ļ░®ņĢłņŚÉ ļīĆĒĢśņŚ¼ Ļ░ĢĻĄ¼ļÉśĻ│Ā ņ׳ļŖö ļ│ĖņäĀ ņ×ÉļÅÖĒÖö ļÅäņ×ģ ļ░®ņĢłņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņé┤ĒÄ┤ļ│┤Ļ│Āņ×É ĒĢ£ļŗż.

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņĀüņĀĢ ņĢłļ▓ĮļŖźļĀźņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ£ ņŗ£ļ«¼ļĀł ņØ┤ņģś ļ¬©ļŹĖņØä ĻĄ¼ņČĢĒĢśņśĆļŗż. ņäĀļ░ĢņØś Ēä░ļ»ĖļäÉ ļÅäņ░® ĒŖ╣ņä▒, ņäĀļ░Ģļ│ä ņ¢æ ĒĢśļ¤ē ļ░Å ņĀüĒĢśļ¤ē, ņ╗©ĒģīņØ┤ļäł Ēü¼ļĀłņØĖ ņāØņé░ņä▒ ļ░Å Ēł¼ņ×ģļīĆņłś ļō▒ņØä ņ×ģ ļĀźļ│ĆņłśļĪ£ ņ×ģļĀźĒĢśņŚ¼ ņŗ£ļ«¼ļĀłņØ┤ņģś Ļ▓░Ļ│╝ļŖö ņĢłļ▓ĮņĀÉņ£Āņ£©, ņäĀņäØ ņĀÉņ£Ā ņ£©, ļīĆĻĖ░ņŗ£Ļ░ä ļ╣äņ£©, ļīĆĻĖ░ļ╣äņ£©, Norm time ņ┤łĻ│╝ļ╣äņ£© ļō▒ņØä ņČ£ļĀź ĒĢśņśĆļŗż. ņØ┤ņżæ ņ╗©ĒģīņØ┤ļäł Ēä░ļ»ĖļäÉņØś ĒÅēĻ░Ćņ¦ĆĒæ£ļĪ£ļŖö Norm time ņ┤ł Ļ│╝ļ╣äņ£©, ļīĆĻĖ░ļ╣äņ£© ļ░Å ņĢłļ▓ĮņĀÉņ£Āņ£©ņØä ņĀüņÜ®ĒĢśņśĆļŗż. ņ╗©ĒģīņØ┤ļäł Ēä░ļ»Ė ļäÉņØä ņÜ┤ņśü ņżæņØĖ Ēä░ļ»ĖļäÉņØś Ēä░ļ»ĖļäÉ ņÜ┤ņśüņŗżņĀü ņ×ÉļŻīļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļ¬©ļŹĖņØś ĒÖĢņØĖ ļ░Å Ļ▓Ćņ”ØņØä ņĀ£ņŗ£ĒĢśņśĆļŗż(Kim et al., 2001). ņłśņ¦üļ░░ ņ╣śĒśĢ ņןņ╣śņן ļĖöļĪØĒśĢĒā£ņØś ņ×ÉļÅÖĒÖö ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØä ļīĆņāüņ£╝ļĪ£ ņĢłļ▓ĮņŚÉņä£ ņ╗©ĒģīņØ┤ļäłņØś ņ¢æ┬ĘņĀüĒĢś ņ×æņŚģņØä ņłśĒ¢ēĒĢśļŖö ņĢłļ▓ĮĒü¼ļĀłņØĖņŚÉ ļīĆĒĢ£ ĒĢśņŚŁņāØņé░ņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż. ņĢłļ▓ĮĒü¼ļĀłņØĖņØś ņł£ņ×æņŚģ ņāØņé░ņä▒ ņØä ņé░ņČ£ĒĢśĻĖ░ ņ£äĒĢ┤ Ļ░ü ņןļ╣äņŚÉ ļīĆĒĢ£ ņŗ£ļ«¼ļĀłņØ┤ņģś ļ¬©ļŹĖņØä ņłśļ”ĮĒĢś Ļ│Ā ņØ┤ļź╝ ņĀüņÜ®ĒĢ£ ņŗ£ļ«¼ļĀłņØ┤ņģś ņŗ£ņŖżĒģ£ņØä Ļ░£ļ░£ ņĀ£ņŗ£ĒĢśņśĆļŗż(Ha and Choi, 2005).

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņןņ╣śņןņØś ņ×æņŚģļČĆĒĢśĻ░Ć Ļ│Āļź┤Ļ▓ī ļČäņé░ļÉśļÅä ļĪØ ņĢłļ▓ĮĒü¼ļĀłņØĖņØś ņ×æņŚģņØä Ļ│äĒÜŹĒĢ©ņ£╝ļĪ£ņŹ© ņןņ╣śņןņØś ņ╗©ĒģīņØ┤ļäł ņ▓ś ļ”¼ļŖźļĀźņØä ņĄ£ļīĆļĪ£ ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ļŖö ļæÉ Ļ░Ćņ¦Ć ņĢīĻ│Āļ”¼ņ”śņØä ņĀ£ņĢłĒĢś ņśĆļŗż. ņ▓½ ļ▓łņ¦Ė ņĀ£ņĢł ļ░®ņĢłņØĆ ņןņ╣śņן ļĖöļĪØņØś ņ×æņŚģļČĆĒĢśņØś ņŚöĒŖĖļĪ£ Ēö╝(Entropy)ļź╝ Ļ│äņé░ĒĢśņŚ¼ ņØ┤ļź╝ ņĄ£ļīĆĒÖöĒĢśļÅäļĪØ ļŗżņØīņŚÉ ņ×æņŚģĒĢĀ ļ▓Ā ņØ┤ļź╝ Ļ▓░ņĀĢĒĢśļŖö Ē£┤ļ”¼Ļ│╝Ēŗ▒ ņĢīĻ│Āļ”¼ņ”śņØ┤ļŗż. ļæÉ ļ▓łņ¦Ė ļ░®ņĢłņØĆ ņ£ĀņĀä ņĢīĻ│Āļ”¼ņ”śņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĄ£ņĀüņØś ņäĀļ░Ģ ļ▓ĀņØ┤ ņ×æņŚģņł£ņä£ļź╝ ĒāÉņāēĒĢ£ļŗż. ņ£ĀņĀä ņĢīĻ│Āļ”¼ņ”śņØś Ļ░ü ņŚ╝ņāēņ▓┤ņØś ņĀüĒĢ®ļÅäļź╝ Ļ│äņé░ĒĢśĻĖ░ ņ£äĒĢ┤ ņןņ╣śņן ņØś ņ×æņŚģļČĆĒĢś ļČäĒżļź╝ Ļ│ĀļĀżĒĢśņŚ¼ ņĢłļ▓ĮĒü¼ļĀłņØĖņØś ņ×æņŚģņŗ£Ļ░äņØä Ļ│äņé░ ĒĢśļŖö ņĢīĻ│Āļ”¼ņ”śņØä Ļ│ĀņĢł ņĀ£ņŗ£ĒĢśņśĆļŗż(Lee et al., 2008). ņ╗©ĒģīņØ┤ļäł Ēä░ļ»ĖļäÉņØĆ Ļ▓īņØ┤ĒŖĖ ņŗ£ņŖżĒģ£, ņןņ╣śņŗ£ņŖżĒģ£, ņØ┤ņåĪņŗ£ņŖżĒģ£, ņĀüņ¢æĒĢśņŗ£ņŖż Ēģ£ ļō▒ņØś ĒĢśļČĆņŗ£ņŖżĒģ£ņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņ¢┤ņä£ ņŗ£ņŖżĒģ£ņØś ņĄ£ņĀüĒÖöĻ░Ć ņÜöĻĄ¼ļÉśļ®░, ņÜ┤ņśüņŚÉ ņ׳ņ¢┤ņä£ļÅä ņןļ╣ä, ņØĖļĀź, ņןņ╣śņן ļō▒ ņĀ£ĒĢ£ļÉ£ ņ×É ņøÉņØä ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢśļŖö Ļ▓āņØ┤ Ēä░ļ»ĖļäÉ Ļ▓Įņ¤üļĀź Ļ░ĢĒÖö ņĖĪļ®┤ņŚÉņä£ ņżæņÜöĒĢśļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņäżĻ│äņŚÉ ņé¼ņÜ®ļÉĀ ņłś ņ׳ļŖö ņŗ£ļ«¼ļĀłņØ┤ņģś ļ¬©ĒśĢņØä ņĀ£ņŗ£ĒĢśņśĆļŗż(Nam et al., 1999)

ņ╗©ĒģīņØ┤ļäł Ēä░ļ»ĖļäÉņØĆ ļīĆĒśĢĒÖöļÉ£ ņäĀļ░ĢņØś ļ¦ÄņØĆ ļ¼╝ļ¤ēņŚÉ ļīĆĒĢ┤ņä£ ņ¢æņĀüĒĢś ņ×æņŚģņØä ļ╣ĀļźĖ ņŗ£Ļ░ä ļé┤ņŚÉ ņ▓śļ”¼ĒĢ©ņ£╝ļĪ£ņŹ© ņäĀļ░ĢņØś ņĀĢļ░Ģņŗ£Ļ░ä ņØä ņĄ£ņåīĒÖöĒĢśĻ│Āņ×É ĒĢ£ļŗż. ņĢ╝ļō£ Ēü¼ļĀłņØĖĻ│╝ ņĢ╝ļō£ ĒŖĖļ¤ŁņØä ĒĢ©Ļ╗ś Ļ│ĀļĀż ĒĢśņŚ¼ ņןļ╣äņŚÉ ņ×æņŚģņØä ĒĢĀļŗ╣ĒĢśļ®░, ĒĢĀļŗ╣ļÉ£ ņ×æņŚģļōżņØä ņןļ╣äļōż Ļ░äņØś ĻĄÉņ░®ņāüĒā£Ļ░Ć ļÉśņ¦Ć ņĢŖļÅäļĪØ ņ×æņŚģĻ│äĒÜŹņØä ņłśļ”ĮĒĢ©ņ£╝ļĪ£ņŹ© ņäĀļ░ĢņØś ņ¢æ ņĀüĒĢś ņ×æņŚģņØä ļ╣ĀļźĖ ņŗ£Ļ░ä ļé┤ņŚÉ ņÖäļŻīĒĢĀ ņłś ņ׳ļÅäļĪØ ĒĢ£ļŗż. ļ¬©ļōĀ ĒĢĀ ļŗ╣Ļ│╝ ņ×æņŚģ Ļ│äĒÜŹņØä Ļ│ĀļĀżĒĢśļŖö ņĄ£ņĀüĒÖö ļ░®ļ▓ĢļĪĀĻ│╝ ņØ┤ļź╝ ļ│┤ņÖäĒĢśĻĖ░ ņ£äĒĢ┤ Ē£┤ļ”¼ņŖżĒŗ▒ ņĢīĻ│Āļ”¼ņ”śņØä ņĀ£ņĢłĒĢśĻ│Ā, ņĄ£ņĀüĒÖö ļ░®ļ▓ĢļĪĀĻ│╝ ņĀ£ņĢłļÉ£ Ē£┤ļ”¼ņŖżĒŗ▒ ņĢīĻ│Āļ”¼ņ”śņØś ņä▒ļŖźņØä ļ╣äĻĄÉĒĢśĻ│Āņ×É ĒĢśņśĆļŗż(Lee and Ha, 2008). ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņŻ╝ņÜö ņāØņé░ņä▒ ņ¦ĆĒæ£ ņżæņŚÉ ĒĢśļéśļŖö ņĢłļ▓Į ņŚÉņä£ņØś ņ×æņŚģ ņāØņé░ņä▒ņØ┤ļŗż. ņĢłļ▓Į Ēü¼ļĀłņØĖņØś ņ×æņŚģ ņØ╝ņĀĢņØĆ ņĢłļ▓Į ņ×æ ņŚģ ņāØņé░ņä▒ņŚÉ ļ¦ÄņØĆ ņśüĒ¢źņØä ņżĆļŗż. ņĢłļ▓Į ņ×æņŚģ ņāØņé░ņä▒ņØä ļåÆņØ┤ĻĖ░ ļŹö ļĖö ņé¼ņØ┤Ēü┤ņØ┤ļéś ļōĆņ¢╝ ņé¼ņØ┤Ēü┤ņØĆ ņāłļĪ£ņÜ┤ ņןļ╣äļź╝ ļÅäņ×ģĒĢśņ¦Ć ņĢŖĻ│Ā ņÜ┤ņśüņāüņØś ļ│ĆĒÖöļ¦īņ£╝ļĪ£ ņĢłļ▓Į ņāØņé░ņä▒ņØä ļåÆņØ╝ ņłś ņ׳ļŖö ļ░®ļ▓Ģņ£╝ļĪ£ņä£ ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. ņĢ╝ļō£ ĒŖĖļ×ÖĒä░ļź╝ Ļ│ĀļĀżĒĢĀ ļōĆņ¢╝ ņé¼ ņØ┤Ēü┤ ņÜ┤ņśüņØä ņ£äĒĢ£ Ēü¼ļĀłņØĖ ņØ╝ņĀĢĻ│äĒÜŹņŚÉ ļīĆĒĢ┤ ĒĢ┤ļ▓ĢņØä ņĀ£ņŗ£ĒĢśņśĆļŗż (Jung and Shin, 2009).

ņäĀĒ¢ēņŚ░ĻĄ¼ņØś ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉ ņĀüĒĢ®ĒĢ£ Ļ▓īņØ┤ĒŖĖ ņ×ÉļÅÖĒÖö ļÅäņ×ģ ļ░®ņĢłņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼, ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ļÅäņ×ģ ļ░®ņĢłņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼, ļ│ĖņäĀ ņ×ÉļÅÖĒÖö ļÅäņ×ģ ļ░®ņĢłņŚÉ ļīĆĒĢśņŚ¼ ņĀ£ņŗ£ĒĢśĻ│Ā ĒĢ£Ļ│äņĀÉņØä Ļ░üĻ░ü ņĀ£ņŗ£ĒĢśņśĆļŗż.

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö ņŗżņĀ£ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ĒĢ┤ļŗ╣ ņŚ░ĻĄ¼ņŚÉ ļīĆĒĢ£ DGPSļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņ×ÉļÅÖĒÖö ņĢ╝ļō£ņןļ╣ä ņŗ£ņŖżĒģ£ņØś ĻĄ¼ņä▒ņÜöņåīņÖĆ ĻĖ░ļŖźņØä ņé┤ĒÄ┤ļ│Ė Ēøä ņŗżņĀ£ļĪ£ ņĀüņÜ®ĒĢśņŚ¼ ĻĖ░ņĪ┤ ņĢ╝ļō£ ņŗ£ ņŖżĒģ£Ļ│╝ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņ×ÉļÅÖĒÖö ņĢ╝ļō£ņןļ╣ä ņŗ£ņŖżĒģ£ņØś ļ╣äĻĄÉ ļČäņäØ ļ░Å ņĀüņÜ®ļ░®ņĢłņØä ņĀ£ņŗ£ĒĢśĻ│Āņ×É ĒĢ£ļŗż.

ņŗżņĀ£ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņןļ╣äĻ░Ć ļ»Ėņäżņ╣śļÉśņ¢┤ ņ׳ļŖö Ļ┤æņ¢æ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņŚģļ¼┤ ĒöäļĪ£ņäĖņŖż, ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ĒĢśļō£ņø©ņ¢┤ ļ░Å ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņÜ┤ņśü ņŗ£ņŖżĒģ£ņØä ņé┤ĒÄ┤ļ│┤Ļ│Āņ×É ĒĢ£ļŗż.

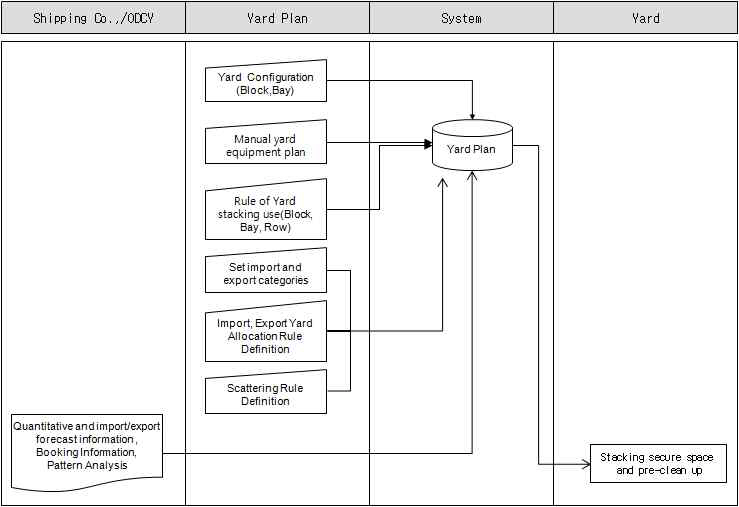

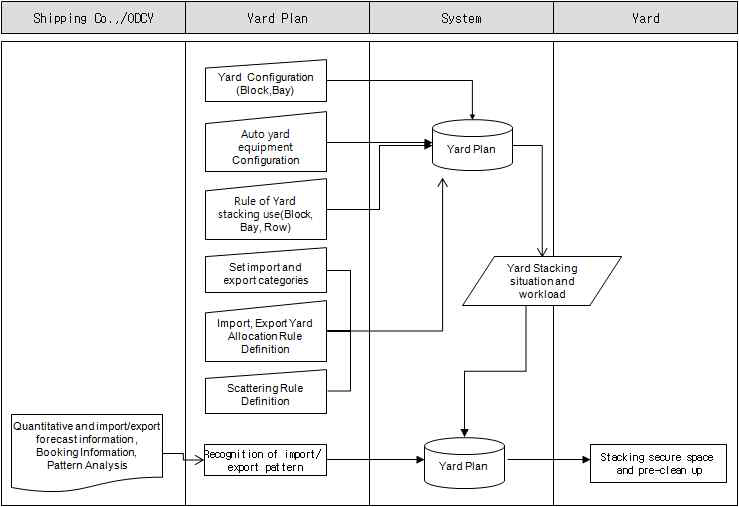

ņĢ╝ļō£ ĒÖśĻ▓Į, ņĢ╝ļō£ ņןļ╣ä ļŗ┤ļŗ╣ņ×ÉņÖĆ ņŚģļ¼┤ĒśæņØś Ēøä ņłśļÅÖņ£╝ļĪ£ ņĢ╝ļō£ ņÜ┤ņśü Ļ░ĆņÜ® ņןļ╣ä ĒÖĢņØĖ ļ░Å ņĢ╝ļō£ ņןņ╣śņן ņÜ┤ņśü ĻĘ£ņ╣Ö ļō▒ņØä ĒÖĢņØĖĒĢś Ļ│Ā ņĢ╝ļō£Ļ│äĒÜŹņØä ņäĖņÜ┤ļŗż. ĻĘĖļ”¼Ļ│Ā ņ¢æņĀüĒĢś ļ░Å ļ░śņČ£ņ×ģ ņśłņĖĪ ņĀĢļ│┤ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĢ╝ļō£Ļ│äĒÜŹ ņłśļ”Į Ēøä ņĢ╝ļō£ ņןņ╣śņן Ļ│ĄĻ░ä ĒÖĢļ│┤ ļ░Å ņé¼ņĀä ņĀĢļ”¼ ņ×æņŚģņØä Ļ│äĒÜŹĒĢ£ļŗż. ņ×ÉņäĖĒĢ£ ņĢ╝ļō£ ņÜ┤ņśü Ļ│äĒÜŹ ĒöäļĪ£ņäĖņŖżļŖö Fig. 1Ļ│╝ Ļ░Öļŗż.

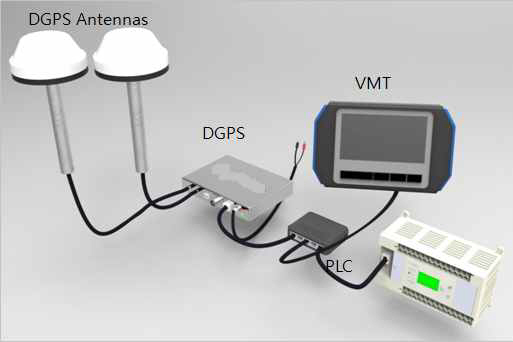

ĻĖ░ņĪ┤ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö ņØ┤ņåĪņןļ╣ä(TC, RS)ņØś ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ĻĄ¼ņä▒ņØĆ Fig. 2ņÖĆ Ļ░Öļŗż.

Fig. 2ļŖö ņĢ╝ļō£ņŚÉņä£ ņØ┤ļÅÖĒĢśļŖö ņĢ╝ļō£ ņØ┤ņåĪņןļ╣äņØś ņøĆņ¦üņ×äņØä Ēīī ņĢģĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĢ╝ļō£ ņØ┤ņåĪņןļ╣äņŚÉ ņäżņ╣śļÉśņ¢┤ ņ׳ļŖö ĒĢśļō£ņø©ņ¢┤ ĻĄ¼ ņä▒ņ£╝ļĪ£ ņĢ╝ļō£ ļŗ©ļ¦ÉĻĖ░ņŚÉņä£ ņ╗©ĒģīņØ┤ļäł ņ×æņŚģ ņ▓śļ”¼ ņÖäļŻīĻ░Ć ļÉśļŖö ņŗ£ ņĀÉņŚÉ ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņØ┤ņåĪņןļ╣ä ņ£äņ╣śļź╝ ĒīīņĢģ ĒĢĀ ņłś ņ׳ļŗż.

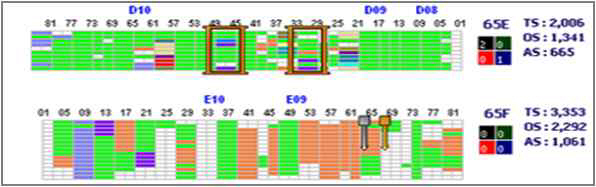

ĻĖ░ņĪ┤ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņÜ┤ņśü ņŗ£ņŖżĒģ£ņŚÉņä£ ņ╗©ĒģīņØ┤ļäł ņØ┤ņåĪņןļ╣ä (TC, RS)ņØś ņāüĒā£ ņĀĢļ│┤ļź╝ ņé¼ņÜ®ņ×ÉĻ░Ć ņĢ╝ļō£ ļŗ©ļ¦ÉĻĖ░ņŚÉņä£ ņ╗©ĒģīņØ┤ļäł ņ×æņŚģ ņ▓śļ”¼ ņÖäļŻīĻ░Ć ļÉśļŖö ņŗ£ņĀÉņŚÉ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ£äņ╣ś ĒīīņĢģņØ┤ Ļ░Ć ļŖźĒĢśĻ│Ā YT ņ£äņ╣śļŖö ĒīīņĢģņØ┤ ļČłĻ░ĆļŖźĒĢśļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņĢ╝ ļō£ ņØ┤ļÅÖņןļ╣ä ņÜ┤ņśü ĒśäĒÖ®ņØä Monitoring ĒĢĀ ņłś ņ׳ļŖö ņŗ£ņŖżĒģ£ņØĆ Fig. 3Ļ│╝ Ļ░Öļŗż.

ņŗżņĀ£ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØ┤ ņäżņ╣śļÉśņ¢┤ ņ׳ļŖö ĻĄŁņÖĖ ņżæļÅÖ(A) ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņŚģļ¼┤ ĒöäļĪ£ņäĖņŖż, ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×É ļÅÖĒÖö ĒĢśļō£ņø©ņ¢┤ ļ░Å ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņÜ┤ņśü ņŗ£ņŖżĒģ£ņØä ņé┤ĒÄ┤ ļ│┤Ļ│Āņ×É ĒĢ£ļŗż.

ņĢ╝ļō£ ĒÖśĻ▓Į, ņ╗©ĒģīņØ┤ļäł ņØ┤ņåĪņןļ╣ä ņÜ┤ņśü ņāüĒā£ļź╝ ņŗ£ņŖżĒģ£ņ£╝ļĪ£ ĒÖĢ ņØĖ Ēøä ņØ┤ņåĪņןļ╣ä ĒÖśĻ▓Į ņäżņĀĢ ļ░Å ņĢ╝ļō£ ņןņ╣śņן ņé¼ņÜ® ĻĘ£ņ╣Ö ļō▒ņØä ņØ┤ ņÜ®ĒĢśņŚ¼ ņĢ╝ļō£Ļ│äĒÜŹņØä ņäĖņÜ┤ļŗż, ĻĘĖļ”¼Ļ│Ā ņ¢æņĀüĒĢś ļ░Å ļ░śņČ£ņ×ģ ņśłņĖĪ ņĀĢ ļ│┤, ļ░śņČ£ņ×ģ Ēī©Ēä┤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĢ╝ļō£Ļ│äĒÜŹ Ēøä ņĢ╝ļō£ ņןņ╣śņן Ļ│ĄĻ░ä ĒÖĢ ļ│┤ ļ░Å ņé¼ņĀä ņĀĢļ”¼ ņ×æņŚģņØä Ļ│äĒÜŹĒĢ£ļŗż. ņ×ÉņäĖĒĢ£ ņĢ╝ļō£ ņÜ┤ņśü Ļ│äĒÜŹ Ēöä ļĪ£ņäĖņŖżļŖö Fig. 4ņÖĆ Ļ░Öļŗż.

ņŗżņĀ£ ņżæļÅÖ(A) ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉ DGPSļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņ╗©ĒģīņØ┤ļäł Ēä░ļ»ĖļäÉ ņ×ÉļÅÖĒÖö ņןļ╣äļź╝ ņŗżņŗ£Ļ░ä ņ£äņ╣śņÖĆ ņāüĒā£ņŚÉ ļīĆĒĢ┤ ĒīīņĢģ ĒĢĀ ņłś ņ׳ļŖö ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ĒĢśļō£ņø©ņ¢┤ ĻĄ¼ņä▒ņØĆ Fig. 5ņÖĆ Ļ░Öļŗż.

ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņÜ┤ņśü ņŗ£ņŖżĒģ£ņŚÉņä£ DGPSļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņ╗© ĒģīņØ┤ļäł ņØ┤ņåĪņןļ╣ä(TC, RS, YT)ņØś ņāüĒā£ ņĀĢļ│┤ļź╝ ņé¼ņÜ®ņ×ÉĻ░Ć ņŗżņŗ£Ļ░äņ£╝ ļĪ£ ĒīīņĢģ ĒĢĀ ņłś ņ׳ļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņÜ┤ņśü ņŗ£ņŖżĒģ£ ĒśäĒÖ®ņØä 3D/2DļĪ£ Monitoring ĒĢĀ ņłś ņ׳ļŖö ņŗ£ņŖżĒģ£ņØĆ Fig. 6Ļ│╝ Ļ░Öļŗż.

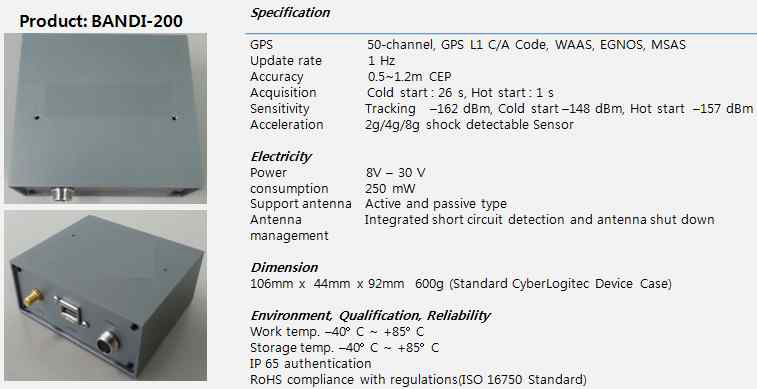

DGPSņØĆ ĻĖ░ņżĆĻĄŁņ£╝ļĪ£ ļČĆĒä░ ļ│┤ņĀĢļŹ░ņØ┤Ēä░ļź╝ ļ░øņĢä ņ£äņ╣śņĀĢļ│┤ ļ│┤ ņĀĢņØ┤ Ļ░ĆļŖźĒĢśļ®░ ĻĘ╝Ļ▒░ļ”¼(ņĢĮ 10Km)ņØś ĒŚłņÜ® ļ▓öņ£ä ņĢłņŚÉņä£ ņä£ļ╣äņŖż ļź╝ ņĀ£Ļ│ĄĒĢśĻ│Ā ļ│┤ņĀĢņØä ņ£äĒĢ£ ĻĖ░ņżĆĻĄŁņØä ņäĖņøīņĢ╝ ĒĢśļŖö ņĀ£ĒĢ£ņØä Ļ░Ćņ¦Ć Ļ│Ā ņ׳ļŗż. ņĀĢļ░ĆļÅäļŖö 70Cm ļé┤ņÖĖņØ┤ļ®░, ĒŖ╣ņä▒ņØĆ ĻĄ¼ņČĢļ╣äņÜ®ņØ┤ ņĀĆļĀ┤ĒĢś Ļ│Ā ņŗ£ņŖżĒģ£ ĒÖĢņןņä▒ ļ░Å Ē¢źņāüļÉ£ ņĀĢĒÖĢņä▒Ļ│╝ ļŗżņ¢æĒĢ£ ĒśĢĒā£ņØś ņĀ£ĒÆłĻĄ░ ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ņŻ╝ņÜö ĒÖ£ņÜ®ņ¦ĆļŖö ĒĢ┤ņÜ┤(ĒĢŁļ¦ī, ņäĀļ░ĢĒĢŁĒĢ┤), ņŖżĒżņĖĀ (Ļ│©Ēöäņן, ņŚ¼Ē¢ēņ×É ņĀĢļ│┤ ņŗ£ņŖżĒģ£)ļō▒ņŚÉņä£ ĒÖ£ņÜ®ņØ┤ Ļ░ĆļŖźĒĢśļŗż.

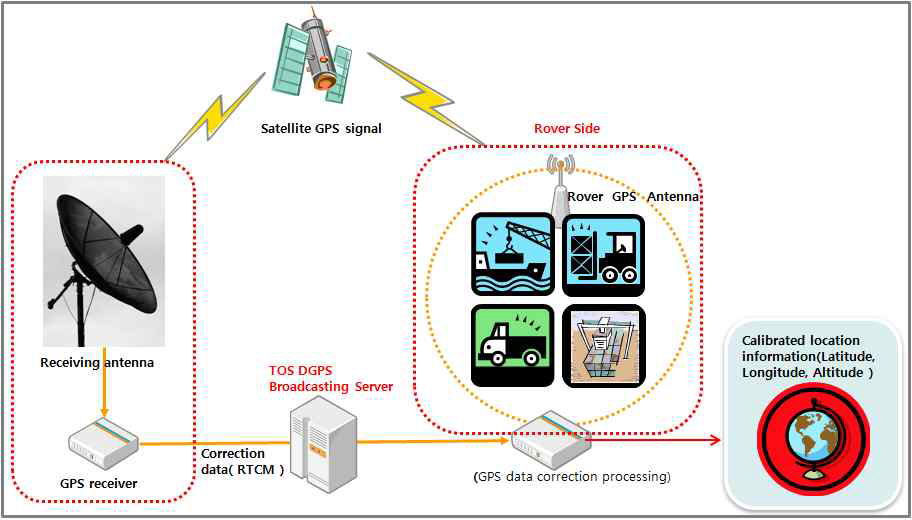

ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņ£äņ╣ś ņĀĢļ│┤ļź╝ ņé░ņČ£ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņé¼ņÜ® ļÉśļŖö DGPS ņןļ╣äļĪ£ņŹ© Ēä░ļ»ĖļäÉļé┤ņØś ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņןļ╣ä ņ£äņ╣ś ņĀĢļ│┤ļź╝ ņĀäļŗ¼ĒĢśļŖö ĻĖ░ļŖźņØä Ļ░Ćņ¦ä ņןļ╣äļĪ£ ņŗżņĀ£ ņżæļÅÖ(A) ņ╗©Ēģī ņØ┤ļäłĒä░ļ»ĖļäÉņŚÉ ņĀüņÜ®ĒĢśņŚ¼ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ļŖö DGPS ņĀ£ĒÆł ņŖżĒÄÖņØĆ Fig. 7Ļ│╝ Ļ░Öļŗż.

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØś DGPS ĻĄ¼ņä▒ ļ░®ļ▓ĢņØĆ Fig. 8Ļ│╝ Ļ░Öļŗż.

ĻĖ░ņżĆĻĄŁņŚÉņä£ ņĀĢļ░Ć ņĖĪņĀĢņØä ĒåĄĒĢ£ ņĀĢĒÖĢĒĢ£ ņ£äņ╣śļź╝ ĻĖ░ņżĆņ£╝ļĪ£ DGPS ļīĆĻĖ░ ņśżņ░©ļź╝ Ļ│äņé░ĒĢśņŚ¼ ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņןļ╣äņŚÉĻ▓ī ļ®öņŗ£ņ¦ĆļĪ£ ļ│ĆĒÖśĒĢśņŚ¼ ļ│┤ļé┤ļ®┤, ļ¼┤ņäĀļ×£ ļäżĒŖĖņøīĒü¼ļź╝ ĒåĄĒĢśņŚ¼ ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņן ļ╣äņŚÉ ņäżņ╣śļÉ£ DGPS ņןļ╣äļĪ£ ņĀäļŗ¼ĒĢśĻ│Ā, ņĀäļŗ¼ļ░øņØĆ ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņןļ╣äņØś ļŹ░ņØ┤Ēä░ņÖĆ ņ×ÉņŗĀņØś ņ£äņ╣śļź╝ ņŚ░ņé░ĒĢśņŚ¼ ņśżņ░© ļ│┤ņĀĢĒĢśņŚ¼ ņ£äņ╣ś ņØä ņĀ£Ļ│ĄĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż.

ņŗżņĀ£ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ ņĀüņÜ®ĒĢśņŚ¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö ņØ┤ņåĪņן ļ╣äņØś ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņןļ╣ä ĻĄ¼ņä▒ņØĆ Fig. 9ņÖĆ Ļ░Öļŗż.

Fig. 9ļŖö ņĢ╝ļō£ņŚÉņä£ ņØ┤ļÅÖĒĢśļŖö ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņןļ╣äņØś ņøĆ ņ¦üņ×äņØä ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĢ╝ļō£ ņØ┤ņåĪņןļ╣äņŚÉ ņäżņ╣śļÉśņ¢┤ ņ׳ļŖö ĒĢśļō£ ņø©ņ¢┤ ĻĄ¼ņä▒ņ£╝ļĪ£ ņĢ╝ļō£ ļŗ©ļ¦ÉĻĖ░ņŚÉ ņäżņ╣śļÉśņ¢┤ ņ׳ļŖö DGPSļź╝ ĒåĄĒĢ┤ņä£ ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņØ┤ņåĪņןļ╣ä ņ£äņ╣śļź╝ ņŗżņŗ£Ļ░äņ£╝ļĪ£ ĒīīņĢģ ĒĢĀ ņłś ņ׳ļŗż.

ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØś DGPS ņŗ£ņŖżĒģ£ ĻĄ¼ņä▒ļÅäļŖö Fig. 10ņÖĆ Ļ░Öļŗż. ņØ┤ņåĪņןļ╣äņŚÉņä£ ņĀ£Ļ│ĄļÉśļŖö F/B signalņØä ņØ┤ņÜ®ĒĢ£ Ļ┤Ćņä▒ĒÖöļ▓Ģ ĻĖ░ ļŖźņØä ņé¼ņÜ®ĒĢśņŚ¼ DGPS ņĀĢĒÖĢĒĢ£ ņØ┤ņåĪņןļ╣ä ņ£äņ╣śļź╝ ņĢī ņłśĻ░Ć ņ׳ļŗż. DGPSņŚÉņä£ ņĀ£Ļ│ĄļÉśļŖö ņ£äņ╣śņĀĢļ│┤ņÖĆ ņØ┤ņåĪņןļ╣äņŚÉņä£ ņĀ£Ļ│ĄļÉśļŖö ņä╝ņä£ņĀĢ ļ│┤ņØä ĒåĄĒĢ┤ PDS ņןļ╣äļĪ£ ņłśņ¦æļÉśĻ│Ā ņØ┤Ēøä VMT ClientņŚÉ ņĀäņåĪļÉ£ļŗż. VMT ClientļŖö Ēä░ļ»ĖļäÉņØś ņĀĢļ│┤ņÖĆ ņØ┤ņåĪņןļ╣äņØś ņĀĢļ│┤ļź╝ ļ¼┤ņäĀ ļäżĒŖĖ ņøīĒü¼ļź╝ ĒåĄĒĢśņŚ¼ ServerļĪ£ ļ│┤ļéĖļŗż.

ņŗżņĀ£ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ DGPS ĒģīņŖżĒŖĖ Ļ▓░Ļ│╝ļź╝ ņé┤ĒÄ┤ļ│┤ļ®┤ ņĖĪņĀĢ ļ░®ļ▓ĢņØĆ IEC 61108-1 Ēæ£ņżĆ ņĖĪņĀĢ ņĀłņ░©ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż.

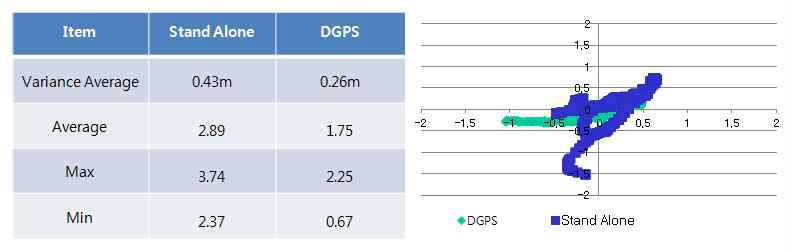

Ļ░£ĒÖ£ņ¦Ć ņĢ╝ļō£ ņ¦ĆņŚŁņŚÉņä£ Stand-alone ļ░Å ļ│┤ņĀĢ ļŹ░ņØ┤Ēä░ ņĖĪņĀĢ Ļ▓░Ļ│╝ ļČäņé░ ņśżņ░©ļŖö 0.3m ņØ┤ļé┤ņśĆļŗż. ņ×ÉņäĖĒĢ£ ņĀĢļ░ĆļÅä ļ░Å ņĀüĒĢ®ņä▒ ĒģīņŖżĒŖĖ Ļ▓░Ļ│╝ļŖö Fig. 11Ļ│╝ Ļ░Öļŗż.

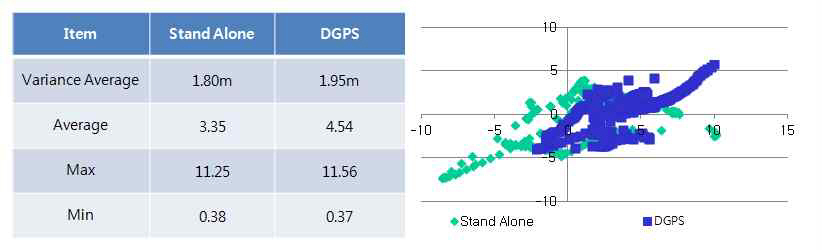

Container ļ░Ćņ¦æ ņ¦ĆņŚŁņØĖ Yard Block ņŚÉņä£ Stand alone ļ░Å ļ│┤ ņĀĢ ļŹ░ņØ┤Ēä░ ņĖĪņĀĢ Ļ▓░Ļ│╝ ļČäņé░ ņśżņ░©ļŖö 2m ņØ┤ļé┤ņśĆļŗż. ņ×ÉņäĖĒĢ£ ņĀĢļ░Ć ļÅä ļ░Å ņĀüĒĢ®ņä▒ ĒģīņŖżĒŖĖ Ļ▓░Ļ│╝ļŖö Fig. 12ņÖĆ Ļ░Öļŗż.

ļ│Ė ņŚ░ĻĄ¼ļŖö ņŗżņĀ£ ĻĄŁļé┤ Ļ┤æņ¢æ(A)Ļ│╝ ĻĄŁņÖĖ ņżæļÅÖ(A) ņ╗©ĒģīņØ┤ļäłĒä░ ļ»ĖļäÉņØä ņÜ┤ņśüĒĢśļ®┤ņä£ ņ¢╗ņØĆ Ļ▓░Ļ│╝ ļé┤ņÜ®ņØä ļ░öĒāĢņ£╝ļĪ£ ņ×ÉļŻīļź╝ ņé░ņČ£ĒĢś ņśĆļŗż. ĻĄŁņÖĖ ņżæļÅÖ(A) ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉ DGPSļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņ╗© ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣äļź╝ ņŗżņŗ£Ļ░ä ņ£äņ╣śņÖĆ ņāüĒā£ļź╝ ĒÖĢņØĖĒĢś ļŖö ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ņŗżņĀ£ Ļ░£ļ░£, ņĀüņÜ®, ņÜ┤ņśüĒĢśļŖö Ļ││ņ£╝ļĪ£ ņäĀņĀĢĒĢśņśĆļŗż. ļśÉĒĢ£, ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØś ĻĄ¼ņä▒ņÜöņåīņÖĆ ĻĖ░ļŖźņØä ņé┤ĒÄ┤ļ│┤Ļ│Ā ņŗżņĀ£ļĪ£ ņÜ┤ņśüļÉśļŖö ĻĖ░ņĪ┤ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņŗ£ņŖżĒģ£Ļ│╝ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ļ╣äĻĄÉ ļČäņäØĒĢśņśĆļŗż.

ņ£äņ╣ś ņČöņĀü ņŗ£ņŖżĒģ£ņØä ņé¼ņÜ®ĒĢśņ¦Ć ņĢŖĻ│Ā ĻĖ░ņĪ┤ Ēä░ļ»ĖļäÉ ņÜ┤ņśü ņ▓┤ņĀ£ ļź╝ ņé¼ņÜ®ĒĢśļŖö ļīĆļČĆļČäņØś ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉņä£ļŖö ņé¼ņÜ®ņ×ÉĻ░Ć ņĢ╝ļō£ Ēä░ņ╣ś ļŗ©ļ¦ÉĻĖ░ļĪ£ ņ╗©ĒģīņØ┤ļäł ņ×æņŚģ ņÖäļŻī ņŗ£ņĀÉņØä ĒåĄĒĢ┤ ņĀĢļ│┤Ļ░Ć ņłśļÅÖ ņ£╝ļĪ£ ņłśņ¦æļÉśļ»ĆļĪ£ ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņØ┤ņåĪņןļ╣ä ņ£äņ╣śĻ░Ć ņŗżņŗ£Ļ░äņ£╝ļĪ£ ņĀĢ ļ│┤ņĀäļŗ¼ ļÉśņ¦Ć ņĢŖņĢäņä£ ņŗĀļó░ņä▒ņØ┤ ļ¢©ņ¢┤ ņ¦łņłś ņ׳ļŗż. ļśÉĒĢ£, ņĀĢļ│┤ņĀäļŗ¼ ņØ┤ ļŖ”ņ¢┤ ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņØ┤ņåĪņןļ╣ä ņÜ┤ņĀäņ×ÉĻ░Ć ņלļ¬╗ļÉ£ ņ×æņŚģņ£äņ╣śņŚÉņä£ ĻĖ░ļŗżļ”¼Ļ│Ā ņ׳Ļ▒░ļéś ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņØ┤ņåĪņןļ╣ä ņÜ┤ņĀäņ×ÉĻ░Ć ņ╗©ĒģīņØ┤ļäł ņÖä ļŻīļź╝ ļ│┤Ļ│ĀĒĢśņ¦Ć ņĢŖĻ│Ā ļŗżļźĖ ņ×æņŚģņØä ņŗ£ņ×æĒĢśļŖö Ļ▓ĮņÜ░ņÖĆ ļ│┤Ļ│Ā ļÉ£ ņ╗© ĒģīņØ┤ļäłņØś ņ£äņ╣śĻ░Ć ņŗżņĀ£ ņ£äņ╣śņÖĆ ļŗżļźĖ Ļ▓ĮņÜ░ņŚÉ ļ░£ņāØ ĒĢĀ ņłś ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ņŻ╝ņÜö ļ¼ĖņĀ£ņØś ņøÉņØĖņ£╝ļĪ£ ņŗżņłśĻ░Ć ņēĮĻ▓ī Ļ░Éņ¦ĆļÉśņ¦Ć ņĢŖņĢä ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņÜ┤ņśü ĒÜ©ņ£©ņä▒ņØ┤ ļ¢©ņ¢┤ņ¦ł ņłś ņ׳ļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ ļ»ĖļäÉņŚÉņä£ ņĢłņĀäļÅäĻ░Ć Ļ░Ćņן ņżæņÜöĒĢ£ Ļ│ĀļĀż ņé¼ĒĢŁ ņżæ ĒĢśļéśņØ┤ļŗż. ņØ┤ņåĪ ņןļ╣ä Ļ░äņŚÉ ņČ®ļÅī ļ░Å YTĻ░Ć ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä(TC, RS) ļ░æņŚÉ ņ×æņŚģ ļīĆĻĖ░ ņżæ ņĀæņ┤ē ņé¼Ļ│ĀĻ░Ć ļ░£ņāØ ĒĢĀ ņłśĻ░Ć ņ׳ļŗż. ņØ┤ļŖö ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä Ļ░Ć ņØ┤ļÅÖ ņżæņŚÉ ņé¼ņÜ®ņ×ÉĻ░Ć ņĢ╝ļō£ Ēä░ņ╣ś ļŗ©ļ¦ÉĻĖ░ļź╝ ņĪ░ņ×æĒĢśļŖö Ļ▓āņØ┤ ņĢł ņĀäņŚÉ ļ¼ĖņĀ£Ļ░Ć ļÉśņ¢┤ ļ░£ņāØ ĒĢĀ ņłś ņ׳ļŗż.

ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉ ņĀüņÜ®ĒĢś Ļ▓ī ļÉśļ®┤ ņ£äņØś ļ¼ĖņĀ£ļŖö ņēĮĻ▓ī ĒĢ┤Ļ▓░ ļÉĀ ņłśĻ░Ć ņ׳ļŗż. ĻĖ░ņĪ┤ ņĢ╝ļō£ ņØ┤ņåĪ ņןļ╣ä ņŗ£ņŖżĒģ£Ļ│╝ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ļ╣äĻĄÉĒĢśļŖö ĒÖöļ®┤ ņ£╝ļĪ£ Fig. 13Ļ│╝ Ļ░Öļŗż. Fig. 13ņØä ņé┤ĒÄ┤ļ│┤ļ®┤ ņóīņĖĪņØĆ ņ╗©ĒģīņØ┤ļäłĒä░ ļ»ĖļäÉ ļé┤ņŚÉ ņĢ╝ļō£ ņÜ┤ņśü ņāüĒÖ®ņØä CCTVļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņé¼ņÜ®ņ×ÉĻ░Ć ņŻ╝ ĻĖ░ņĀüņ£╝ļĪ£ ņ×æņŚģ ņāüĒÖ®ņØä ņé┤ĒÄ┤ņĢ╝ ĒĢ£ļŗż.

ĻĘĖļ¤¼ļéś ņÜ░ņĖĪņØĆ ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ļÅäņ×ģĒĢśĻ▓ī ļÉśļ®┤ ņĢ╝ļō£ ļ¬©ļŗłĒä░ļ¦ü ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ┤ņä£ ņŗżņŗ£Ļ░äņ£╝ļĪ£ ņĢ╝ļō£ ņÜ┤ņśü ņāüĒÖ®ņØä ņēĮĻ▓ī ļ¬©ļŗłĒä░ļ¦ü ĒĢĀ ņłśĻ░Ć ņ׳ļŗż.

Fig. 14ļź╝ ņé┤ĒÄ┤ļ│┤ļ®┤ ņóīņĖĪņØĆ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ļé┤ņŚÉ ņĢ╝ļō£ ņØ┤ņåĪ ņןļ╣ä ņÜ┤ņśü ņāüĒÖ®ņØä ļ│┤Ļ│Āņ×É ĒĢĀ ļĢī ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņżæ YTļź╝ ņ¦ĆņĀĢ ĒĢśņŚ¼ ļ│┤Ļ│Āņ×É ĒĢĀ ļĢī YT ņÜ┤ņśü ņāüĒÖ®ņØä ļ¬©ļŗłĒä░ļ¦ü ĒĢĀ ņłśĻ░Ć ņ׳ļŗż. ņóīņĖĪņØĆ YT ņÜ┤ņśü ņāüĒÖ®ņØä CCTVļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņé¼ņÜ®ņ×ÉĻ░Ć ņŻ╝ĻĖ░ņĀü ņ£╝ļĪ£ ņ×æņŚģ ņāüĒÖ®ņØä ņé┤ĒÄ┤ņĢ╝ ĒĢ£ļŗż. ĻĘĖļ¤¼ļéś ņÜ░ņĖĪņØĆ ņĢ╝ļō£ ņ×ÉļÅÖĒÖö ņŗ£ ņŖżĒģ£ņØä ļÅäņ×ģĒĢśĻ▓ī ļÉśļ®┤ ņĢ╝ļō£ņŚÉņä£ņØś ņØ┤ļÅÖĒĢśļŖö YTņØś ņøĆņ¦üņ×äņØä DGPS ņ£äņ╣śņĀĢļ│┤ļź╝ ĒåĄĒĢśņŚ¼ ņĀĢĒÖĢĒ׳ ĒīīņĢģĒĢĀ ņłś ņ׳ņ£╝ļ®░, ĻĖ░ļ│ĖņĀüņ£╝ ļĪ£ YTņØś ņ£äņ╣śļź╝ ņĢ╝ļō£ ļ¬©ļŗłĒä░ļ¦ü ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ┤ņä£ ņŗżņŗ£Ļ░äņ£╝ļĪ£ YT ņÜ┤ņśü ņāüĒÖ®ņØä ņēĮĻ▓ī ļ¬©ļŗłĒä░ļ¦ü ĒĢĀ ņłś ņ׳ņØä ļ┐É ņĢäļŗłļØ╝ TOS ņŗ£ņŖżĒģ£ņŚÉņä£ ņĀüņŗ£ņŚÉ ņ×æņŚģņØä Ļ┤Ćļ”¼ĒĢĀ ņłś ņ׳ļÅäļĪØ ĒĢ┤ņŻ╝Ļ▓ī ļÉ£ļŗż. ļĖö ļĪØņØś ņ¦äņ×ģ ļ░Å TCņØś ņ×æņŚģ ņ£äņ╣śņŚÉ ļÅäņ░®ņĀĢļ│┤ļź╝ ĒÖĢņØĖĒĢśņŚ¼ TOSņŚÉ ņĀäļŗ¼ĒĢśĻ▓ī ļÉśļ®░, ĒĢäņÜöĒĢ£ Ļ▓ĮņÜ░ ņ×æņŚģņØä SwapņØ┤ Ļ░ĆļŖźĒĢśļÅäļĪØ ĒĢśņŚ¼ Ēä░ļ»ĖļäÉļé┤ņØś ņĢ╝ļō£ ņÜ┤ņśüņØä ņĄ£ņĀüĒÖö ĒĢĀ ņłś ņ׳ļŗż.

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņ×æņŚģ ņ▓śļ”¼ ņä▒ļŖźņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņŗ£Ļ░äļŗ╣ ņ╗© ĒģīņØ┤ļäł ņāØņé░ņä▒ ļ░Å Ļ▓īņØ┤ĒŖĖ ĒŖĖļ¤Ł Ēä┤ ņŗ£Ļ░äņ£╝ļĪ£ ĒÅēĻ░ĆļÉśĻ│Ā ņ׳ļŗż. ņŗ£ Ļ░äļŗ╣ ņ╗©ĒģīņØ┤ļäł ņāØņé░ņä▒ņØĆ ļ¬©ņäĀņØ┤ ņ×ģĒĢŁĒĢśņŚ¼ ņČ£ĒĢŁĒĢĀ ļĢīĻ╣īņ¦Ć ņ╗©Ēģī ņØ┤ļäłļź╝ ņ▓śļ”¼ĒĢśļŖö ņ×æņŚģļ¼╝ļ¤ēņ£╝ļĪ£ ņ┤Ø ņäĀņäØ ņāØņé░ņä▒, ņ┤Ø ņāØņé░ņä▒, ņł£ ņāØņé░ņä▒ņ£╝ļĪ£ ĻĄ¼ļČäĒĢśņŚ¼ ņāØņé░ņä▒ņØä ĒÅēĻ░ĆĒĢ£ļŗż. ņØ┤ļŖö ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä Ļ░Ć ņĀüĒĢśĻ▓ĮņÜ░ ņłśņČ£ ĒĢĀ ņ╗©ĒģīņØ┤ļäłļź╝ ņĢ╝ļō£ņŚÉņä£ ņØ┤ņåĪņןļ╣äĻ░Ć ļ¬©ņäĀĻ╣ī ņ¦Ć Ļ░ĆņĀĖļŗżņŻ╝ņ¢┤ņĢ╝ ĒĢśĻ│Ā, ņ¢æĒĢśĻ▓ĮņÜ░ ņłśņ×ģļīĆņāü ņ╗©ĒģīņØ┤ļäłļź╝ ļ¬©ņäĀņŚÉ ņä£ ņØ┤ņåĪņןļ╣äĻ░Ć ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņĢ╝ļō£ņŚÉ ņןņ╣śĒĢśļŖö ņ×æņŚģņØ┤ļŗż. Ļ▓īņØ┤ĒŖĖ ĒŖĖļ¤Ł Ēä┤ ņŗ£Ļ░äņØĆ ņ╗©ĒģīņØ┤ļäłļź╝ ņŗżņØĆ ņ░©ļ¤ēņØ┤ Ļ▓īņØ┤ĒŖĖļź╝ ĒåĄ Ļ│╝ĒĢ┤ņä£ ņĢ╝ļō£ ļĖöļ¤Ł ņ¦ĆņĀĢņ£äņ╣śņŚÉ ņ╗©ĒģīņØ┤ļäł ņāüņ░© ļ░Å ĒĢśņ░©Ļ╣īņ¦Ć ņ×æ ņŚģ ņÖäļŻīņŗ£Ļ░äņØä ņØśļ»ĖĒĢ£ļŗż.

Fig. 15ļŖö 2017ļģä 10ņøöļČĆĒä░ 12ņøöĻ╣īņ¦Ć ņŻ╝Ļ░ä ļŗ©ņ£ä ņŗżņĀ£ ĻĄŁļé┤ ņÖĖ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņŗ£Ļ░äļŗ╣ ņ╗©ĒģīņØ┤ļäł ņāØņé░ņä▒ ļ░Å Ļ▓īņØ┤ĒŖĖ Ēä┤ ņŗ£Ļ░äņØä ļ╣äĻĄÉ ļČäņäØ ļé┤ņÜ®ņØ┤ļŗż.

ņØ┤ļź╝ ņ×ÉņäĖĒ׳ ņé┤ĒÄ┤ļ│┤ļ®┤ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ļÅäņ×ģĒĢśņ¦Ć ņĢŖ ņØĆ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņŚÉ ļ╣äĒĢ┤ņä£ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØä ļÅäņ×ģĒĢśņŚ¼ ņ×æņŚģņØä ņ▓śļ”¼ĒĢśĻ▓ī ļÉśļ®┤ ņ┤Ø ņäĀņäØ ņāØņé░ņä▒ ĒÅēĻĘĀ ņĢĮ 55Ļ░£ ņØ┤ņāü, ņ┤Ø ņāØņé░ņä▒ ņĢĮ 6Ļ░£ ņØ┤ņāü, ņł£ ņāØņé░ņä▒ ņĢĮ 2Ļ░£ ņØ┤ņāü, Ļ▓īņØ┤ĒŖĖ ĒŖĖļ¤Ł Ēä┤ ņŗ£Ļ░ä ņĢĮ 4ļČä ņØ┤ņāü Ļ░üĻ░ü ņóŗņĢä ņĪīļŗżļŖö Ļ▒Ė ņĢī ņłśĻ░Ć ņ׳ņŚłļŗż.

ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņĢ╝ļō£ļé┤ ņ╗©ĒģīņØ┤ļäłļź╝ ĒĢĖļōżļ¦ü ĒĢśļŖö ņØ┤ņåĪņן ļ╣ä(TC, RS, YT)ņØś ņĀĢĒÖĢĒĢ£ ņ£äņ╣śļź╝ ĒīīņĢģĒĢ©ņ£╝ļĪ£ņŹ© Ļ░Ćņן ņĀüĒĢ®ĒĢ£ ņ£äņ╣śņØś ņןļ╣äņŚÉ ņĢ╝ļō£ ļĖöļ¤ŁņØä ĒĢĀļŗ╣ĒĢśņŚ¼ Ēä░ļ»ĖļäÉ ņÜ┤ņśüņØä ņĄ£ņĀüĒÖö ĒĢĀ ņłś ņ׳ļŖö ņŗ£ņŖżĒģ£ņØ┤ļ®░ Ēśäņ×¼ ņÜ┤ņśüļÉśĻ│Ā ņ׳ļŖö ņØ┤ņåĪņןļ╣äļōżņØś ņ£ä ņ╣śļź╝ ņŗżņŗ£Ļ░ä ļ¬©ļŗłĒä░ļ¦üņØ┤ Ļ░ĆļŖźĒĢśņŚ¼ ņ╗©ĒģīņØ┤ļäł ĒĢĖļōżļ¦ü ņØ┤ņåĪņןļ╣ä ņŚÉ ļīĆĒĢ£ ņÜ┤ņśüņØś ĒÜ©ņ£©ņä▒ņØä ļåÆņØ╝ ņłś ņ׳ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ĒĢĄņŗ¼ ņןļ╣äņØĖ ņØ┤ņåĪņןļ╣äņØś ĒÜ©ņ£©ņĀüņØĖ ņÜ┤ņśüņØä ņ£äĒĢ┤ņä£ ņĄ£ņĀüņØś ņ×ÉļÅÖĒÖö ņØ┤ņåĪņןļ╣ä ņŗ£ņŖżĒģ£ņØä ņØ┤ ņÜ®ĒĢśĻ▓ī ļÉśļ®┤ ņĢ╝ļō£ ņÜ┤ņśü ņāüĒÖ®ņØä CCTVļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņé¼ņÜ®ņ×ÉĻ░Ć ņŻ╝ĻĖ░ņĀüņ£╝ļĪ£ ņ×æņŚģ ņāüĒÖ®ņØä ļ│┤ņ¦Ć ņĢŖĻ│Ā ņĢ╝ļō£ ļ¬©ļŗłĒä░ļ¦ü ņŗ£ņŖżĒģ£ņØä ĒåĄĒĢ┤ņä£ ņŗżņŗ£Ļ░äņ£╝ļĪ£ ņĢ╝ļō£ ņØ┤ņåĪņןļ╣äņØś ņĢ╝ļō£ ņÜ┤ņśü ņāüĒÖ®ņØä ņēĮĻ▓ī ļ¬©ļŗłĒä░ļ¦ü ĒĢĀ ņłś ņ׳ņØä ļ┐É ņĢäļŗłļØ╝ TOS ņŗ£ņŖżĒģ£ņŚÉņä£ ņĀüņŗ£ņŚÉ ņ×æņŚģ Ļ┤Ćļ”¼Ļ░Ć Ļ░ĆļŖźĒĢśņŚ¼ ļĖöļĪØņØś ņ¦äņ×ģ ļ░Å ņØ┤ņåĪņןļ╣äņØś ņ×æņŚģ ņ£äņ╣śņŚÉ ļÅä ņ░®ņĀĢļ│┤ļź╝ ĒÖĢņØĖĒĢśņŚ¼ TOSņŚÉ ņĀäļŗ¼ĒĢśĻ▓ī ļÉśļ®░, ĒĢäņÜöĒĢ£ Ļ▓ĮņÜ░ ņ×æņŚģ ņØä SwapņØ┤ Ļ░ĆļŖźĒĢśļÅäļĪØ ĒĢśņŚ¼ Ēä░ļ»ĖļäÉļé┤ņØś ņĢ╝ļō£ ņÜ┤ņśüņØä ņĄ£ņĀüĒÖö ĒĢĀ ņłś ņ׳ļŗż. ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉņØś ņāØņé░ņä▒ ļ░Å ņØ┤ņåĪņןļ╣äņØś ĒÜ©ņ£©ņä▒ ņØä ņóĆ ļŹö ļåÆņØ╝ ņłś ņ׳ļŗżļŖö Ļ▒Ė ņĢī ņłśĻ░Ć ņ׳ņŚłļŗż.

Ē¢źĒøä ņŚ░ĻĄ¼ļīĆņāüņ£╝ļĪ£ļŖö ļ│ĖņäĀ ņØ┤ņåĪņןļ╣ä(GC)ņŚÉņä£ ņ╗©ĒģīņØ┤ļäłņØś ņ¢æĒĢś, ņĀüĒĢś ņŗ£ Optical Character Reader(OCR) ņ╣┤ļ®öļØ╝Ļ░Ć ņ╗©Ēģī ņØ┤ļäł ļ▓łĒśĖļź╝ ņ×ÉļÅÖņ£╝ļĪ£ ņ┤¼ņśüĒĢśĻ│Ā ņØĖņŗØĒĢśņŚ¼ ņ╗©ĒŖĖļĪż ņä╝Ēä░ņŚÉ ņØĖņŗØ ļÉ£ Ļ▓░Ļ│╝ Ļ░ÆņØä ņĀäņåĪĒĢśļŖö ņŗ£ņŖżĒģ£ņ£╝ļĪ£ 24ņŗ£Ļ░ä ņÜ┤ņśüĻ░ĆļŖźņ£╝ļĪ£ ņØĖĒĢ£ ņØĖĻ▒┤ļ╣ä ņĀłĻ░É ļ░Å ņŚģļ¼┤ ĒÜ©ņ£©ņä▒ ņ”ØļīĆņŚÉ Ēü░ ĒÜ©Ļ│╝ļź╝ ņżä Ļ▓āņ£╝ļĪ£ ĻĖ░ ļīĆļÉ£ļŗż.

ļ│Ė ņŚ░ĻĄ¼ļŖö ņØ┤ņåĪņןļ╣ä Terminal Operating System(TOS) ņĀü ņÜ® ņĢīĻ│Āļ”¼ņ”ś ņäĖļ░ĆĒĢ£ ņäżļ¬ģņØ┤ ļČĆņĪ▒Ē¢łņ£╝ļ®░, ņłśļÅÖ ņ╗©ĒģīņØ┤ļäłĒä░ļ»ĖļäÉ ņØä ļīĆņāüņ£╝ļĪ£ DGPSļź╝ ņäżņ╣śĒĢśņŚ¼ ņäżņ╣ś ņĀä ņØ┤ņåĪņןļ╣ä ņŗ£ņŖżĒģ£Ļ│╝ ņäżņ╣ś Ēøä ņØ┤ņåĪņןļ╣ä ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņØś ļ╣äĻĄÉ ļČäņäØņØä ņ£äĒĢ£ ņ×ÉļŻī ņłśņ¦æ ņĀ£ņĢĮņ£╝ļĪ£ ņĀĢļ░ĆĒĢśņ¦Ć ļ¬╗ĒĢ£ ņŚ░ĻĄ¼ņØś ĒĢ£Ļ│äļź╝ Ļ░¢Ļ│Ā ņ׳ļŗż.

REFERENCES

1 Cha, S.H. and Noh, C.K.ŌĆ£A Study on the Application of Transfer Equipment Pooling Systems for Enhancing Productivity at Container Terminals.ŌĆØ Korean Institute of Navigation and Port Research, (2014), Vol. 28, No. 4, pp. 399-407.

2 Cha, S. H. and Noh, C. K.(2016), "(A)Study on Application Plan LTE Wireless Network in the Container Terminal Yard", Korean Institute ofNavigation and Port Research, Vol. 40, No. 1, pp. 43-50..

3 Cha, S. H. and Noh, C. K.(2017), "A Case Study of Automation Management System of Damaged Container in the Port Gate", Korean Institute of Navigation andPort Research, Vol. 41, No. 3, pp. 119-126..

4 Choi, H.R., Park, B.J., Shin, J.J. and Lee, J.H.ŌĆ£Development of the automated gate system based on RFID/OCR in a container terminal.ŌĆØ Journal of the Korea Industrial Information Systems Research, (2007), Vol. 12, No. 2, pp. 37-47.

5 Chun, T.W., You, W.J., Lee, H.H., Kim, H.K. and Rho, U.C.ŌĆ£Method for Measuring Absolute Position of a Yard Crane for Port Automation.ŌĆØ KoreanInstitute of Power Electronice, (2004), Vol. 9, No. 2, pp. 163-170.

6 Ha, T.Y., Choi, Y.S. and Kim, W.S.ŌĆ£Simulation-based Evaluation of AGV Operation at Automated Container Terminal.ŌĆØ Korean Institute of Navigation and Port Research, (2004), Vol. 28, No. 10, pp. 891-897.

7 Ha, T. Y. and Choi, Y. S.(2005), "A Comparative Study on Productivity of High Performance Quay Crane in Container Terminal", Korean Institute of Navigation andPort Research, Vol. 29, No. 6, pp. 547-553..

8 Hong, D. H.ŌĆ£A Study on optimized design for automated operation of gate complex in port.ŌĆØ Korean Society of Computer and Information, (2001), Vol. 18, No. 2, pp. 58-64.

9 Hong, D.H. and Jung, T.C.(2003), "Optimized design for gate complex and operation method of automated port", Korea Information Processing Society, Vol. 10, No. 5, pp. 513-518..

10 Hong, D.H.ŌĆ£Implementation of Efficient Container Number Recognition System at Automatic Transfer Crane in Container Terminal Yard.ŌĆØ Korean Society of Computer and Information, (2010), Vol. 15, No. 9, pp. 57-65.

11 Kim, W.S. and Nam, K.C.ŌĆ£A Development on the ATC Operation Strategy of the Automated Container Terminal.ŌĆØ Korean Institute of Navigationand Port Research, (2006), Vol. 30, No. 3, pp. 235-240.

12 Lee, S.Y., Seo, C.K., Park, N.K. and Song, B.D.(2006), "A Study on the Development of RFID based Automatic Gate Systems in Container Terminals", The Korea Association of Information Systems, Vol. 15, No. 3, pp. 187-211..

13 Lee, S.H., Choi, Y., Park, T.J., Kim, G.H. and Ryu, G.Y.(2008), "Quay Crane Scheduling Considering the Workload of Yard Blocks in an Automated Container Terminal", Korea Intellgent Information System Society, Vol. 14, No. 4, pp. 103-116..

14 No, C.W. and Kim, K.M.ŌĆ£Design and Implementation of Port Container ManagementSystem Using RFID.ŌĆØ Korean Contents Association, (2006), Vol. 6, No. 2, pp. 1-8.

15 Park, Y.M.ŌĆ£Remarshalling Planning for Multiple Automated Yard Cranes Considering Slack Time.ŌĆØ Korean Institute of Navigation and Port Research, (2017), Vol. 41, No. 3, pp. 149-154.

16 Ahn, E.Y., Kang, B.H., Kang, J.H., Ryu, G.R. and Kim, G.H.(2006), "Evaluation of heuristics for efficient operation of automated leveling platform", Korea Intellgent Information System Society(2006), Vol. 1, No. 1, pp. 279-287..

17 Kim, C.G., Yang, C.H., Yoon, D.H., Choi, J.H. and Bae, J.W.A study on the Quay Capacity at the Container Terminal Using Simulation Model.. The Korea Socitty for Simulation; (2001), p. 43-48.

18 Jung, C.Y. and Shin, J.Y.Quay Crane Dual-cycle Plan considering Yard Tractor waiting time.. Korean Institute of Navigation and PortResearch; (2009), p. 220-221.

19 Lee, C.H. and Ha, B.H.Integrated scheduling of yard cranes and yard trucks at container terminals.. The Korean Operations Research and Management Science Society; (2008), p. 531-538.

- TOOLS

-

METRICS

-

- 0 Crossref

- 0 Scopus

- 2,125 View

- 25 Download

- Related articles

-

A Study on the Application of Digital Twin Technology for Container Terminals2020 December;44(6)

Routing of ALVs under Uncertainty in Automated Container Terminals2014 October;38(5)

PDF Links

PDF Links PubReader

PubReader Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print