|

|

| J Navig Port Res > Volume 41(3); 2017 > Article |

žöĒ žēĹ

žĄ†ŽįēžĚė Ūē≠Ūēī žēąž†ĄžĄĪžĚĄ žú†žßÄŪēėÍłį žúĄŪēėžó¨ ŪŹČŪėēžąė ŪÉĪŪĀ¨žóź ž£ľžěÖ„ÜćŽįįž∂úŽźėŽäĒ žĄ†ŽįēŪŹČŪėēžąėŽäĒ Í∑ł žēąžóź ŪŹ¨Ūē®ŽźėžĖī žěąŽäĒ ÍįĀžĘÖ žąėž§ĎžÉĚŽ¨ľŽ°ú žĚłŪēė žó¨ žßÄžó≠ ŪēīžĖĎ ŪôėÍ≤Ĺžóź Ž∂Äž†ēž†ĀžĚł žėĀŪĖ•žĚĄ ž£ľÍ≥† žěąŽč§. ÍĶ≠ž†úŪēīžā¨ÍłįÍĶ¨(IMO)ŽäĒ žĄ†ŽįēŪŹČŪėēžąėŽ•ľ ŪÜĶŪēú žąėž§ĎžÉĚŽ¨ľžĚė žĚīŽŹôžĚĄ ŽßČÍłį žúĄŪēī, 2004ŽÖĄ žĄ†ŽįēŪŹČŪėēžąė žôÄ žĻ®ž†ĄŽ¨ľ ŪÜĶž†ú ŽįŹ ÍīÄŽ¶¨Ž•ľ žúĄŪēú ÍĶ≠ž†úŪėĎžēŞ̥ žĪĄŪÉĚŪēėÍ≥† 2016ŽÖĄ 9žõĒžóź ŽįúŪö®Ūēėžó¨, 2017ŽÖĄ 9žõĒ žĚīŪõĄ ž†ēÍłįÍ≤Äžā¨ÍįÄ ŽŹĄŽěėŪēėŽäĒ Ž™®Žď† žĄ†ŽįēžĚÄ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻėŽ•ľ žĄ§žĻėŪēėŽŹĄŽ°Ě ŪēėžėÄŽč§. žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨ Žį©žčĚžóźŽäĒ ŪôúžĄĪŽ¨ľžßąžĚĄ žĚīžö©Ūēėžó¨ ž≤ėŽ¶¨ŪēėŽäĒ ž†ĄÍłįŽ∂ĄŪēīžčĚ, žė§ž°īžčĚ, žēĹŪíąžčĚÍ≥ľ Ž¨ľŽ¶¨ž†ĀžĚł ž≤ėŽ¶¨Žį©žč̞̳ ŪēĄŪĄį, žěźžôłžĄ†žčĚ ŽďĪžúľŽ°ú ŽāėŽąĄžĖī žßÄŽ©į, ŽĎź ÍįÄžßÄ Žį©žč̞̥ Ūėľžö©Ūēėžó¨ žā¨žö©ŪēėÍłįŽŹĄ ŪēúŽč§. žĚľŽįėž†ĀžúľŽ°ú ŽĻĄžö©Í≥ľ Ūö®žú® Ž©īžóźžĄú ž†ĄÍłįŽ∂ĄŪēīŽį©žčĚžĚī žöįžąėŪēú Í≤ÉžúľŽ°ú žēĆŽ†§ž†ł žěąŽč§. Ž≥ł ŽÖľŽ¨łžóźžĄúŽäĒ žßĀž†ĎžčĚ ž†ĄÍłįŽ∂ĄŪēī žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻėžĚė ÍłįŽ≥ł žõźŽ¶¨, ÍĶ¨žĄĪ žöĒžÜĆ, žú°žÉĀ žčúŪóė Žāīžö©žĚĄ Í≥†žįįŪēėžėÄŽč§. žú°žÉĀžčúŪóėžĚÄ ž†ēŽ∂Äžčú Ūóė žčúžĄ§žĚī žĄ§žĻėŽźėžĖī žěąŽäĒ KIOST ÍĪįž†úŽ∂ĄžõźžóźžĄú 300m3/h ž≤ėŽ¶¨ žö©ŽüČžĚė žě•žĻėŽ°ú žąėŪĖČŪēėžėÄŽč§. žĚī žú°žÉĀžčúŪóėžĚĄ ŪÜĶŪēī žßĀž†ĎžčĚ ž†ĄÍłįŽ∂ĄŪēī žĄ†ŽįēŪŹČŪėēžąė ž≤ė Ž¶¨žě•žĻėÍįÄ IMOžóźžĄú ž†úžčúŪēėÍ≥† žěąŽäĒ Íłįž§ÄžĚĄ ŽßĆž°ĪŪēėÍ≥† Žč§Ž•ł Žį©žčĚžóź ŽĻĄŪēī Ūö®žú®ž†ĀžĚł Í≤ɞ̥ ŪôēžĚłŪēėžėÄŽč§.

ABSTRACT

Ballast water filled into and discharged from the ballast tank of a ship has a negative impact on local marine environment due to various aquatic organisms contained therein. The IMO developed and adopted "The International Convention for the Control and Management of Ships Ballast Water and Sediments, 2004" with the purpose of protecting the marine environment from transfer of harmful aquatic organisms in ballast water carried by ships. The IMO BWM Convention was approved in September 2016 and ships must be equipped with ballast water management system after September 2017. Ships’ ballast water treatment methods are divided into using active substances as electrolytic type, ozone type, chemical dosing type and using physical treatment type as filter type, ultraviolet type. It is also used with a combination of two methods. Electrolysis is superior in terms of cost and efficiency. In this study, basic principles, components, and land base test contents of electrolysis ballast water treatment system, a direct electrolyzed ballast water treatment system, were examined. Land base test was conducted with 300m3/h capacity device at the KIOST Geoje plant where the government test facility was installed. This test validated that the system meets IMO standards.

ŪēīžÉĀžĚĄ žĚīžö©Ūēú Ž¨īžó≠Í≥ľ ÍĶźŪÜĶŽüČžĚī ͳȞÜćŪěą ž¶ĚÍįÄŪē®žóź ŽĒįŽĚľ, žĄ†ŽįēŪŹČŪėēžąėžóź žĚėŪēī ŪēīžĖĎžÉĚŽ¨ľžĚī žĚīŽŹôŪē®žóź ŽĒįŽ•ł ŪôėÍ≤ĹŪĆĆÍīī Ž¨łž†ú ÍįÄ Í∑ł ŽŹôžēą Íĺłž§ÄŪěą ž†úÍłįŽźėžĖī žôĒŽč§. ŽßéžĚÄ Ūēīžó≠žóźžĄú žĚīŽü¨Ūēú žôł Žěė žĻ®žěÖžĘÖžĚė žėĀŪĖ•žúľŽ°ú žÉĚŪÉúÍ≥Ą ÍĶźŽěÄžĚī ŽÜĎ쥎ßĆŪēú žÜ掏ĄŽ°ú ž¶ĚÍįÄŽźė Í≥†, žĚīŽü¨Ūēú žôłŽěė žĻ®žěÖžĘÖžĚė Ž¨łž†úŽäĒ ŪēīžÉĀ ÍĶźŪÜĶŽüČžĚė ž¶ĚÍįÄŽ°ú žĚłŪēė žó¨ Í≥ĄžÜć ŽįúžÉĚŪē† Í≤ÉžúľŽ°ú žėąžÉĀŽźúŽč§.(Kim[2009])

1988ŽÖĄ žļźŽāėŽč§žôÄ Ūėłž£ľÍįÄ žěźÍĶ≠ Ūēīžó≠žóź žú†ŪēīŪēú žĘÖžĚė ž∂úŪėĄ Ž¨łž†úŽ•ľ Í≤ĹŪóėŪēėÍ≥† ž≤ėžĚĆžúľŽ°ú ÍĶ≠ž†úŪēīžā¨ÍłįÍĶ¨žĚė ŪēīžĖĎŪôėÍ≤ĹŽ≥īŪėłžúĄžõź ŪöĆžóź žĚīžóź ŽĆÄŪēú Ž¨łž†úŽ•ľ ž†úÍłįŪēėžėÄŽč§. 1993ŽÖĄ IMO žīĚŪöƞ󟞥ú Res. A. 774(18)-‚ÄúGuidelines for preventing the introduction of unwanted aquatic organism and pathogens from ship‚Äôs ballast water and sediment discharges‚Ä̞̥ žĪĄŪÉĚŪēėžėÄÍ≥†, 1997 ŽÖĄ IMO ž†ú20žį® žīĚŪöƞ󟞥úŽäĒ Res. A. 868(20)-‚ÄúGuidelines for the control and management of ship‚Äôs ballast water to minimize the transfer of harmful aquatic organism and pathogens‚Ä̞̥ žĪĄŪÉĚŪēėžėÄŽč§. žĚīŽü¨Ūēú ŽÖłŽ†•žĚė Í≤įÍ≥ľŽ°ú 2004ŽÖĄ 2žõĒ ÍĶ≠ž†úŪēīžā¨ÍłįÍĶ¨(IMO)ŽäĒ BWM Convention(The International Convention for the Control and Management of Ships Ballast Water and Sediments, 2004)žĚĄ žĪĄŪÉĚŪēėžėÄŽč§. žĄ†ŽįēžĚī Ūē≠ ŽßĆ Žāīžóź žěÖŪē≠ŪēėÍłį ž†Ą žĚľž†ēŪēú Ūēīžó≠žóźžĄú žĄ†ŽįēŪŹČŪėēžąėŽ•ľ ÍĶźŪôėŪēėŽäĒ Žį©žēąÍ≥ľ žĄ†ŽįēŪŹČŪėēžąėŽ•ľ Ž¨ľŽ¶¨, ŪôĒŪēôž†ĀžĚł Žį©Ž≤ēžúľŽ°ú žāīÍ∑†, žÜĆŽŹÖŪēėŽäĒ ŽĎź ÍįÄžßÄ Žį©žēąžĚī žĪĄŪÉĚŽźėžóąŽč§. žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻėÍįÄ ÍįúŽįúŽźėÍłį ž†ĄÍĻĆžßÄŽäĒ ÍĶźŪôėŪēėŽäĒ Žį©žčĚžúľŽ°ú ž≤ėŽ¶¨ŪēėÍ≥†, ÍįúŽįú ŪõĄžóźŽäĒ žĄ†ŽįēŪŹČŪėē žąė ž≤ėŽ¶¨žě•žĻėŽ•ľ žĄ§žĻėŪēėžó¨ ž≤ėŽ¶¨Ūēīžēľ ŪēúŽč§. 2016ŽÖĄ 9žõĒžóź ŪėĎžēĹžĚī žäĻžĚłŽźėžĖī 2017ŽÖĄ 9žõĒ žĚīŪõĄžóź ÍĶ≠ž†úŪē≠Ūēīžóź žĘÖžā¨ŪēėŽäĒ Ž™®Žď† žĄ†Žįē žĚÄ ž†ēÍłįÍ≤Äžā¨ ŽŹĄŽěė ž†ĄÍĻĆžßÄ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻėŽ•ľ žĄ§žĻėŪēėžó¨žēľ ŪēúŽč§.(Lloyd's Register[2007])

ŪėĄžě¨ÍĻĆžßÄ ÍįúŽįúŽźú žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻėŽäĒ Ž≥ĎžõźÍ∑†žĚĄ ŪŹ¨Ūē® Ūēú žąėž§ĎžÉĚŽ¨ľžĚĄ ŪôĒŪēôž†ĀžúľŽ°ú ž≤ėŽ¶¨ŪēėŽäĒ žěĎžö©žĚĄ ŪēėŽäĒ ŪôúžĄĪŽ¨ľžßą(žĚī Ūēė ŪôúžĄĪŽ¨ľžßą(AS)žĚīŽĚľ Ūē®)žĚĄ žā¨žö©ŪēėŽäĒ ž†ĄÍłįŽ∂ĄŪēīŽ≤ē, žė§ž°īž≤ėŽ¶¨ Ž≤ē, žēĹŪíąž£ľžěÖŽ≤ē ŽďĪÍ≥ľ, Ž¨ľŽ¶¨ž†ĀžĚł Žį©Ž≤ēžĚĄ žā¨žö©ŪēėŽäĒ žěźžôłžĄ† ž°įžā¨ Ž≤ē, ŪēĄŪĄįž≤ėŽ¶¨Ž≤ē ŽďĪ žó¨Žü¨ žĘÖŽ•ėÍįÄ ÍįúŽįúŽźėžĖī žč§žö©ŪôĒ Žźėžóą Žč§.(Jung[2013])

žĶúÍ∑ľžóź ž£ľŽ°ú žĄ†Žįēžóź žĄ§žĻėŽźėŽäĒ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻė Íłįžą† žĚÄ ŽĆÄŽ∂ÄŽ∂Ą žßĀ„ÜćÍįĄž†Ď ž†ĄÍłįŽ∂ĄŪēīžčĚ, žěźžôłžĄ† ž°įžā¨žčĚžĚīŽč§. Í∑ł žĚīžú† ŽäĒ žöīž†ĄžĚī žēąž†ēž†ĀžĚīŽ©į ŽĻĄžö©žĚī ŽĻĄÍĶźž†Ā ž†ÄŽ†īŪēėŽ©į žú†žßÄŽ≥īžąėÍįÄ žČĹ Í≥† ž≤ėŽ¶¨ Ūö®Í≥ľÍįÄ Ūôēžč§ŪēėÍłį ŽēĆŽ¨łžĚł Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§. Ž≥ł ŽÖľŽ¨łžóź žĄúŽäĒ žßĀž†Ď ž†ĄÍłįŽ∂ĄŪēīžčĚ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻėžĚė ÍłįŽ≥łžõźŽ¶¨, ÍĶ¨žĄĪ žöĒžÜĆžôÄ IMOžóźžĄú ž†úžčúŪēėÍ≥† žěąŽäĒ ŪôúžĄĪŽ¨ľžßąžĚė žĶúžĘÖžäĻžĚł Íłįž§Ä ŽįŹ ž†ēŽ∂ÄŪėēžčĚ žäĻžĚł Íłįž§ÄžĚĄ ŽßĆž°ĪŪēėÍłį žúĄŪēīžĄú žąėŪĖČŪēú žú°žÉĀžčúŪóė Žāīžö© Í≥ľ Í≤įÍ≥ľŽ•ľ Í≥†žįįŪēėÍ≥†žěź ŪēúŽč§.

ž†ĄŪēīž°įžĚė ž†ĄÍłįŪôĒŪēôž†Ā žāīÍ∑† ŽįėžĚĎžĚÄ Žč§žĚĆÍ≥ľ ÍįôŽč§. žĚī Í≥ľž†ēžóź žĄú ŪēīžąėžĚė ž†ĄÍłį Ž∂ĄŪēī ž§Ďžóź žĖĎÍ∑ĻžóźžĄú žóľžÜĆ(Cl2)ÍįÄ žÉĚžĄĪŽźúŽč§.

žĚĆÍ∑ĻžóźžĄúŽäĒ žąėžāįŪôĒŽāėŪ䳎•®Í≥ľ žąėžÜĆ(H2)ÍįÄ žÉĚžĄĪŽźúŽč§.

ž†ĄÍłįŽ∂ĄŪēīžĚė ž†Ąž≤īž†ĀžĚł ŽįėžĚĎžĚÄ Žč§žĚĆÍ≥ľ ÍįôŽč§.

žóľžÜĆŽäĒ Ž¨ľÍ≥ľ ž¶Čžčú ŽįėžĚĎŪēėžó¨ žį®žēĄžóľžÜĆžāį(HOCl) ŽįŹ ŽĮłžÉĚŽ¨ľžĚĄ žāįŪôĒžčúŪā§ŽäĒ Žä•Ž†•žĚĄ ÍįĞߥ žį®žēĄžóľžÜĆžāįžóľ(OCl-)žĚĄ žÉĚžĄĪŪēú Žč§.(Yoon[2005])

ŽėźŪēú, žį®žēĄžóľžÜĆžāįžĚÄ ž£ľŽ°ú pHÍįÄ ž¶ĚÍįÄŪē®žóź ŽĒįŽĚľ žąėžÜĆžĚīžė® (H+)Í≥ľ žį®žēĄžóľžÜĆžāįžĚīžė®(OCl-)žúľŽ°ú Ž∂ĄŽ¶¨ŽźėÍ≥†, pHÍįÄ ÍįźžÜĆŪēėŽ©ī Žč§žčú Í≤įŪē©Ūēėžó¨ HOClžĚī ŽźúŽč§.

ž†ĄÍłįŽ∂ĄŪēī Í≥ľž†ēžóźžĄú žÉĚžĄĪŽźú NaOCl, HOCl, OCl- ŽďĪžĚĄ ŪôúžĄĪ Ž¨ľžßą(Active Substances) ŽėźŽäĒ žīĚ žěĒŽ•ė žāįŪôĒž†ú(TRO : Total Residual Oxidzer)ŽĚľÍ≥† ŪēėŽäĒŽćį, žĚīŽď§Í≥ľ žĚī žôłžóź ž†ĄžúĄžį®žôÄ ŽĚľŽĒĒ žĻľžóź žĚėŪēī ŽĮłžÉĚŽ¨ľžĚÄ žāīÍ∑†ŽźúŽč§.(Kim[2009])

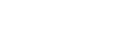

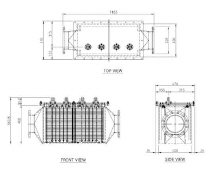

žßĀž†ĎžčĚ ž†ĄÍłįŽ∂ĄŪēī ž≤ėŽ¶¨žě•žĻėŽäĒ Plankill Pipe Unit, Electrolyzer Unit, Neutralization Unit, System Control Unit žúľŽ°ú ÍĶ¨žĄĪŽźėžĖī žěąŽč§. žĄ†ŽįēžĚė ŪŹČŪėēžąėŽäĒ sea chestžóźžĄú ŽįłŽü¨žä§ Ūäł ŪéĆŪĒĄŽ•ľ žā¨žö©Ūēėžó¨ ŪĚ°žěÖŽźėžĖī Plankill Pipe UnitžúľŽ°ú žú†žěÖŽźú Žč§. Plankill Pipe UnitžóźžĄúŽäĒ ŽāúŽ•ėÍįÄ ŽįúžÉĚŽźėžĖī ÍĶ¨ž°įŽ¨ľžóź ž∂©ŽŹĆ Ūēėžó¨ ŪôúžĄĪŽ¨ľžßąžóź ŽĻĄÍĶźž†Ā ÍįēŪēú 50„éõ žĚīžÉĀ ŪĀ¨ÍłįžĚė žąėž§Ď žÉĚŽ¨ľžóź ž∂©Í≤©Í≥ľ žÜźžÉĀžĚĄ ž§ÄŽč§. žÜźžÉĀŽźú žú†Íłįž≤īŽď§žĚÄ Electrolyzer Unitžúľ Ž°úŽ∂ÄŪĄį žÉĚžĄĪŽźú ŪôúžĄĪŽ¨ľžßą(AS)žóź žĚėŪēī 2žį® žāīÍ∑†ŽźúŽč§. žĚīŽ†áÍ≤Ć ž≤ė Ž¶¨Žźú ŪŹČŪėēžąėžóźŽäĒ žěĒŽ•ė žāįŪôĒž†úÍįÄ Žā®žēĄ žěąžĖī ŽįłŽü¨žä§Ūäł ŪÉĪŪĀ¨ Žāī žóź ž†Āžě¨ŽźėžĖī žěąŽäĒ ŽŹôžēą žú†Íłįž≤īŽäĒ žě¨žĄĪžě•Ūē† žąė žóÜŽč§.

Fig. 2 Plankill PipeŽäĒ ŽįłŽü¨žä§Ūäł ŪéĆŪĒĄŽ°ú ŪĚ°žěÖŪēú ŪēīžąėÍįÄ ž≤ėžĚĆ žßÄŽāėŽäĒ Í≥≥žúľŽ°ú ŪēúÍĶ≠ž°įžĄ†ŪēīžĖĎÍłįžěźžě¨žóįÍĶ¨žõź Ūö®Žä•žčúŪóėÍ≥ľ žú°žÉĀžčúŪóėžóźžĄú ŪĀ¨Íłį 50„éõ žĚīžÉĀžĚė ŽŹôŽ¨ľžĄĪ ŪĒĆŽěĎŪĀ¨ŪܧžĚł Artemia salinaŽ•ľ ŽĆÄžÉĀžúľŽ°ú 3ŪöĆ žč§žčúŪēėžó¨ ŪôēžĚłŪēú Í≤įÍ≥ľ, žēĹ 50% žā¨Ž©łŽźė ŽäĒ Í≤ɞ̥ ŪôēžĚłŪēėžėÄŽč§.(2013 KTM IMO Final application Appendix 3, pp.13ÔĹě14) žĚīÍ≤ÉžĚÄ ŪēĄŪĄįžôÄ ÍįôžĚÄ Ž¨ľŽ¶¨ž†Ā ž†Ąž≤ėŽ¶¨ žě•žĻėŽ°úžĄú, ŽßČŪěėžĚī žóÜÍ≥† Ž≥īžąėÍįÄ ÍĪįžĚė ŪēĄžöĒ žóÜžúľŽ©į žąėŽ•ėžóź žĚėŪēī žěĎŽŹôŪēėŽĮÄŽ°ú Ž≥ĄŽŹĄžĚė žöīž†Ą žóźŽĄąžßÄÍįÄ ŪēĄžöĒ žóÜŽäĒ žě•ž†źžĚĄ ÍįÄžßÄÍ≥† žěąŽč§.

Fig. 3 ElectrolyzerŽäĒ žĄ†ŽįēžĚė main ballast pipe linežóź žßĀ ž†Ď žĄ§žĻėŽźėŽ©į, ž†ĄÍłįŽ∂ĄŪēī Í≥ľž†ēžóźžĄú žÉĚžĄĪŽźėŽäĒ ŪôúžĄĪŽ¨ľžßą(AS)žĚÄ Ūēī žąėžôÄ Íłįžąė ŽāīžĚė žąėž§Ď žÉĚŽ¨ľžĚĄ žā¨Ž©łžčúŪā§Íłįžóź Žß§žöį Ūö®žú®ž†ĀžĚīŽ©į žěĒŽ•ėžĄĪžĚī žěąžĖī ŽįłŽü¨žä§Ūäł ŪÉĪŪĀ¨Ž°ú žú†žěÖ ŪõĄžóźŽŹĄ žě¨žĄĪžě•žĚĄ žĖĶž†úŪēú Žč§.

žĚīÍ≤ÉžĚÄ ŪôúžĄĪŽ¨ľžßą(AS)žĚī ŪŹ¨Ūē®Žźú ŽįłŽü¨žä§Ūäł ŪÉĪŪĀ¨ ŽāīžĚė ž≤ė Ž¶¨žąėŽ•ľ žĄ†žôłŽ°ú Žįįž∂úŪē† ŽēĆ ŪēīžąėžôÄ žú†žā¨Ūēú ŽÜ掏ĄŽ°ú ž§ĎŪôĒžčúŪā§ŽäĒ ÍłįŽä•žĚĄ ŪēúŽč§. ž§ĎŪôĒž†úŽ°úŽäĒ Sodium thiosulfate žąėžö©žē°(25% ŽÜć ŽŹĄ)žĚĄ žā¨žö©ŪēėŽ©į, ž£ľžěÖŽüČžĚÄ de-ballasting flow ratežôÄ TRO ŽÜć ŽŹĄžóź žĚėŪēī ž†úžĖīŽźúŽč§. Žįįž∂úžąėŽäĒ žĶúŽĆÄ Žįįž∂ú Ūóąžö© ŽÜ掏Ą (Maximum Allowable Discharge Concentration : MADC) 0.2mg/L žĚīŪēėŽ°ú Žįįž∂úŪēīžēľ ŪēúŽč§.

žĚīÍ≤ÉžĚÄ Electrolyzer UnitžóźžĄú žÉĚžĄĪŽźú ŪôúžĄĪŽ¨ľžßą(AS)žĚė ŽÜć ŽŹĄŽ•ľ ÍįźžßÄŪēėŽäĒ žě•žĻėžĚīŽ©į žĶúŽĆÄ 13ppmÍĻĆžßÄ žł°ž†ēŪē† žąė žěąŽč§. žĚľ Žįėž†ĀžúľŽ°ú ballasting žčúžóźŽäĒ ž†ĄÍłįŽ∂ĄŪēī žě•žĻė ŪõĄŽč®žóź TRO sensor Ūēú ÍįúÍįÄ žā¨žö©ŽźėÍ≥†, de-ballasting žčúžóźŽäĒ ŽįłŽü¨žä§Ūäł ŪÉĪ ŪĀ¨žóźžĄú AS ŽÜ掏ĄŽ•ľ žł°ž†ēŪēėÍłį žúĄŪēī ž§ĎŪôĒžě•žĻė ŪÜĶÍ≥ľ ž†Ąžóź ŪēėŽāė, ž§ĎŪôĒ ŪõĄ Žįįž∂ú ŽÜ掏ĄŽ•ľ žł°ž†ēŪēėÍłį ž†Ąžóź ŪēėŽāėŽ°ú, žīĚ 2ÍįúžĚė TRO sensorÍįÄ žā¨žö©ŽźúŽč§.

žßĀž†Ď ž†ĄÍłįŽ∂ĄŪēīžčĚ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻėžĚė žú°žÉĀ žčúŪóėžĚÄ 2013ŽÖĄ žēĹ 6ÍįúžõĒÍįĄ ž†ēŽ∂ÄžčúžĄ§žĚł KIOST(Korea Institute of Ocean Science & Technology) ÍĪįž†ú Ž∂ĄžõźžóźžĄú žč§žčúŽźėžóąŽč§.

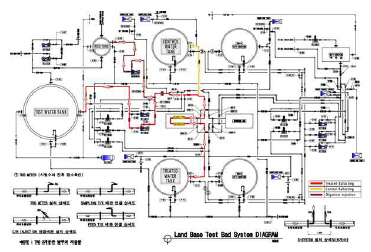

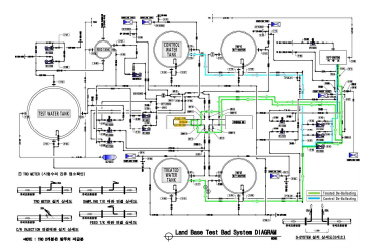

Fig. 7žĚÄ KIOST žúĄžĻėžôÄ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻėÍįÄ žčúŪóėžčú žĄ§žóź žĄ§žĻėŽźú Ž™®žäĶžĚīŽč§. žßĀž†Ď ž†ĄÍłįŽ∂ĄŪēīžčĚ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻė ŽäĒ 20 feet container žēąžóź Ž™®Žď† žě•žĻėÍįÄ žĄ§žĻėŽźėžóąÍ≥†(TRO sensorŽßĆ žôłŽ∂Äžóź žĄ§žĻė), BallastingÍ≥ľ de-Ballasting process ŪÖĆžä§Ū䳎•ľ žßĄŪĖČŪēėžėÄŽč§.

Ballastingžčú žú†žěÖžąėŽäĒ ŽįłŽü¨žä§Ūäł ŪéĆŪĒĄžóź žĚėŪēī ŽĮłžÉĚŽ¨ľžóź Ž¨ľŽ¶¨ž†ĀžúľŽ°ú žÜźžÉĀ ŽėźŽäĒ ž∂©Í≤©žĚĄ ž£ľŽäĒ Plankill Pipe UnitžĚĄ žßÄŽāė Í≤Ć ŽźėÍ≥† Í∑ł ŪõĄ ŪôúžĄĪŽ¨ľžßą(AS)Ž•ľ žÉĚžāįŪēėŽäĒ ž†ĄŪēīž°įŽ•ľ ŪÜĶÍ≥ľŪē®žúľ Ž°úžć® žôĄž†ĄŪěą žāīÍ∑†ŽźúŽč§. žĚīŽēĆ žÉĚžāįŽźú ŪôúžĄĪŽ¨ľžßą(AS)žĚÄ TRO sensoržóź žĚėŪēī žěźŽŹôž†ĀžúľŽ°ú Ž™®ŽčąŪĄįŽßĀ ŽźėŽ©į, Ballasting žčúžĚė žĶú ŽĆÄ Ūóąžö© TRO ŽÜ掏ĄŽäĒ 10mg/LžĚīŽč§. de-Ballasting žčú ŽįłŽü¨žä§ Ūäł ŪÉĪŪĀ¨ ŽāīžĚė ž≤ėŽ¶¨žąėŽ•ľ žĄ†žôłŽ°ú Žįįž∂úžčúŪā§Íłį ž†Ąžóź ŽįłŽü¨žä§Ūäł ŪÉĪ ŪĀ¨ ŽāīžĚė žěĒŽ•ėžóľžÜĆŽ•ľ ž§ĎŪôĒžčúŪā§Íłį žúĄŪēī ž§ĎŪôĒž†úŽ•ľ ž£ľžěÖŪēúŽč§. ž§Ď ŪôĒž†úŽ°úŽäĒ sodium thiosulfate žąėžö©žē°žĚĄ žā¨žö©ŪēėŽ©į, žĶúŽĆÄ Žįįž∂ú Ūóąžö© ŽÜ掏Ą(Maximum Allowable Discharge Concentration) 0.2mg/L ŽĮłŽßƞ̥ ŽßĆž°ĪžčúŪā§Íłį žúĄŪēī ž§ĎŪôĒž†ú ž£ľžěÖŽüČžĚÄ žßÄžÜ枆Āžúľ Ž°ú ž†úžĖīŪēúŽč§.

žú°žÉĀžčúŪóėžóź ŽĆÄŪēú žčúŪóėÍ∑úÍ≤©žĚÄ ŪēīžĖĎžąėžāįŽ∂ÄÍ≥†žčú ž†ú2013-56 Ūėł, Ž≥ĄŪĎú 4žôÄ 6 ŽįŹ IMO G8 žßÄžĻ®žĄú(IMO Res. MEPC. 174(58). Annex. PART 2, 2.3, 2.4 and Part 4)Ž•ľ ŽĒįŽěźŽč§.(Kim[2012])

Table 1žĚÄ žčúŪóėžĚī žč§žčúŽźėŽäĒ žóľŽ∂ĄŽ≥Ą žąėžßąžóź ŽĆÄŪēú Íłįž§ÄžĚīŽ©į ŽßĆž°ĪžĚĄ Ž™ĽŪēėŽ©ī žčúŪóėžĚī Ž¨īŪö®ÍįÄ ŽźúŽč§. psuŽäĒ žč§žö©žóľŽ∂ĄŽč®žúĄžĚīŽ©į ž†ĄÍłįž†ĄŽŹĄŽŹĄŽ°ú žł°ž†ēŪēú žóľŽ∂ĄžĚė ÍįížĚĄ ŪĎúÍłįŪēú Í≤ÉžĚīÍ≥†, DOC(Dissolved Organic Carbon)ŽäĒ žö©ž°īžú†ÍłįŪÉĄžÜĆžĚīŽ©į POC(Particulate Organic Carbon)ŽäĒ žěÖžěźžĄĪžú†ÍłįŪÉĄžÜĆžĚīÍ≥† Ž¨ľ žÜćžóź Žď§žĖī žěąŽäĒ ŪÉĄžÜĆŽ•ľ ŽāėŪÉÄŽāłŽč§. TSS(Total Supended Solids)ŽäĒ žīĚŽ∂Äžú†Ž¨ľžßąžĚīŽ©į Ž¨ľžÜćžóź Žď§žĖīžěąŽäĒ ŪÉĀŽŹĄŽ•ľ ŽÜížēĄžßÄÍ≤Ć ŪēėŽäĒ ŪėĄŪÉĀŽ¨ľžßąžĚīŽč§.

Ūēīžąė ŽįŹ Íłįžąė žčúŪóėžĚĄ žúĄŪēī KIOST žčúŪóė žčúžĄ§ žĚłÍ∑ľžĚė Žā® ŪēīžēąžóźžĄú ŪéĆŪĒĄŽ•ľ ŪÜĶŪēī Test water tankžóź žĪĄžõĆ žóľŽŹĄŽ•ľ žł°ž†ē ŪēėžėÄŽč§. ŽėźŪēú organism densityŽ•ľ ŪėĄžě•žóźžĄú žßĀž†Ď žł°ž†ēŪēú ŪõĄ žĚľŽįėžĄłÍ∑†, ŽŹôŽ¨ľžĄĪ ŪĒĆŽěĎŪĀ¨Ūܧ, žčĚŽ¨ľžĄĪ ŪĒĆŽěĎŪĀ¨ŪܧžĚĄ Feed tankžóź ž£ľžěÖŪēėžėÄžúľŽ©į, Í∑ł ŪõĄžóź žčúŪóė Íłįž§Ä žĚīžÉĀžĚė žąėžßąžĚĄ Žßěž∂ĒÍłį žúĄŪēė žó¨ starch žôÄ glucoseŽ•ľ Test water tankžóź Ūą¨žěÖŪēėžėÄŽč§.

Ballasting process žčúžěĎ ž†Ąžóź ŽįłŽłĆžĚė line-up ž†źÍ≤Ğ̥ Ūēė Í≥† main ballast linežĚė ŽįłŽłĆŽ•ľ ÍįúŽį©Ūēėžó¨ ballast pumpŽ•ľ ÍįÄŽŹô žčúžľįžúľŽ©į Í∑łžôÄ ŽŹôžčúžóź ž†ĄÍłįŽ∂ĄŪēī žě•žĻėžóź ž†ĄžõźžĚĄ Í≥ĶÍłČŪēėžėÄŽč§. žĚī ŽēĆ, Feed tank ŽāīžĚė ŽĮłžÉĚŽ¨ľŽď§žĚÄ feed pumpŽ•ľ ŪÜĶŪēī ballast pipe linežúľŽ°ú ž£ľžěÖŽźėžóąŽč§. žßĀž†Ď ž†ĄÍłįŽ∂ĄŪēīžčĚ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨ žě•žĻėžĚė ž≤ėŽ¶¨žö©ŽüČžĚÄ 300m3/hžĚīŽāė ž†ēŽ∂ÄžčúŪóėžčúžĄ§žĚė žĶúŽĆÄ žö©ŽüČžĚī 250m3/hžĚīŽĮÄŽ°ú ŽįúŽĚľžä§Ūäł ŪéĆŪĒĄŽäĒ 500m3/hrŽ•ľ žú†žßÄŪēėžėÄžúľŽ©į, ž≤ėŽ¶¨žąė(250m3/hr)ŽäĒ Treated water tank(T1)Ž°ú, ŽĮłž≤ėŽ¶¨žąė (250m3/hr)ŽäĒ Control water tank(C1)Ž°ú ÍįĀÍįĀ Ž≥īŽāīž°ĆŽč§.

Ballasting process ŽŹôžēą ŪēīžąėžôÄ Íłįžąė ŽāīžĚė ŽĮłžÉĚŽ¨ľžĚĄ žāī Í∑†ŪēėÍłį žúĄŪēī Electrolyzer unitžóźžĄú žĚĄ žÉĚžĄĪŪēėžėÄŽč§. žĚī ŪôúžĄĪŽ¨ľ žßąžĚė žĶúŽĆÄ Ūóąžö©ŽÜ掏ĄŽäĒ ŽĮłžÉĚŽ¨ľžĚĄ ž∂©Ž∂ĄŪěą žā¨Ž©łžčúŪā¨ žąė žěąŽŹĄŽ°Ě žēĹ 10mg/LžĚĄ žú†žßÄŪēėžėÄŽč§.

Electrolyzer unitžĚĄ ŪÜĶÍ≥ľŪēú ŪõĄ TRO ŽÜ掏Ą 10mg/LžĚė ž†ĄŪēī žąė(electrolyzed water) žĚľŽ∂ÄŽ•ľ Plankill Pipe UnitžĚė ž†ĄŽč®žúľŽ°ú Ž≥īŽāīžĖī žąúŪôėžčúŪā®Žč§. žĚīŽü¨Ūēú žąúŪôė ÍłįŽä•žĚÄ žčúžä§ŪÖúžĚī žöīž†Ą ž§ĎžĚī ÍĪįŽāė žěĎŽŹôžĚī Ž©ąž∂ĒžóąžĚĄ ŽēĆ žąėž§Ď žÉĚŽ¨ľžĚī Plankill Pipe Unit Žāī Ž∂Äžóź Ž∂Äžį©, ž¶ĚžčĚŪēėžó¨ žÉĚžĄĪŽźėŽäĒ žÉĚŽ¨ľŽßČ(biofilm)žĚė žÉĚžĄĪžĚĄ žĖĶž†ú žčúŪā¨ žąė žěąŽč§. Ballasting processžóźžĄú ŽįúžÉĚŽźėŽäĒ ÍįÄžä§ Ž∂ĄžĄĚžĚĄ žúĄŪēī ž†ĄŪēīž°į ŪõĄŽč®Í≥ľ treated water tank(T1)žóźžĄú žÉėŪĒĆŽßĀžĚĄ žč§ žčúŪēėžėÄŽč§. žßĀž†Ď ž†ĄÍłįŽ∂ĄŪēīžčĚ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻėžĚė ballasting processžĚė flow diagramžĚÄ Fig. 8žóź ŽāėŪÉÄŽāīžóąŽč§.

de-Ballasting process ŽŹôžēą Treated water tank(T1)žóź žěąŽäĒ ž≤ėŽ¶¨žąėŽäĒ žĄ†žôłŽ°ú Žįįž∂úŪēėÍłį ž†Ą žěĒŽ•ėžóľžÜĆŽ•ľ ž†úÍĪįŪēėÍłį žúĄŪēė žó¨ ž§ĎŪôĒž°į(neutralization unit)žóź žĚėŪēī ž§ĎŪôĒ ž≤ėŽ¶¨ŽźúŽč§. žĚīŽäĒ Žįį ž∂úžąėŽ•ľ žěźžóį ŪēīžąėžôÄ žú†žā¨ŪēėÍ≤Ć ž§ĎŪôĒŪē®žúľŽ°úžć® ŪēīžĖĎ žÉĚŪÉúÍ≥Ąžóź ŽĮł žĻėŽäĒ žėĀŪĖ•žĚĄ žĶúžÜĆŪôĒŪēėÍłį žúĄŪē®žĚīŽč§. ž§ĎŪôĒžóź žā¨žö©ŽźėŽäĒ ž§ĎŪôĒž†úŽ°ú ŽäĒ sodium thiosulfate žąėžö©žē°(ŽÜ掏Ą 25%)žĚĄ žā¨žö©ŪēėŽ©į, ž≤ėŽ¶¨žąė žĚė žěĒŽ•ė TRO ŽÜ掏ĄžôÄ discharge flow ratežóź žĚėŪēī Ūą¨žěÖŽüČžĚī Í≤įž†ēŽźúŽč§. de-Ballasting processŽ•ľ žčúžěĎŪēėÍłį ž†Ąžóź ultra pure waterŽ•ľ žā¨žö©Ūēėžó¨ 2ÍįúžĚė TRO sensoržĚė žěĎŽŹôžÉĀŪÉúŽ•ľ ŪôēžĚłŪēėžėÄ žúľŽ©į Í∑łŽēĆžĚė TRO ŽÜ掏ĄŽäĒ 0.00mg/LžėÄŽč§. Treated water tank(T1)Ž•ľ mixingŪēú ŪõĄžóź de-Ballasting linežĚė ŽįłŽłĆŽ•ľ ŪôēžĚł ŪēėÍ≥† de-Ballasting pumpŽ•ľ ÍįÄŽŹôŪēėŽ©īžĄú Í≥Ķž†ēžĚī žčúžěĎŽźėžóąŽč§.

de-Ballasting processžóźŽäĒ 2ÍįúžĚė TRO sensorÍįÄ žā¨žö©Žźė žóąŽäĒŽćį, ŪēėŽāėŽäĒ ž§ĎŪôĒž†Ą Treated water tank(T1)žĚė ž≤ėŽ¶¨žąėžĚė žěĒŽ•ė TRO ŽÜ掏ĄŽ•ľ žł°ž†ēŪēėÍ≥† Žč§Ž•ł ŪēėŽāėŽäĒ ž§ĎŪôĒŪõĄžĚė žěĒŽ•ė TRO ŽÜ掏ĄŽ•ľ žł°ž†ēŪēėŽäĒŽćį žā¨žö©ŽźėžóąžúľŽ©į, žĚīŽēĆžĚė Maximum Allowable Discharge Concentration(MADC)ŽäĒ 0.2mg/LžĚĄ žú† žßÄŪēėžėÄŽč§.

ž§ĎŪôĒž†úžĚė Ūą¨žěÖŽüČžĚÄ Treated water tank(T1)žĚė žěĒŽ•ė TRO ŽÜ掏Ąžóź ŽĒįŽĚľ žÉĀžĚīŪēėŽāė, žĚľŽįėž†ĀžúľŽ°ú ŪēīžąėžóźžĄúŽäĒ 190ÔĹě 270ml/min, ÍłįžąėžóźžĄúŽäĒ 20ÔĹě80ml/minÍįÄ žā¨žö©ŽźėžóąŽč§. žĚīŽäĒ ž§Ď ŪôĒ Í≥ĶžčĚžóź žĚėŪēú žĚīŽ°†Ūą¨žěÖŽüČ(theoretical dosage rate) Ž≥īŽč§ŽäĒ žēĹÍįĄ ŽÜížĚÄ ÍįížĚĄ Ž≥īžėÄŽč§. žßĀž†Ď ž†ĄÍłįŽ∂ĄŪēīžčĚ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě• žĻėžĚė de-ballasting processžĚė flow diagramžĚÄ Fig. 9žóź ŽāėŪÉÄ ŽāīžóąŽč§.

žčúŪóėžĚÄ žóľŽ∂ĄžĚī 10psu žĚīžÉĀ žį®žĚīÍįÄ ŽāėŽäĒ ÍĶ¨ÍįĄžóźžĄú ÍįĀÍįĀ 5 ŪöĆ ŪÖĆžä§Ūäł(1set)Ž•ľ Ūēīžēľ ŪēúŽč§. žßĀž†Ď ž†ĄÍłįŽ∂ĄŪēīžčĚ žĄ†ŽįēŪŹČŪėēžąė ž≤ė Ž¶¨žě•žĻėžĚė žú°žÉĀžčúŪóėžĚÄ Ūēīžąė(>32psu)žôÄ Íłįžąė(20-22psu)žóźžĄú IMOžĚė G8Í≥ľ G9žóź ŽĒįŽĚľ žč§žčúŽźėžóąŽč§. ž†ĄŪēīž°įžóź žú†žěÖŽźėÍłį ž†ĄžĚė žčúŪóėžąėžĚė ÍłįŽ≥ł žąėžßąÍ≥ľ žÉĚŽ¨ľ Íįúž≤īžąėŽäĒ Table 2(žąėžßą žł°ž†ē) ŽįŹ Table 3(žÉĚŽ¨ľ Íįúž≤īžąė žł°ž†ē)Í≥ľ ÍįôžĚī žł°ž†ēŽźėžĖī žóľŽ∂Ą, žąėžßą(žīĚŽ∂Ä žú†Ž¨ľžßą, žö©ž°īžú†ÍłįŪÉĄžÜĆ, žěÖžěźžú†ÍłįŪÉĄžÜĆ), žąėž§ĎžÉĚŽ¨ľ(50„éõ žĚīžÉĀ, 1 0ÔĹě50„éõ, žĚľŽįėžĄłÍ∑†) žčúŪóė ÍįÄŽä• Íłįž§ÄžĚĄ ŽßĆž°ĪŪēėžėÄŽč§.

Basic water parameters of test (challenge) water

Viable organisms of test(challenge) water

žčúŪóė ž°įÍĪī žł°ž†ē ŪõĄ ž≤ėŽ¶¨žě•žĻėŽ•ľ žöīž†ĄŪēėžėÄÍ≥† ŪŹČŪėēžąėŽ•ľ ž£ľ žěÖŪēėŽäĒ ŽŹôžēą žčúŪóėžąėÍįÄ ž†ĄŪēīž°įŽ•ľ ŪÜĶÍ≥ľŪēėŽ©īžĄú ž†ĄÍłįŽ∂ĄŪēīŽźėžĖī žÉĚ žĄĪŽźėŽäĒ žĶúŽĆÄ TRO ŽÜ掏ĄŽäĒ Table 4žóź ŽāėŪÉÄŽāł ŽįĒžôÄ ÍįôžĚī 10¬Ī0.58ppm žĚīžóąŽč§. 5žĚľ ŽŹôžēą ŪÉĪŪĀ¨žóź Ž≥īÍīÄŪēú ŪõĄ Žįįž∂ú žčúžóź žěĒ Ž•ė TRO ŽÜ掏ĄÍįÄ 0.2ppmŽ≥īŽč§ ŽÜížēĄ Žįįž∂ú Íłįž§Ä 0.2ppm žĚīŪēėŽ°ú ŽźėŽŹĄŽ°Ě ž§ĎŪôĒž†úŽ•ľ žĄěžĖī Žįįž∂úŪēėžėÄŽč§. ž£ľžěÖ ŽįŹ Žįįž∂ú žčúžóź žł°ž†ēŽźú TRO ŽÜ掏ĄžôÄ ž≤ėŽ¶¨ ŪõĄ žÉĚŽ¨ľ Íįúž≤īžąėŽäĒ Table 5žóź ŽāėŪÉÄŽāīžóąŽč§. ŪĀ¨Íłį 50„éõ žĚīžÉĀžĚė žÉĚŽ¨ľžĚÄ 0ÔĹě2ÍįúŽ°ú Íłįž§Ä 1m3ŽčĻ 10Íįú žĚīŪēė, 1 0ÔĹě50„éõ žÉĚŽ¨ľžĚÄ 0ÔĹě1ÍįúŽ°ú Íłįž§Ä 1mlŽčĻ 10Íįú žĚīŪēė, ŽĆÄžě•Í∑† 0ÔĹě 2cfuŽ°ú Íłįž§Ä 100mlŽčĻ 250cfu žĚīŪēė, žě•ÍĶ¨Í∑† 0ÔĹě75cfuŽ°ú Íłįž§Ä 100mlŽčĻ 100cfu žĚīŪēė, ŽĻĄŽłĆŽ¶¨žė§ žĹúŽ†ąŽĚľÍ∑† 0žúľŽ°ú Íłįž§Ä 100mlŽčĻ 1cfu žĚīŪēėÍįÄ Í≤Äž∂úŽźėžĖī žÉĚŽ¨ľžĚė žě¨žĄĪžě• žóÜžĚī ž≤ėŽ¶¨ÍįÄ žěė ŽźėžóąŽč§. Í∑łŽü¨Žāė Table 5žĚė 3-32 psužóźžĄú žě•ÍĶ¨Í∑†žĚī Žč§žÜĆ ŽÜížĚÄ žĚīžú†ŽäĒ žÉėŪĒĆŽßĀ Í≥ľž†ēžóźžĄú žė§žóľžĚī ŽįúžÉĚŪēú Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§.

TRO concentration at ballasting and de-ballasting test *(mean ¬Ī S.D.)

Assessment of discharge treated water

žßĀž†Ď ž†ĄÍłįŽ∂ĄŪēīžčĚ žĄ†ŽįēŪŹČŪėēžąė ž≤ėŽ¶¨žě•žĻėžĚė žčúŪóėžĚÄ ŪēīžĖĎžąėžāį Ž∂ÄÍ≥†žčú ž†ú2013-56Ūėł Ž≥ĄŪĎú 4žôÄ 6Í≥ľ IMO G8 žßÄžĻ®žĄú(IMO Res. MEPC 174(58) Annex PART 2. 2.3.2.4 and Part 4)žóź ŽĒįŽĚľ žč§žčúŽźėžóąŽč§. ž†ēÍ≤©ž≤ėŽ¶¨žö©ŽüČ 300m3/hžĚė žě•žĻėŽ•ľ 250m3/h žö©ŽüČžúľ Ž°ú KIOST ÍĪįž†úŽ∂Ąžõźžóź žĄ§žĻėŽźú žčúŪóė žě•žĻėžóźžĄú žĶúŽĆÄ žö©ŽüČžúľŽ°ú Ūēīžąė, ÍłįžąėžóźžĄú ÍįĀ 6ŪöĆžĒ© žčúŪóėŪēėžėÄŽč§. ž≤ėŽ¶¨ ž†Ą ÍłįŽ≥ł žąėžßą, ž≤ėŽ¶¨ ž†ĄžĚė žÉĚŽ¨ľ Íįúž≤īžąė, ž≤ėŽ¶¨ ŪõĄžĚė žÉĚŽ¨ľ Íįúž≤īžąėÍįÄ Table 2, 3, 4, 5 žóź ŽāėŪÉÄŽāł ŽįĒžôÄ ÍįôžĚī IMOžĚė ÍĶ≠ž†úÍłįž§ÄžĚĄ ŽßĆž°ĪŪēėžėÄŽč§. žčúŪóė Í≤į Í≥ľžóź ŽāėŪÉÄŽāú ŽįĒžôÄ ÍįôžĚī ŽĻĄÍĶźž†Ā žěĎžĚÄ ŪĀ¨ÍłįžĚė ž†ĄŪēīž°įžóźžĄú žÉĚžĄĪ ŽźėŽäĒ ŪôúžĄĪŽ¨ľžßąžĚī ž†ÄŽÜ掏ĄžĚł 10ppmžěĄžóźŽŹĄ Ž∂ąÍĶ¨ŪēėÍ≥† ž†Ąž≤ėŽ¶¨žě• žĻėžĚł Plankill Pipe UnitžĚė Ūö®Í≥ľž†ĀžĚł žěĎžö©žúľŽ°ú žó¨Žü¨ Ž≤ąžĚė žčúŪóė žóźžĄú Ūôēžč§Ūēú žąėž§Ď ŽĮłžÉĚŽ¨ľ ŽįŹ žĄłÍ∑†žĚė žā¨Ž©łŪö®Í≥ľŽ•ľ ŽāėŪÉÄŽāīžóąžúľ Ž©į, 5žĚľžĚī žßÄŽāú ŪõĄÍĻĆžßÄ TROÍįÄ žěĒŽ•ėŪēėžó¨ Ūö®Í≥ľÍįÄ žßÄžÜ掟ėžóąŽč§.

References

1 Han, K H‚Äú‚ÄúDevelopment status of ballast water treatment system‚ÄĚ‚ÄĚ, Marine Korea, (2009), Vol. 3, pp. 88-93.

2 Jung, Y Mi, Yoon, Y J and Kang, J W‚Äú‚ÄúDo We Eat Zebra Mussel Instead of Traditional Mussel in Korea‚ÄĚ‚ÄĚ, The Magazine of the Korean Society of Civil Engineers, (2013), Vol. 61, pp. 91-93.

3 KTMApplication for IMO Final Approval, MEPC 67th session, submitted by the Republic of Korea, Appendix 1-12 2013.

4 Kim, E C‚Äú‚ÄúInstallation and Shipboard Test of the Ballast Water Treatment System Electro-Cleen‚ÄĚ‚ÄĚ, Journal of the Korean Society for Marine Environmental Engineering, (2009), Vol. 12, No. 3, pp. 209-216.

5 Kim, E C, Oh, J H and Lee, S G‚Äú‚ÄúConsidertion on the concentration of the active substances produced by the ballast water treatement system‚ÄĚ‚ÄĚ, Journal of the Korean Society for Marine Environment Engineering, (2012), Vol. 15, pp. 219-226.

6 Lloyd's Register‚ÄúBallast Water Treatment Technology Lloyd's Register‚ÄĚ 2007.

7 Yoon, B S, Rho, J H, Kim, K I, Park, K S and Kim, H R‚Äú‚ÄúDevelopment of Ballast Water Treatment Technology(Feasibility Study of NaOCl Produced by Electrolysis)‚ÄĚ‚ÄĚ, Journal of the Korean Society for Marine Environment & Energy, (2005), Vol. 8, No. 4, pp. 174-178.

- TOOLS

-

METRICS

-

- 0 Crossref

- 0 Scopus

- 1,289 View

- 9 Download

- Related articles

-

Development of the Ship’s Medication Management System Based on Internet2003 March;27(1)

Development of Integrated Process Management System for Pump Dredge2002 March;26(1)

Development of EMC filter for electronic equipments mounted on ships2010 February;34(1)

A Development of Floating Dock Controller for Skid Launching System2009 August;33(6)

PDF Links

PDF Links PubReader

PubReader Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print