서 론

선박에서 배출되는 기름에 의한 해양오염이 국제사회의 문제 로 제기되면서 해양오염 방지협약을 시작으로 조선해양산업 에도 환경 보호를 위한 논제가 이슈화 되고 있으며, 지구온난 화에 대한 범지구적 공동대응의 필요성도 함께 대두되고 있 다. 국제해사기구(IMO: International Maritime Organization) 에서는 해양오염 방지협약을 통해 선박의 배기가스에 포함된 질소산화물(NOx)과 황산화물(SOx)의 배출을 줄이도록 규제 하고 있다.

Table

1과 같이 IMO의 해양오염 방지협약 부속서 VI에 의 하면, 배출통제지역(ECA: Emission Control Area)을 운항하 는 선박의 경우 배기가스에 포함된 NOx와 SOx의 배출량 제 한을 Tier I에서 Tier III로 강화하기로 한 규제를 2016년부터 신조선에 적용하기로 하였다. Tire III는 Tier I에 비해 Nox의 배출량을 약 80% 저감할 것을 요구하고 있다. 이에 따라 강화 된 IMO의 배출 규제안에 대응하기 위한 선박의 배기가스 유 해물질 저감장치의 개발이 절실히 필요하게 되었다. NOx 배 출 저감을 위한 엔진 최적화만으로는 선박 배기가스 질소산화 물 배출량 제한인 Tier III를 만족시킬 수 없기 때문에, 반드시 배기가스를 후처리하여 질소를 저감하는 기술이 요구된다.

Table 1.

MARPOL 73/78 Annex VI NOx Emission Limits

|

Tier |

Ship construction Date on or after |

NOx Emmision Limits (g/KWh) |

|

n (RPM) < 130 |

130 < n < 2,000 |

2,000 < n |

|

I |

2000.01.01 |

17.0 |

45.0 n-0.2

|

9.8 |

|

III |

2016.01.01 |

3.4 |

9.0 n-0.2

|

2.0 |

|

Tier III is approximately 80%reduction compared to Tier I |

NOx를 저감시킬 수 있는 여러 시스템 중 효율이 높고 상업 적으로 많이 활용되고 있는 SCR(Selective Catalytic Reduction : 선택적 촉매 환원)시스템이 대두되고 있다. SCR시스템은 배 기가스에 포함된 NOx를 암모니아, 요소수(Urea), 알코올, 탄 화수소화합물 등의 환원제와 촉매 반응시켜 해롭지 않은 질소 (N2)와 물(H2O)로 환원, 분리하는 기술이다. 이는 오래전부터 육상에서 발전소나 플랜트의 NOX 저감장치로 개발되고 있다. 해상의 SCR 시스템은 육상에서 사용하는 SCR 시스템과 기본 원리는 같지만 주변 환경이 다르기 때문에 그대로 적용하는 데에는 많은 문제점이 있다.

앞에서 언급한 문제점 중 가장 중요한 두 가지를 뽑는다면 첫째는 탈질설비 크기와 무게이다. 선박의 경우 제한된 면적 과 공간에 탈질설비가 설치되어야 하며, 무게에 매우 민감하 다. 특히 기존 선박에 설치할 경우 탈질설비의 무게로 인하여 선박의 무게중심이 바뀌어 복원성능에 문제가 생길 수 있다. 두번째는 효율의 문제이다. 탈질설비의 크기는 선박에 들어 가도록 육상의 SCR시스템 보다 작게 만들어야 하지만 그 효 율은 육상의 SCR 시스템에 맞추어야 하는 문제가 발생하며, 선박이라는 폐쇄된 공간에 설치되기 때문에 화제나 폭발의 문 제가 발생될 경우 탈출의 행보가 제한되어지는 등 안전성을 위하여 암모니아를 사용하지 못하고 폭발성이 없는 요소수를 사용하게 되어 효율은 더욱 감소하게 되었다.

이에 따라 본 연구에서는 선박용 탈질설비 즉, SCR 시스템 의 크기를 줄이면서도 효율을 극대화 할 수 있는 방향으로 연 구를 시작하였으며 이러한 여러 연구방향 중 구조적인 변경에 서 효율성을 확보하는 것도 중요하지만 구조적인 변경과 더불 어 효율이 떨어지는 요소수를 선박엔진에 맞게 활성화 시킬 수 있는 방안을 모색한 결과 기포를 이용한 활성화 요소수 (Activated Urea)에 초점을 맞추고 이를 개발하였다. 또한, SCR 시스템의 효율성 향상 방안을 모색하기 위하여 점성유동 해석을 수행하여 요소수 분사 노즐의 위치에 따른 유동균일 도, 농도균일도 및 압력변화를 확인하였고 노즐의 분사구 수 에 따른 농도균일도를 확인하였다.

효율극대화 나노버블 처리수 생성기술

선박 배기오염물질 규제가 2016년 1월 1일부터 신조 선박에 적용됨으로서 선박 배기오염규제 물질중 하나인 NOx를 제거하 는 SCR설비 중 소모품에 해당되는 요소수에 대하여 많은 문제 점이 있다는 사실을 알게 되었다. 현재 요소수의 사용량은 실제 연비보다 약 3%~4% 정도가 추가로 소모 되고 있으며, 상황에 따라 사용량은 더 늘어날 수도 있어 연비 대비 3.5%정도 추가 사용되는 것으로 파악 된다. 또한 SCR 시스템은 육상에서의 환 경설비보다 선박에서의 설비규격 제한이 크다는 것을 확인하였 고, 기존 요소수보다 활성화율이 높은 요소수를 사용할 경우 설 비규격이 작더라도 비슷하거나 높은 효율을 얻을 수 있기 때문 에 선박에서 매우 유용하다는 것을 확인하였다.

요소수의 경우 270°C 이상의 온도에서 NOx와 반응하여 결합 하게 되는데 선박의 경우 대부분 2행정 엔진을 사용한다.

선박의 엔진에서 배출되는 배기가스 온도는 일반적으로 180°C ~220°C로 요소수가 활성화 되기에 높지 않아 요소수에 있는 암모니아가 배기가스에 있는 NOx와 쉽게 반응하지 않아 환원 률이 높지 않다. 이에 초미세기포를 이용하여 낮은 온도에서도 반응할 수 있는 요소수 및 활성화 요소수 기기를 개발하여 상 기의 문제점들을 최소화 할 수 있도록 하였다.

2.1. 나노버블의 특징

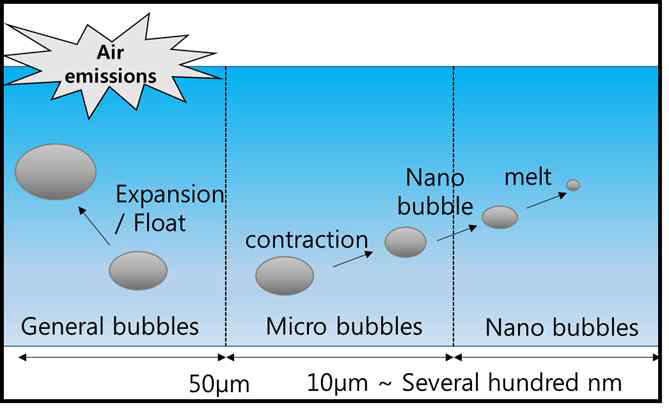

나노버블은 5μm(마이크로미터,혹은 미크론, 1μm=0.001mm) 이하 의 눈으로 확인할 수 없는 초미세 기포로 일반 버블의 1/2,000 크기의 공기 입자이며 0.1cm/sec의 매우 느린 속도로 수면으로 상승하는데 많은 버블들은 수면에 다다르기 전에 소멸하며 소 멸할 때 40kHz의 초음파 발생하거나 140db의 높은 음압 및 4,000°C∼6,000°C의 순간적인 고열을 발생 하는 특징이 있다.

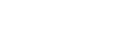

Fig.

1과 같이 일반기포는 물속에서 상승하여 대기표면에서 파열하지만 마이크로 버블의 경우 수중에서 압력에 의해 축소 되며 소멸 시 다양한 에너지를 발생시킨다.

Fig. 1.

Creation principle of nano bubble

2.2. 효율극대화 나노버블 처리수 생성 방법

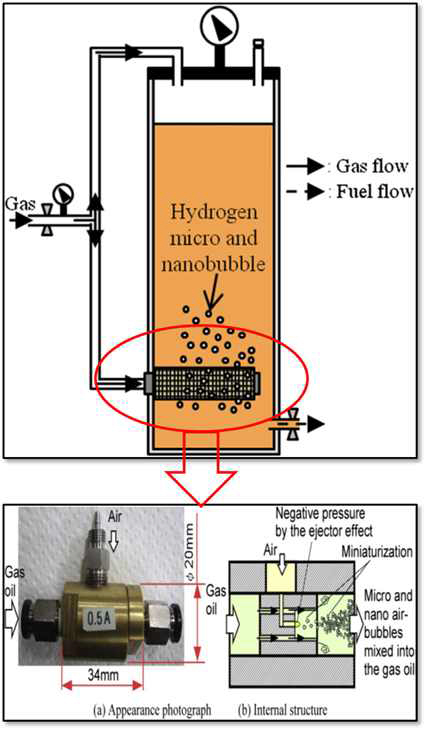

요소수에 초미세버블을 삽입하여 효율극대화 나노버블 처리수 생성 방법은 다음과 같다.

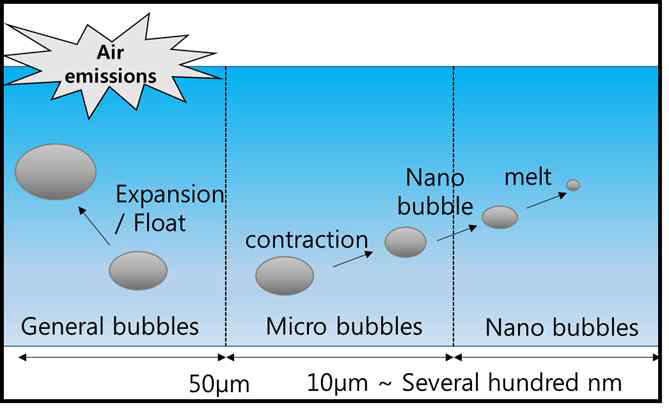

Fig.

2에서 보는 것과 같이 먼저 콤프레서로 가압되어 발생되 는 공기와 오존, 이산화염소가(기체상) 함께 압축된 기체를 10 ~ 30 나노미터(nm=10억분의 1미터) 크기의 수많은 구멍(기공) 을 가진 다공성 고분자 필름(POLYMER)이 충전된 디퓨저(산 기관)에 공급한다.

Fig. 2.

Schematic view of nanobubble generator

이후 압력 개방으로 발생되는 산소를 단독으로 공급하거나 오 존이나 이산화염소가 혼합된 극미세 기포를 고압 조건의 수처 리 탱크로 유입되는 피처리 원수(요소수)에 지속적으로 공급 접촉시켜서 용해효율 및 접촉효율, 정화효율이 극대화된 나노 버블 처리수(나노 버블을 함유한 요소수)를 발생시킨다.

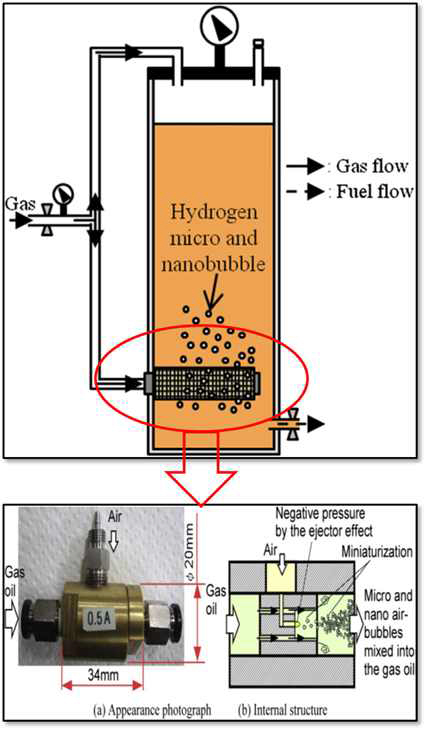

Fig.

3은 수소발생기와 수소공급기로 먼저 수소발생기를 이용 하여 수소를 발생시킨다. 이후 앞서 설명한 것과 같이 콤프레서 로 수소를 가압하여 수소 공급기를 통하여 Fig.

4에서 보이는 요소수가 들어있는 실린더로 수소를 공급한다. 공급되는 수소 를 이용하여 실린더 내부에 들어있는 기존 요소수에 일반 버블, 마이크로 버블 및 나노버블이 삽입되어 용해효율 및 접촉효율, 정화효율이 극대화된 효율극대화 나노버블 처리수가 생성된다.

Fig. 3.

Hydrogen generator & feeder

Fig. 4.

활성화 요소수 추출 기술

효율극대화 나노버블 처리수에는 일반버블, 마이크로버블 및 나노버블이 삽입되어있는데, 활성화 요소수를 생성하기 위해서 는 요소수에 나노버블만 남아있어야 한다.

3.1. 활성화 요소수 추출 방법

활성화 요소수를 추출하기 위해서는 일반버블은 방출시키고, 마이크로버블과 나노버블만 남아있는 활성화 요소수를 추출해 야 한다. 일반 버블은 팽창하게 되며 부상하는 성질이 있기 때 문에, 배관의 상단부로 방출시키게 된다. 마이크로 버블은 수중 에서 축소되어 나노버블이 되며, 나노버블은 소멸 시 유체에 용 해되기 때문에, Fig.

5에서 보는 것처럼 일반버블만 배관의 상 단부를 통하여 방출시키고, 나노버블이 소멸되어 용해된 활성 화 요소수는 하단부의 배관을 통하여 추출한다.

Fig. 5.

Activated urea extract pipe

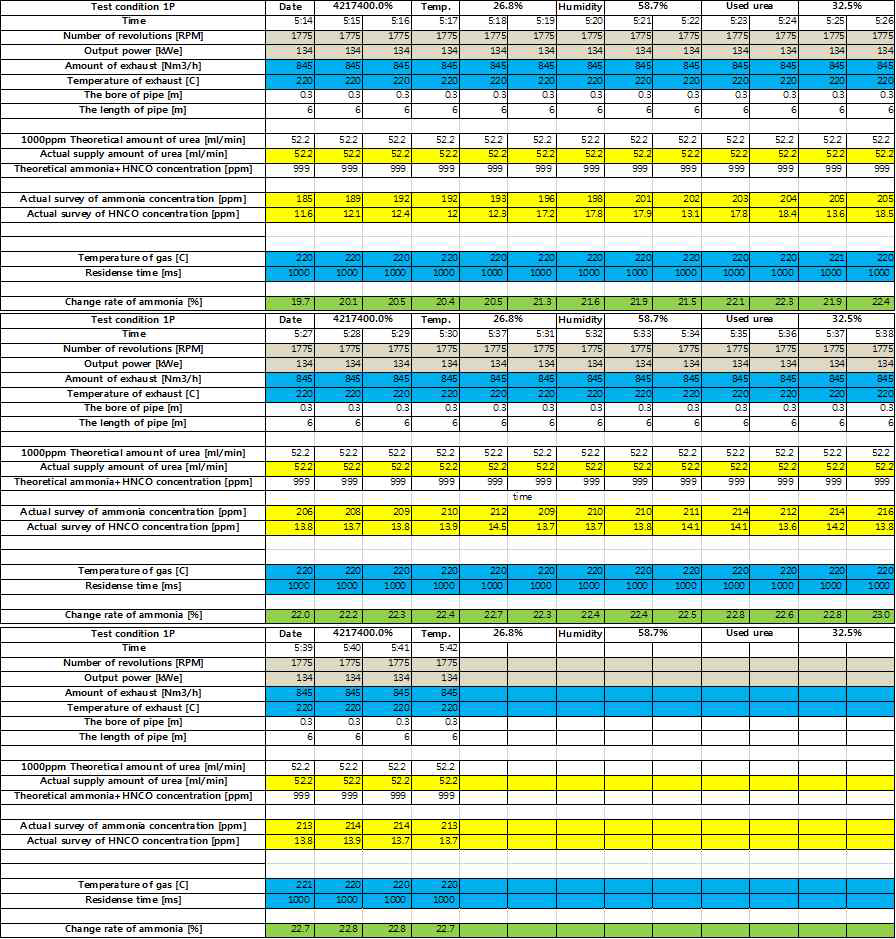

3.2. 활성화 요소수 효율 검증

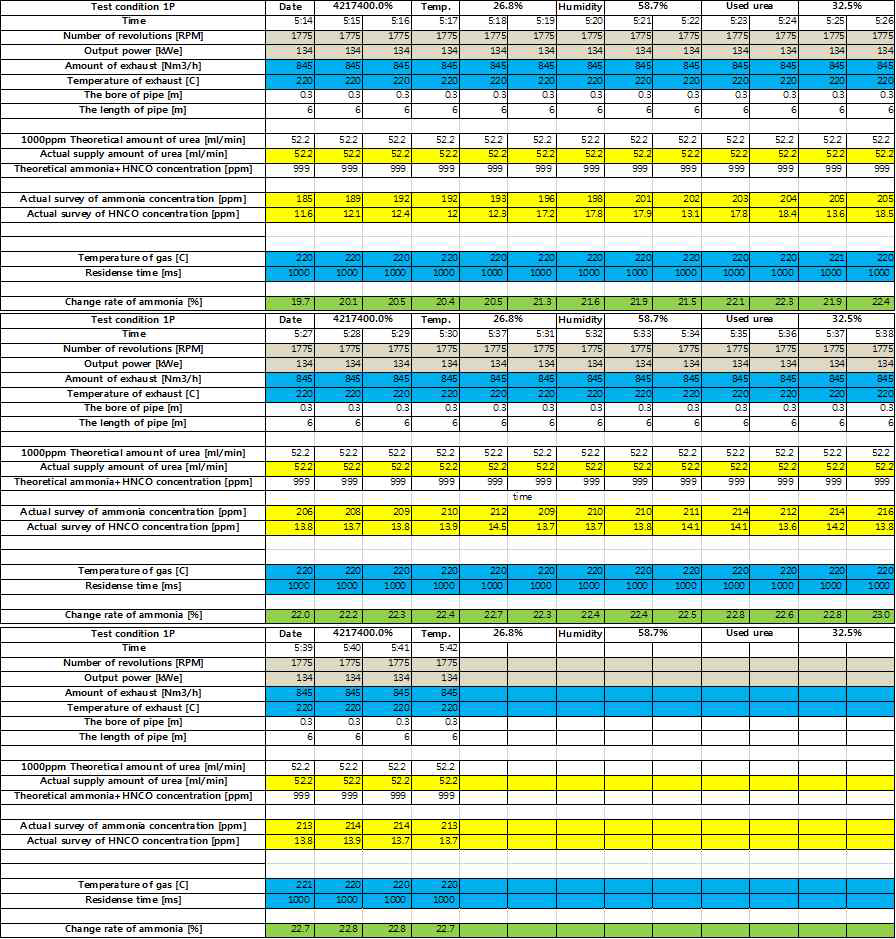

개발한 요소수 활성화 기기를 이용하여 활성화 요소수를 추출 하였다. 추출한 활성화 요소수를 이용하여 암모니아 전환율 비 교 시험을 진행하였으며, 그 결과는 Fig.

6과 같이 나타났다. 시간에 따른 암모니아 농도, HNCO 농도 및 암모니아 전환율 을 확인하였으며, 시간에서 따른 암모니아 전환율은 최소 19.7% ~ 최대 23.0%로 평균 약 21% 정도의 암모니아 전환율 을 나타내고 있다.

Fig. 6.

Result of ammonia conversion rate test according to the time

또한, 요소수의 암모니아 농도 실험을 통하여 Table

2에서 보는 것과 같이 비교시료(일반적인 요소수) 대비 시험시료(활 성화 요소수)의 암모니아의 농도가 약 20%정도 높은 것을 확 인하였다.

Table 2.

|

List of measurement |

Data of measurement |

|

NH3 concentration of comparison sample |

211 μmol/mol(ppm)

|

|

NH3 concentration of test sample |

254 μmol/mol(ppm)

|

SCR 시스템의 효율성 향상을 위한 유동해석

SCR 시스템의 효율성을 향상시키는 방안을 마련하기 위하 여, ANSYS-CFX package를 이용한 전산유체역학기법을 사 용하였다. Navier-Stokes 방정식을 해석의 지배방정식으로 적 용하여 SCR 시스템의 점성유동해석 시뮬레이션을 수행하여 SCR 시스템의 효율성을 확인하였다.

4.1. 해석 모델

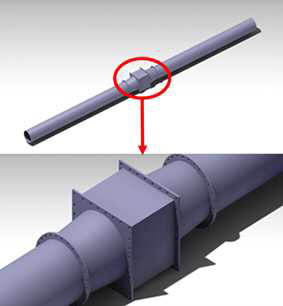

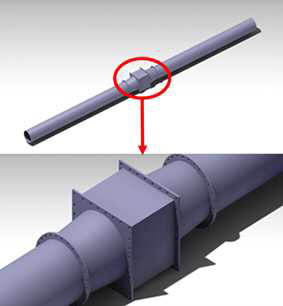

Fig.

7은 SCR 시스템에 대한 3차원 CAD모델로 입, 출구 배 기관을 제외한 SCR 반응기의 길이는 0.95m, 체적은 약 1.05m

3인 모델로 반응기의 입, 출구 배기관은 유동 안정성을 충분히 확보하기 위하여 배기관의 직경(D)의 10배로 모델링 하였다. 변수로는 요소수 분사 노즐의 위치를 입구 배기관의 1/3, 1/2, 2/3 지점으로 설정하였으며, 노즐의 직경은 4mm로 설계하였다. 또한, 농도균일도의 효율 증대를 위하여 노즐분사 구의 수에 따른 농도균일도의 변화를 확인해 보았으며, Fig.

8 에서 보여주는 것과 같이 4, 6, 8hole로 노즐의 분사구가 구성 되어 있다. SCR 시스템은 CATIA V5를 이용하여 3D 모델링 을 수행하고 상용 CFD코드인 ANSYS-CFX package를 사용 하여 약 100만개의 격자를 사용하였다.

Fig. 7.

3D modeling of SCR system

Fig. 8.

Configuration of nozzle for concentration uniform efficiency increase

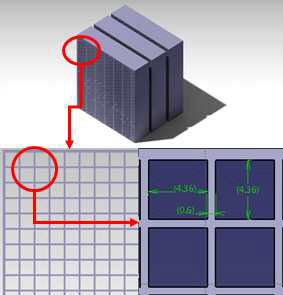

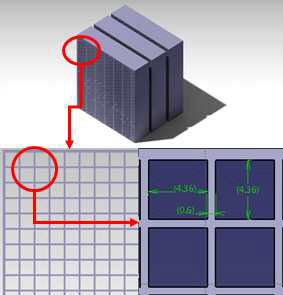

선박용 SCR시스템에서 가장 많이 사용하는 촉매의 형상은 Fig.

9와 같은 허니컴(Honeycomb)형상이며, 이러한 형상의 구조물에 대해 CFD해석을 수행할 경우, 메모리 부족 문제로 인하여 촉매 전체에 대한 CFD 격자 생성을 통한 해석이 현실 적으로 불가능 하여 다공성 물질로 상사하여 모델링 하고 있 다. (

Yi et al. 2012).

Fig. 9.

Computational modeling of catalyst

다공성 모델은 다공성 물질 내부의 여러 기공을 거쳐서 나타 난 공간 평균값들을 이용하여 내부 유동에 대한 이론 및 해석 적인 분석이 가능하기 때문에 내부 형상을 고려하지 않고도 전반적인 유동 및 압력저항에 대하여 평가가 가능하다. (

Garrido et al. 2008) 따라서 본 논문에서는 SCR 촉매부분을 다공성 물질로 상사하여 모델링하여 해석을 진행하였다.

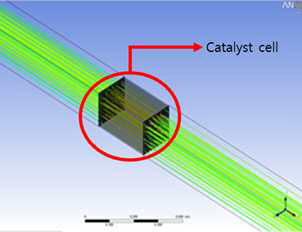

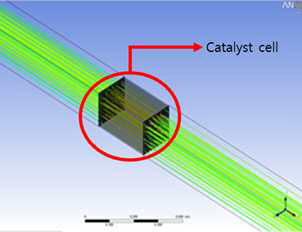

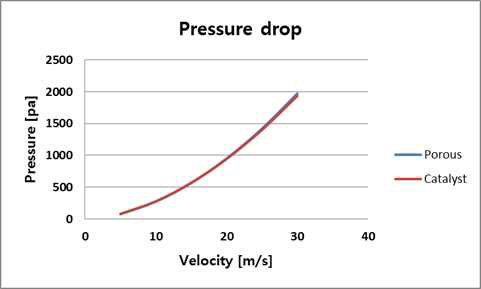

4.2. Porous Model 검증

촉매부를 다공성 물질로 상사하여 모델링을 수행하기 위해서 는 하나의 촉매에 대한 압력강하를 산출하고 다공성 물질로 상 사한 모델과 압력강하를 비교해야한다. 다공성모델의 압력강하 를 산출하기 위해서는 투과계수가 필요하기 때문에 Fig.

10과 같이 하나의 촉매에 대하여 5m/s ~ 30m/s까지 5m/s의 간격으 로 촉매의 압력강하 값을 산출하였다.

Fig. 10.

Flow analysis for pressure drop calculation of one catalyst cell

여기서 KQ Ui i∂p∂xi는 투과계수, Ui는 i방향에서의 면적 속도, ∂p∂xi는 i방향으로의 압력강하를 나타낸다.

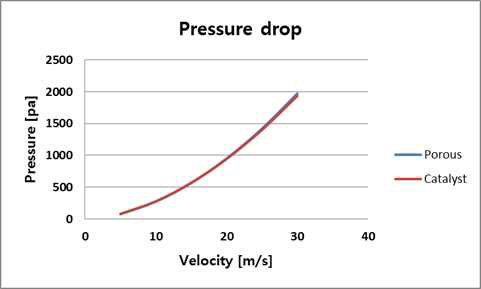

산출한 투과계수를 이용하여 Fig.

11과 같이 Porous Model을 생성한 뒤 유동해석을 통한 검증을 위하여 촉매에 대한 해석과 같은 범위의 속도영역(5m/s ~ 30m/s)에서 압력을 산출하여 결 과를 비교하였다.

Fig. 11.

Flow analysis for pressure drop calculation of POROUS MODEL

Porous Model과 촉매의 압력강하를 비교하기 위하여 속도-압 력 그래프를 만들어 비교한 결과 Fig.

12와 같이 촉매와 Porous Model이 거의 유사한 성향을 나타내는 것을 확인하였기 때문 에, 생성한 Porous Model로 SCR 시스템의 유동해석을 수행하 기에 적합하다고 판단하여 현재 산출한 투과율을 사용하여 전 체 촉매부를 모델링 하였다.

Fig. 12.

Pressure drop comparison of catalyst and POROUS MODEL

4.2. Boundary condition 설정

Boundary condition의 설정은 Table

3과 같이 배기가스의 유 입속도는 일반적으로 SCR 시스템에서 배기가스가 유입되는 속도인 15m/s를 사용하였고, 배기가스의 온도는 디젤엔진에 서 나오는 온도인 200°C를 적용하였다. Inlet부분과 Outlet부 분에서의 압력차를 보기 쉽게 나타내기 위하여 Outlet의 압력 은 0 Pa로 설정하였다. 요소수가 분사되는 속도는 7.96m/s를 사용하였으며, 요소수의 온도는 상온에서 일반적인 20°C를 사 용하였다. 촉매의 공극률은 촉매 Cell의 공극률 계산 결과인 0.76을 사용하였고, 벽면은 점착조건인 No-Slip 조건을 적용 하였으며, 난류 모델은 정상상태의 난류유동으로 가정하여 공 학적으로 타당성을 검증받은 K-ε 모델 사용하였다. (

Lee et al. 2010;

Kwag. 2005;

Kwag. 2006.)

Table 3.

Boundary condition of SCR system

|

Item |

Value |

|

Exhaust |

Inlet Velocity |

15 m/s |

|

Outlet Pressure |

0 Pa |

|

Temperature |

200 °C |

|

Urea |

Injection Velocity |

7.96 m/s |

|

Temperature |

20 °C |

|

Catalyst |

Prosicty |

0.76 |

|

Wall |

No-Slip |

|

Turbulence Model |

K-ε |

4.3. 유동균일도

SCR 반응기에서 배기가스가 통과하는 담체 표면에서의 유 속에 대한 균일성이 정화효율에 중요한 지표가 되며 일반적으 로 유동균일도(Flow Uniformity, U

F)가 사용되며, 이 지표는

Weltens et al.(1993)이 제시한 아래의 식(

2)를 이용하여 구할 수 있다.

여기서, n은 총 셀의 개수, A는 단면적, Ai는 촉매격자 I에서 의 단면적, V는 속도, Vi는 촉매격자 i에서의 단위속도를 의미 하며, 균일도지수가 1에 가까울수록 효과적으로 촉매가 배기 가스를 통과시킨다.

또한, 노즐의 위치에 따른 배기가스와 요소수의 혼합효과를 알아보기 위하여

Weltens, at al.(1993)이 제안한 균일도 (Concentration Uniformity, U

C)가 사용되며, 식(

3)과 같이 정 의한다.

여기서, n은 총 셀의 개수, C는 단면적에서의 평균농도, Ci는 촉 매격자 i에서의 국부농도를 의미하며, 균일도지수가 1에 가까울 수록 환원제의 농도분포가 균일함을 의미한다.

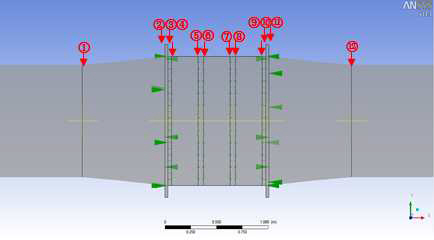

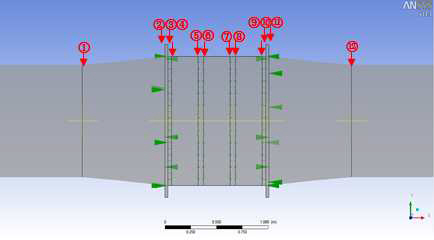

4.4. 압력변화 확인을 위한 위치 지정

SCR 시스템에서 압력변화의 확인을 위하여 확인하고자 하는 부분을 지정하여 해석을 수행하면, 지정한 위치의 압력을 확인 가능하여 Fig.

13과 같이 입구와 출구의 압력차의 확인을 위하 여 입구와 출구부분 및 압력변화가 의심되는 12 위치 을 지정 하고 해석을 수행하였다.

Fig. 13.

Select of pressure variation position

4.5. 수치해석 결과

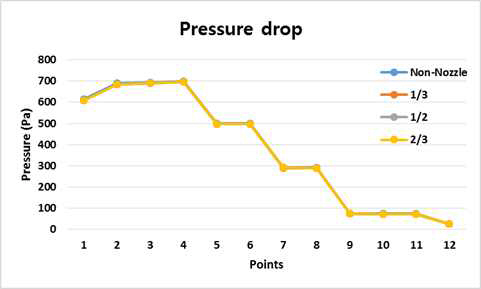

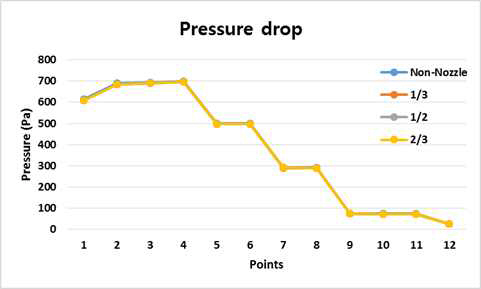

Fig.

14는 Fig.

13에서 지정한 위치에서의 SCR 시스템의 압력 변화를 나타내고 있으며, 압력변화 확인 결과 입·출구배기관 의 압력차는 노즐의 위치와 상관없이 유동이 촉매를 지날 때 마다 약 200Pa의 압력이 감소하며, 배기관 입구와 출구에서의 압력 차는 설계기준인 ΔP ≤ 100mmAq(=980Pa) 의 약 60% 수준인 약 600Pa로 현재 설계된 SCR시스템의 압력강하의 경우 효율이 상당히 좋은 편으로 나타났다.

Fig. 14.

Pressure variation according to the position of nozzle

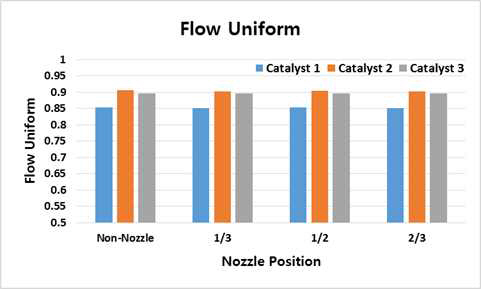

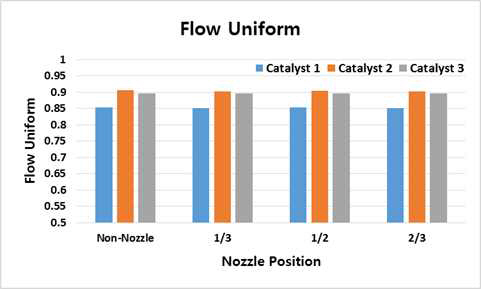

Fig.

15를 보면 유동균일도는 노즐의 위치와 관계가 없는 것 으로 나타나며,

Yi et al. (2012)에 따르면 보통 0.8이상일 경우 유동이 균일하다고 말한다. 현 디자인의 유동균일도는 Fig.

15 와 같이 첫 번째 촉매전단에서 약 0.85로 나타났으며, 두 번째 촉매전단에서는 약 0.9로 나타나 유동이 균일함을 확인하였고, 이를 통해 유동균일도가 충분히 효율적임을 확인하였다.

Fig. 15.

Flow uniform according to the position of nozzle

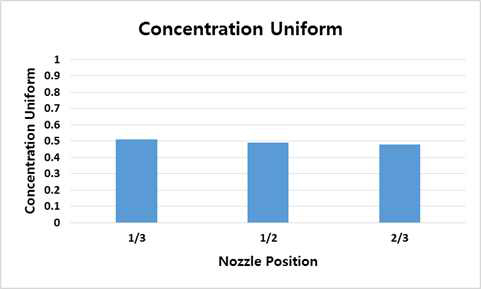

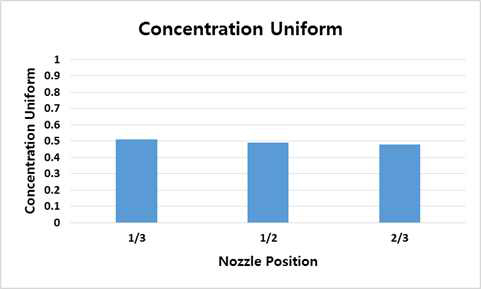

Fig.

16과 같이 농도균일도는 노즐의 위치에 따라 그 값이 달라지며, 노즐의 위치가 입구배기관의 1/3지점에 위치하였을 때가 가장 효율적인 것으로 나타났으며, 노즐의 위치가 1/2지 점일 경우가 1/3지점에 있을 때보다 효율적인 것으로 나타난 것으로 보아 노즐의 위치가 입구 배기관(배기가스 유입구)에 가까울수록 효율이 좋아진다고 가정 할 수 있다.

Fig. 16.

Concentration uniform according to the position of nozzle

하지만, 단일 분사노즐을 사용한 농도균일도는 0.5이하로 비 효율적으로 나타났다.

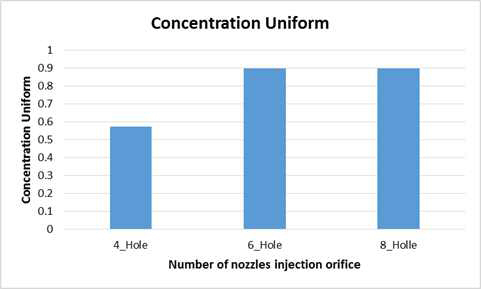

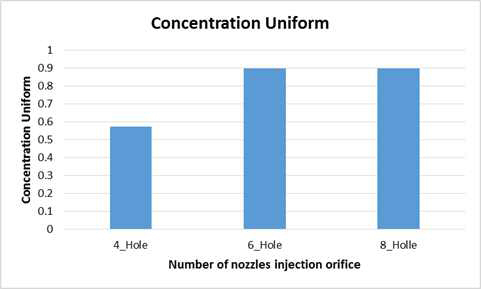

Fig.

17은 다중 분사노즐을 사용하여 촉매전단에 발생한 요 소수의 질량농도를 가시화 한 것으로 분사구 수가 4개인 경우 가 6개와 8개보다 질량농도가 작은 것으로 보여 노즐의 분사 구 수가 많을수록 농도균일도의 효율이 높아질 것으로 예상된 다.

Fig. 17.

Ureamass concentration according to nozzle type

Fig.

18은 노즐의 분사구 수에 따른 농도균일도를 나타낸다. 노즐의 분사구 수에 따른 농도균일도를 확인해본 결과 4개의 경우 약 0.58로 효율이 좋게 나타나지 않았으나, 6개과 8개의 경우 약 0.9로 효율이 높은 것으로 나타났다. 또한 노즐의 분 사구 수가 6개인 것과 8개인 것 중 8개의 분사구를 가진 노 즐이 조금 더 효율적인 것으로 나타났으나, 요소수 사용량에 따른 요소수 소모 비용등 경제적인 측면을 고려하였을 때 노 즐의 분사구 수가 6개일 때 효율적인 것으로 보인다.

Fig. 18.

Concentration uniform according to nozzle type

결 론

본 연구를 통하여 선박용 디젤엔진 SCR 시스템의 요소 기술 을 개발하였으며, SCR 시스템의 수치해석을 통하여 분석하였 다.

초미세기포를 이용한 요소수 활성화 기기를 개발하여 기 존 요소수 보다 암모니아 전환율이 약 20%정도 높은 활 성화 요소수를 생성하였다.

점성유동해석을 통하여 SCR 시스템의 입·출구 배기관의 압력차이가 설계기준인 ΔP ≤ 100mmAq(=980Pa) 의 약 60% 수준인 600Pa 정도로 SCR 시스템이 충분히 효율적 임을 확인하였다.

유동균일도는 약 0.85로 보통 유동이 균일하다고 말하는 0.8이상으로 나타났기 때문에 현 디자인의 SCR 시스템은 유동균일도 측면에서 효율적임을 확인하였다.

노즐의 위치를 고려한 농도균일도의 경우 입구배기관의 1/3지점에서 가장 효율이 좋음을 확인 하였고, 입구배기 관에서 멀어질수록 효율이 낮아짐을 확인하였다.

농도균일도는 단일분사노즐의 경우 0.5이하로 낮게 나타 났지만, 다중 분사 노즐로 확장하여 확인해본 결과 분사 노즐의 수가 6개인 경우와 8개인 경우에 8개인 경우가 좀 더 효율적이지만, 요소수 소모비용등 경제적인 측면을 고 려할 경우 분사 노즐의 수가 6개인 경우가 더 효율적임을 확인하였다.

향후연구계획으로는 요소수 활성화율을 더욱 높이기 위하여 Economizer 효율화를 위한 요소수 온도 예열 시스템 구조물 을 개발할 예정이며, 초미세기포를 이용한 요소수 활성화 기 기의 소형화 설계 및 선박에 SCR 시스템을 탑재할 때, 선박 내부 공간활용에 도움이 되도록 소형 SCR 시스템 개발을 할 예정이다.

후 기

이 논문(저서)은 2014년 교육부와 한국연구재단의 지역혁신창 의인력양성사업(NRF-2014H1C1A1073060) 및 2016년 정부(산 업통상자원부)의 재원으로 해양케이블 시험연구센터(Offshore cable R&D center)의 지원을 받아 수행되었습니다.

REFERENCES

1 ANSYS CFD Realrease 12 Tutorial 2008.

2 Garrido, G I, Patcas, F C, Lang, S and Kraushaar- Czarnetzki, B““Mass Transfer and Pressure Drop in Ceramic Foams : A Description for Different Pore Sizes And Porosities”, Journall of Chemical Engineering Science , (2008), Vol. 63, No. 21, pp. 5202-5217.

3 Kwag, S H““Numerical Simulation of Pipe Flow with an Obstacle by applying Turbulent Models””, Journal of the Korean Navigation and Port Research, (2005), Vol. 29, No. 6, pp. 523-528.

4 Kwag, S H““Flow Analysis in the Fuel Chamber of Engine by Applying Turbulent Models””, Journal of Korean Navigation and Port Research, (2006), Vol. 30, No. 5, pp. 369-374.

5 Lee, J H, Jung, J W, Kim, Y K and Ko, S J““Representation of Wind Characteristics of Neutral Atmosphere Boundary Layer using k-e Turbulent Model””, Journal of the Wind Engineering Institute of Korea, (2010), Vol. 14, No. 2, pp. 71-78.

6 Weltens, H, Bressler, H, Terres, F, Neumarier, H and Rammoser, D““Optimization of Catalytic Converter Gas Flow Distribution by CFD Distribution””, SAE Technical Paper Series 930780, (1993), pp. 129-151.

7 Yi, C S, Jeong, I G, Suh, J S, Park, C D and Jeong, K Y““A Numerical Analysis on Flow Uniformity of SCR Reactor for 5,000PS Grade Marine Engine””, Journal of the Korean Society of Manufacturing Process Engineers, (2012), Vol. 11, No. 6, pp. 28-35.

PDF Links

PDF Links PubReader

PubReader Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print