|

|

| J Navig Port Res > Volume 42(3); 2018 > Article |

요 약

수중에서 로봇으로 사석 고르기 작업을 실시할 경우 로봇 주위의 지형 정보를 실시간으로 제공해야 원격조종이 가능하다. 현 위치로 부터 주변지형의 높낮이를 보여줘야 운전자가 작업 계획을 수립하고, 전복과 같은 사고도 예방할 수 있다. 지금까지 지형인식은 멀티 빔 소나 에 의해 이뤄졌는데 이는 작업 전후의 품질을 평가하는 용도만 사용되었지 원격조종에서 필요한 실시간 정보로는 사용될 수 없었다. 본 연구는 수중 사석 고르기 작업을 위한 실시간 지형인식 방법을 개발한다. 버킷이 지면을 누를 때 전달되는 힘을 측정해 접촉여부를 판단하고, 실린더 의 길이를 읽어 접촉위치를 계산한다. 버킷의 위치제어를 위해 가변 뱅뱅제어 알고리즘을 적용하고 숙련된 굴삭기 운전자의 작업패턴을 프로 그램화해 지형인식, 긁기, 밀기, 전진 등의 작업을 자동으로 수행하도록 한다. 개발된 방법은 로봇 몸체로부터 버킷의 거리에 따라 3차원 격자 지형을 상대적으로 보여줌으로써 작업자가 쉽게 지형을 인식하고 지형에 따라 작업계획을 세우도록 한다.

ABSTRACT

When underwater rubble leveling work is carried out by a robot, real-time information on the topography around the robot is required for remote control. If the topographical information with respect to the current position of the robot is displayed as a 3D graphic image, it allows the operator to plan the working schedules and to avoid accidents like rollovers. Up until now, the topographical recognition was conducted by multi-beam sonars, which were only used to assess the quality before and after the work and could not be used to provide real-time information for remote control. This research measures the force delivered to the bucket which presses the mound to determine whether contact is made or not, and the contact position is calculated by reading the cylinder length. A variable bang-bang control algorithm is applied to control the heavy robot arms for the positioning of the bucket. The proposed method allows operators to easily recognize the terrain and intuitively plan the working schedules by showing relatively 3-D gratifications with respect to the robot body. In addition, the operating patterns of a skilled operator are programmed for raking, pushing, moving, and measuring so that they are automatically applied to the underwater rubble leveling work of the robot.

본 논문은 수중 고르기 작업 중 버킷을 이용해 지형을 인식 하는 방법과 제어에 대해 기술한다. 지금까지 지형인식은 멀 티 빔 소나에 의해 작업 전후에 이뤄졌는데 이는 작업결과를 평가하는 데이터로 사용될 뿐 로봇이 작업하는데 필요한 실시 간 정보는 제공하지 못했다. 로봇으로 고르기 작업을 실시할 경우 작업 전방의 지형을 실시간으로 제공해야 작업 계획을 세우고, 사고도 예방할 수 있다. 따라서 현 위치에서 주변지형 을 인식해 작업자에게 보여주는 것은 수중 고르기 작업에서 절대적으로 필요하다. 버킷 접촉에 의한 지형인식을 위해서는 버킷이 지면과 닿았는지 판단할 수 있는 센서와 닿은 위치를 계산하는 기구학 해석이 필요하다. 또한, 측정 위치를 찾아가 기 위한 실린더의 제어와 버킷이 접촉한 위치를 취합해 지형 모델링하는 시각화 연구도 이뤄져야한다.

지금까지 수중사석 고르기 작업용 로봇이 개발된 사례는 많지 않다. 일본에서 8족 보행로봇을 개발해 사석 고르기 작 업에 적용했고(Iida et al., 1988), 상용 굴삭기를 개조해 수중 고르기 작업에 적용한 사례가 있다(Hirabayashi et al., 2006). 상기 로봇의 경우 효율성 면에서 개선해야할 점이 많다. 8족 보행로봇의 경우 갈퀴와 롤러를 로봇 프레임에 설치해 사석을 긁고, 다지면서 고르기 작업을 실시하나, 다자유도로 시스템이 복잡하고 보행속도가 느리다. 일본의 수중굴삭기의 경우 버킷 에 힘 센서를 부착해 전달되는 힘만으로 장비를 조종하므로 고도의 숙련이 필요하지만 잠수부에 비해 8배 이상 빠른 것으 로 보고되고 있다(KIMST, 2014).

본 연구에서 개발한 수중건설 로봇은 굴삭기를 개조한 것 이다. 따라서 로봇 굴삭기와 같이 제어하는데 어려움이 있다. 즉, 관성과 중력의 변화가 크고, 유압액추에이터의 비선형성, 시간지연, 데드존이 존재하며, 버킷의 접촉에 의한 외란이 크 다. 이런 문제를 해결하기 위해 많은 연구가 행해졌으나 대부 분 이론 연구이며, 실제 적용한 사례는 많지 않다. Andrade- Cetto et al.(1996)가 굴삭기의 동특성을 제어목적에 맞게 모델 링 했고, Bradley와 Seward(1998)가 숙련된 운전자를 관찰해 상위레벨 제어법칙을 만들고 하위레벨 PID제어로 상위레벨 제어법칙에 따라 버킷이 제어되도록 했다. 버킷의 끝단은 땅 으로부터 항상 외란을 받으므로 외란의 효과를 줄이기 위해 외란옵서버와 PI 제어기를 소형 굴삭기에 적용한 사례도 있다 (Katsura et al., 2007). 로봇 굴삭기에서는 위치제어보다 궤적 제어가 더 중요하므로 각 작업에 맞는 최적의 궤적을 숙련자 의 작업을 분석해 찾아내는 연구도 행해졌다(Hong et al., 2007). 그러나 이런 연구는 육상작업에 적용한 경우로, 수중에 서 지형을 인식하면서 파고, 긁고, 고르는 작업을 수행한 연구 는 저자가 조사한 바로는 없다. 고르기 작업에서 로봇의 위치 를 갱신하는 것은 매우 중요하다. 지금까지는 로봇 몸체에 설 치된 LBL 센서와 연동되어 위치를 갱신해왔다. 하지만 작업 수심이 천해이기 때문에 멀티패스가 많으며 트랙식 중장비로 서 해저면 착저 후 주행하기 때문에 잡음이 크게 발생하게 된 다. 따라서 LBL 센서의 오차가 ±1m 이상으로 pre-survey 지 형에 맵핑된 로봇이 오차 범위 내에서 산개되므로 심한 경우 5m 이상 작업경로에서 벗어나는 경우도 있다. 이러한 문제를 해결하기 위해 본 연구에서는 버킷으로 땅을 찍고 몸체를 끌 어당겨 전진한 후, 이동거리를 계산해 로봇의 위치를 갱신한 다. 이 방법은 이동거리를 상대적으로 계산하므로 위치를 초 기화할 필요가 없고, 이동거리가 짧아 오차가 적다. 따라서 맵핑된 로봇의 위치가 산개되지 않아 운전자에게 안정적인 정 보를 제공한다. 누적오차는 LBL 센서 값이 안정적일 때 보정 할 수 있으며 기준점 등을 이용해 초기화할 수도 있다.

본 연구에서는 역기구학으로 측정위치에 도달하기 위한 실 린더의 길이를 계산하고, 순기구학으로 버킷이 지형에 접촉할 때 접촉위치를 계산한다. 접촉점을 모아 3차원 격자로 지형을 형상화하고 로봇의 위치에 대한 지형을 시각화한다. 관성이 큰 중장비형 로봇을 제어하기 위해 뱅뱅제어를 변형한 가변 뱅뱅제어 알고리즘을 적용하고, 서보 밸브의 스풀에 인가되는 전압에 따라 유량을 조절함으로써 실린더의 길이를 제어한다.

본 논문에서는 유압액추에이터가 포함된 로봇을 모델링하 고, PID, 뱅뱅, 가변 뱅뱅제어를 적용해 지형인식, 긁기, 전진 작업을 수행하고 제어성능과 작업속도를 분석한다. 실제 수중 작업에 투입한 결과를 보이며 작업결과에 대해 기술한다.

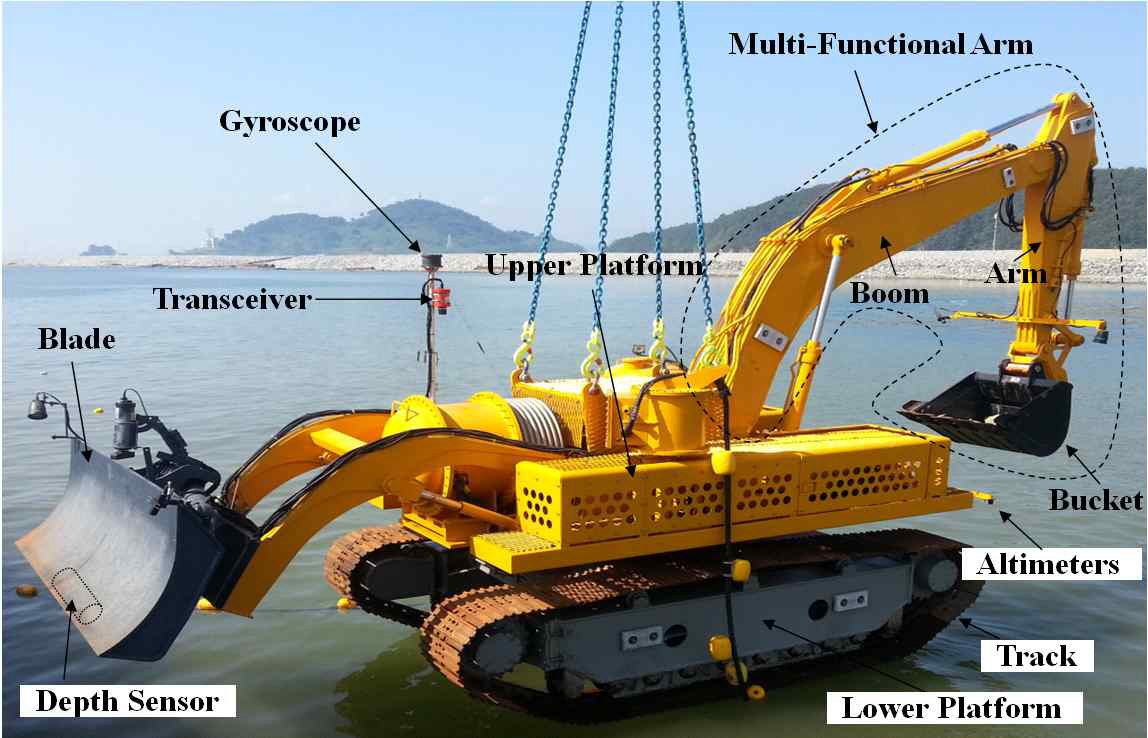

수중 사석 고르기 작업을 위한 수중건설로봇이 Fig. 1과 같 이 개발되고 있다(Kim et al., 2015). 로봇은 마운드를 주행하 는 트랙, 사석을 평탄하게 고르는 블레이드, 굴삭/채우기 작업 을 수행할 수 있는 다목적암으로 구성되어있다. 로봇 상부 플 랫폼에는 3축-자이로스코프와 LBL-트랜시버가 설치되어 로 봇의 자세와 위치를 측정한다.

지금까지는 pre-survey 지형에 로봇을 맵핑해 지형 정보에 따라 블레이드로 사석 더미를 밀어 고르기 작업을 수행하였 다. 이러한 작업은 pre-survey 지형 데이터, LBL 센서의 위치 측정, 로봇의 맵핑 초기화 작업이 정확히 이뤄져야한다. 그러 나 실제 상황에서는 LBL 센서의 오차로 로봇 맵핑 위치가 수 시로 변경되고, 부정확한 초기화작업으로 엉뚱한 지형이 갱신 되는 경우가 많았다. 그 이유는 pre-survey의 절대적인 지형 정보에 로봇의 실시간 위치정보를 매칭 함으로써 발생한 문제 이다. 선행연구의 문제를 해결하기 위해 현 위치에 대한 상대 적인 지형을 인식해 가시화할 필요가 있다. 상대적 지형인식 을 위해서는 로봇으로부터 일정한 간격의 격자모양 접촉점을 버킷이 찾아가야하는데, 이를 위해 기구학 해석이 필요하다.

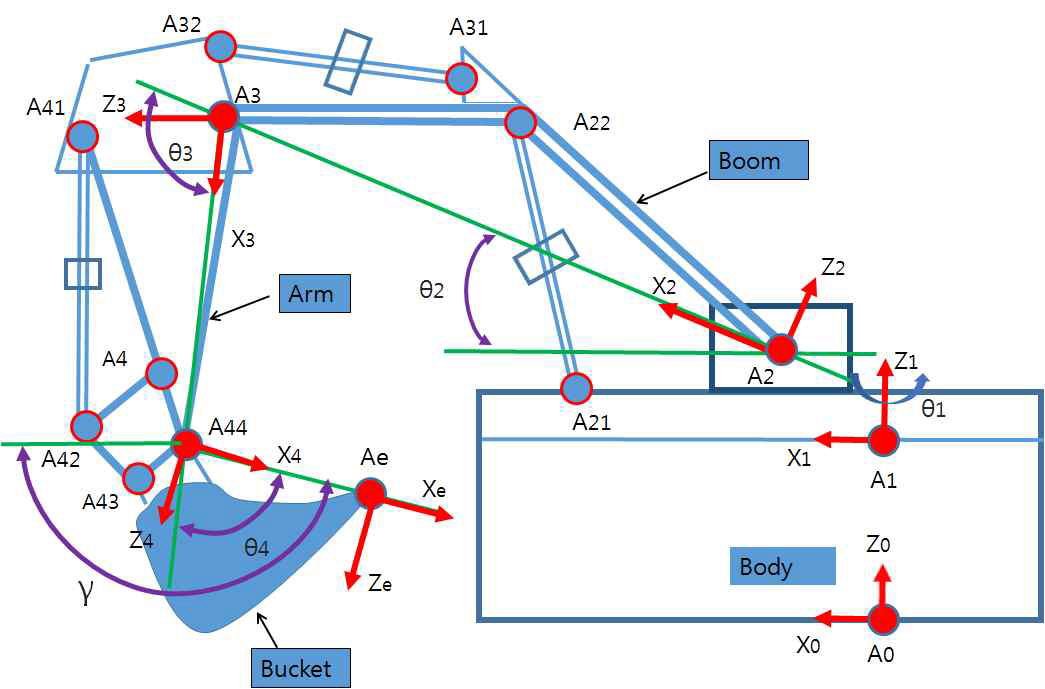

버킷이 접촉한 점의 위치를 계산하기위해 스윙, 붐, 암, 버킷 의 조인트와 버킷 끝단에 좌표 {i} for i=1,..4와 {e}를 Fig. 2와 같이 부여한다. 다목적 암의 각도 중 θ1만 능동 조인트 각도 이고, θi for i=2,3,4는 수동 조인트 각도이다. 수동 조인트 각 도는 각 실린더의 길이와 조인트 점이 이루는 삼각형의 기구 학적 구속운동에 의해 결정된다. 즉, 점 Ai1와 Ai2 for i=2,3,4 사 이에 연결된 실린더의 길이, XLi가 변하면 ∠ A i 1 A i A i 2

를 구하는 것으로부터 시작한다. 여기서 For_cylinderi(·)는 XLi와 θi의 관계를 나타내는 함수로 각 각도를 생성하는 삼각 형과 4관절기구의 기하학적 구속 식으로부터 유도된다(Kim et al., 2015). 다음으로 제어대상인 버킷의 위치, (0Px, 0Py, 0Pz)와 좌표 {1}의 X-축과 버킷이 이루는 각도 γ를 아래와 같이 구한다.

으로 Inv_arm(·)는 역기구학 함수이다. 능동조인트 θ1는 스윙모터로 직접 제어되나, 수동조인트 θi for i=2,3,4는 실린 더의 길이

를 구해 제어한다. 여기서 Inv_cylinderi(·)는 식(1)의 역 관 계함수이다. 회전 모터에 의해 구동되는 로봇 암의 경우 다중 해가 나오지만 실린더로 구동되는 다목적 암의 경우 동작범위 에서는 유일해가 얻어진다.

트랙과 스윙 구동은 주로 로봇을 이동하거나 작업방향을 정할 때만 수행되고 지형인식 및 고르기 작업은 붐, 암, 버킷 의 실린더로 구동된다. 실린더제어는 MCV(Main Control Valve)의 스풀 변위에 따른 유량제어로 이뤄진다.

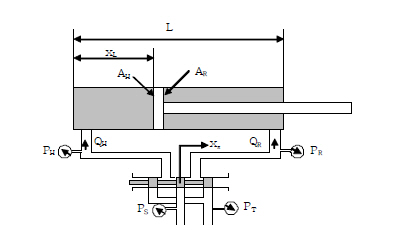

Fig. 3과 같이 스풀의 변위가 Xs>0 일 때는 유량이 헤드 쪽으로 들어와 실린더가 전진하고, Xs<0 일 때는 로드 쪽으 로 들어와 후진하게 된다. 스풀의 변위에 따른 실린더 속도는

으로 유량유출상수 kH/kR, 면적 AH/AR, 공급압력 PS, 부 하압력 PH/PR, 부하압력속도 P ˙ H / P ˙ R

으로 fs는 Vdigit와 Xs의 관계를 나타내는 비선형 함수이다.

굴삭기 제어를 위해 여러 가지 제어기법이 제시되었으나 중장비의 특성상 정밀제어는 한계가 있다(Durrant-Whyte et al., 2000; Bradley and Seward, 1998; Katsura et al., 2007). 큰 관성 때문에 이론에서 제시하는 제어명령에 민감하게 반응 하지 못하고, 오히려 성능을 악화시키는 경우가 많다. 제어의 목적은 각축의 위치오차를 줄이는 것보다 궤적오차를 줄이는 것이므로 속도를 제어에 반영하는 것이 효과적일 수 있다 (Masory, 1986).

을 결정한다. 여기서 fV (·)는 실린더 속도를 생성하는 함수로 가감속과 등속 구간이 포함된 궤적으로부터 구해진다. 샘플링 시간마다 실제 속도, X ˙ L a X ˙ L d

를 구하고, 오차를 줄일 수 있는Vdigit를 제공한다. 속도 오차 가 “0”보다 크면 속도가 증가하도록 “+”방향으로 전압을 제공 하고, “0”보다 작으면 속도가 줄어들도록 “-”방향으로 전압을 제공한다.

여기서 V o f f s e t + V o f f s e t −

여기서 Δ V b a n g + Δ V b a n g −

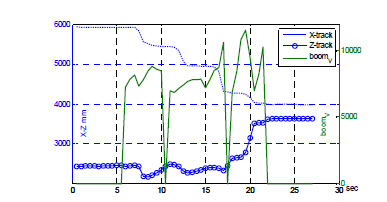

제어특성 확인을 위해 긁기 작업에 PID, 뱅뱅, 가변 뱅뱅제 어를 적용했다. Fig. 4는 PID 제어 결과로 버킷 높이를 Z= 2500mm으로 고정하고, X=6000mm에서부터 X=4000mm까지 이동시키면서 사석을 긁을 때 버킷의 X-Z 좌표와 실린더의 제어전압 (boomV)를 나타낸 것이다. 제어전압은 PLC가 제 공하는 D/A 컨버터의 디지털화한 값이다. 로봇은 관성이 크 므로 전압명령에 민감하게 반응하지 않아 오차가 충분히 클 때까지 기다려야한다. 오차가 작을 때는 제어전압이 작아 로 봇을 구동할 수도 멈출 수도 없어 중간의 4 포즈를 지날 때 3-5초 정도 “가다 서다”를 반복하고 있다. X좌표는 원하는 위 치에 도달했지만 Z좌표는 1200mm 정도의 오차가 발생했다. 오차에 민감하게 반응하기 위해 게인 값을 올릴 수 있으나 이 는 더 나쁜 결과를 초래했다. 따라서 PID 제어는 관성이 큰 중장비형 로봇에 적합하지 않음을 알 수 있다.

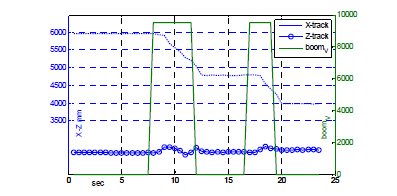

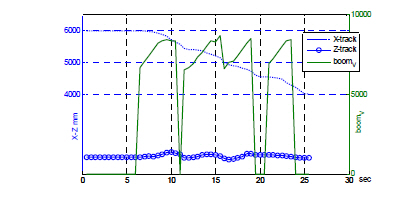

이러한 문제를 해결하기 위해 Fig. 5와 같이 오차가 설정 값 이상이면 암 실린더에 Vdigit=9500의 일정한 값을 인가하 고 이하이면 전압을 차단하는 뱅뱅제어를 적용한다. 중간점에 서 오버 슈트로 인해 Z좌표의 오차가 있으나 PID제어보다는 훨씬 좋은 성능을 보이며 응답도 빠르다. 그러나 오차범위 내 에서는 제어전압을 차단하므로 다시 이동하기 위해 오차가 설 정 값 이상으로 증가할 때까지 기다려야한다. 따라서 중간점 에서 멈췄다 이동한 흔적이 있다. 뱅뱅제어의 문제를 해결하 기 위해 Fig. 6과 같이 속도에 따라 제어전압을 증감시키는 가변 뱅뱅제어를 적용했다. 실린더의 속도에 따라 제어전압을 조절하므로 오버슈트가 적고 오차가 클 때까지 기다릴 필요가 없다. 따라서 중간점을 지날 때 멈추는 구간이 없이 부드럽게 운동하고 오차도 ±100mm 범위에서 긁기 작업을 마쳤다. 위 실험으로부터 유압 중장비 형 로봇에는 제어명령에 민감하게 반응하지 않아 기존 제어이론이 잘 맞지 않음을 실감했다. 가장 견실한 제어방식은 운전자가 중장비를 조종하듯 on-off 방식이나 이를 보완한 가변 뱅뱅제어가 적합할 것으로 본다. 실험에 의해 Table 1과 같이 가장 적절한 제어전압을 찾았으 나 이론적으로 최적의 값을 찾는 작업은 필요할 것으로 본다.

버킷이 지면에 닿았는지 판단하기 위해 Fig. 7과 같이 핀 타입 로드셀을 버킷 조인트에 설치한다. 버킷이 지형을 누르 는 방향에 따라 로드셀에 가해지는 힘도 다르므로 두 개의 로 드셀을 설치해 어느 방향에서도 접촉 힘을 인식할 수 있도록 한다.

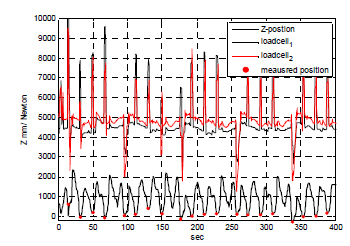

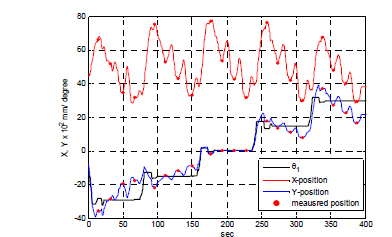

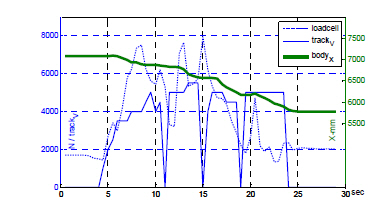

지형인식은 버킷이 작업할 반경 3.0m부터 7.5m까지 등 간 격으로 4번 이동하고, -30°부터 +30°까지 15°씩 5번 회전하면 서 수행한다. Fig. 8은 로드셀의 측정 힘과 Z-좌표 값을 나타 낸 것이다. 대부분 loadcell1의 변화량이 3000N 이상 증가하면 버킷의 접촉을 알려주고 있으나 t=20sec와 같이 loadcell2의 힘 이 급격히 감소하면서 접촉사실을 알려주는 경우도 있다. 이 때는 다목적 암이 최대 반경으로 쭉 뻗은 형상으로 오므린 형 상과 달리 로드셀에 부과되는 힘의 방향이 다르기 때문이다. 두 개의 로드셀 중 하나라도 평균값과 차이가 3000N 이상 일 때 버킷이 지면에 닿았다고 판단하고 그 때 스윙모터의 각도 와 실린더의 길이를 순기구학에 대입해 접촉점의 위치를 계산 한다. Fig. 9는 지형인식이 이뤄지고 있는 동안 스윙 모터의 각도 θ1과 버킷의 X, Y-위치를 나타낸다. 스윙모터는 -30°, -15°, 0°, +15°, +30°로 회전하고, 각 각도에서 X, Y-위치가 4 번씩 변해 접촉위치를 측정하고 있다. Fig. 8과 9에서 측정한 Z, X, Y 위치를 조합하면 지형인식 동안 버킷이 움직인 경로 가 Fig. 10과 같이 얻어진다.

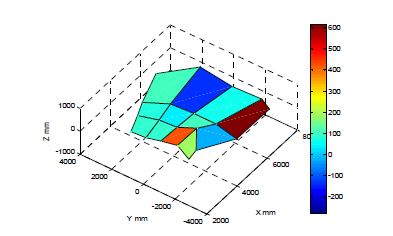

경로 중에서 가장 낮은 점(검은 20개의 점)을 모아 3차원 격자로 조합하면 Fig. 11과 같은 지형 모델이 얻어진다. 이는 로봇의 상대적 지형으로 절대적 지형의 레벨을 계산할 때는 자이로스코스에서 측정한 자세를 반영한다. 전방 3.5m에서 전 후 4m, 좌우 4m의 면적을 측정하는데 7분 정도가 소요되며 실제와 유사한 지형이 모델링된다. Fig. 12는 측면에 옹벽이 있는 곳에서 로봇이 지형을 인식하는 장면이고, Fig. 13은 측 정된 지형을 3D-그래픽으로 가시화한 것이다. 가시화된 지형 이 실제와 같음을 알 수 있다.

지형인식이 끝나면 모델링 된 지형을 보면서 운전자가 버 킷이나 블레이드로 고르기 작업을 실시한다. 버킷으로 긁기 작업을 할 때는 숙련된 운전수가 조종하듯 버킷에 부과되는 부하에 따라 버킷의 높이를 조절해 긁기 작업을 실시한다. 연 속 긁기 프로그램이 개발되어 버킷을 작업할 위치에 놓으면 안으로 3000mm를 긁으면서 10°씩 CCW 방향으로 방위를 변 경하면서 총 5번 긁기 작업을 실시한다. 따라서 연속 긁기 작 업에서 행해지는 고르기 면적은 10 m²이며 소요시간은 긁기 부하에 따라 유동적이나 12분 정도가 소요된다. 고르기 작업 을 위해서는 사석을 밀어내는 밀기 작업도 필요한데 긁기 작 업에서 불규칙한 높낮이를 좀 더 정밀하게 맞출 수 있다.

고르기 작업이 끝나면 버킷으로 땅을 찍고 몸체를 끌어당 겨 앞으로 로봇을 전진시킨다. Fig. 14는 버킷과 몸체의 거리 가 7000mm에서 5600mm로 줄어들면서 전진하는 과정을 나타 내는 그림이다. 버킷으로 지면을 찍고 암을 오므리면 버킷이 움직일 수 없으므로 로드셀의 힘은 점점 증가한다. 로드셀의 값이 증가할 때 트랙에 전압을 인가해 몸체를 전진시킨다. 로봇은 중장비이므로 제어전압이 3000이하에서는 움직이지 못하고 그 이상 될 때 움직이기 시작해 전압이 증가할수록 속 도가 증가한다. 구간 5초-13초에서 전진 운동이 시작되어 로 드셀의 값에 따라 트랙의 전압을 조절해 이동하고 있다. 몸체 이동 속도가 암을 오므리는 속도보다 빠르면 버킷이 찍은 위 치를 벗어날 수 있으므로 13초 후에는 트랙에 제공되는 전압 을 0까지 낮춰 몸체를 멈춘다. 몸체가 멈추면서 로드셀의 값 은 다시 상승하고, 트랙에 전압을 인가해 몸체를 다시 이동시 킨다. 이런 과정을 계속해 버킷과 몸체의 거리는 7000mm에서 5500mm로 줄어들어 1500mm 만큼 이동했다. 원하는 이동거 리는 1400mm이었으나 1500mm을 이동해 100mm 정도의 오 차가 발생했다. 로봇 몸체가 크고, 데드 존이 존재해 오차가 크나 현재 위치에서 몸체의 이동거리를 상대적으로 산출한 것 으로 LBL에 비해 신뢰할 만한 위치정보를 얻을 수 있다. 실험 결과를 토대로 12m²의 면적을 고르는 데 소요되는 시간은 지 형인식 (7분), 긁기 (12분), 전진 (5분), 기타 (6분)으로 총 30 분 정도이다. 따라서 24m²/h의 작업속도를 가질 수 있어 잠수 부 4..3m²/h의 5배 정도이며 평탄한 지형에서는 블레이드로 밀어서 작업할 수도 있으므로 훨씬 빠르다고 볼 수 있다.

육상실험을 마친 후 해양연구원 장목 실험장에서 천해부 수중실험을 통해 기본동작 및 방수, 누유 등을 확인했다. 현장 투입실험은 1차로 2016년 12월 충남 태안군 안흥항에서 일주 일동안 이뤄졌는데 외항 케이슨 옆면에 로봇을 투입해 약 16m × 7m의 면적을 고르는 작업이었다. Fig. 15는 외항의 케 이슨 옆으로 로봇을 수중에 진수하는 장면이다. VR 시스템으 로 지형, 케이슨블록 및 로봇을 가시화하고 버킷과 블레이드 를 이용해 지형인식과 고르기 작업을 수행했다(Kim et al., 2015). 케이슨 옆면의 협소한 작업구역으로 인해 장비의 성능 을 충분히 발휘할 수는 없었으나 시나리오대로 작업이 이루어 졌다.

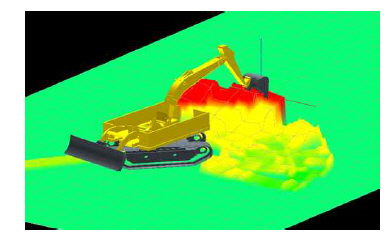

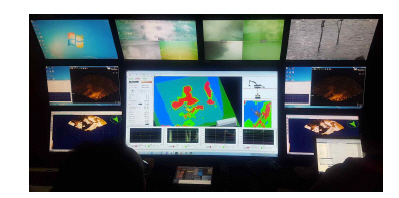

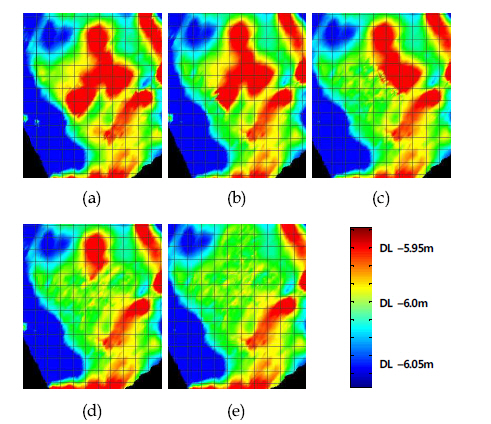

현장투입 2차 실험은 2017년 7월 동해항 쇄석 고르기 구간 에서 2주일동안 이뤄졌다. 운영실 및 부대장비를 육상에 배치 하고, 로봇을 근고 블록에서 약 10m 정도 떨어진 곳에 진수하 여 50m × 35m의 영역을 작업시나리오 대로 버킷과 블레이드 를 이용해 지형을 인식하면서 고르기 작업을 수행하였다. Fig. 16은 운영실에서 VR 시스템을 이용해 로봇을 원격으로 조종 하고, Hammerhead 소나와 Blueview의 영상으로 변형되는 지 형을 확인하면서 작업을 수행하고 있는 장면이다. Fig. 17은 시간별로 작업량과 지형변화를 정리한 것이다. 지형의 왼쪽 중심부 부분을 1차 작업구역으로 해서 60m²/h의 속도로 3시 간동안 고르기 작업을 실시하였으며 실제로는 소나영상 판독 및 외부 케이블 관리 작업 등으로 인해 5시간이 소요되었다. 초기에 설정한 작업영역이 비교적 평탄해 안정적으로 작업이 수행되었으며 작업 전 지형 Fig. 17(a)로부터 Fig. 17 (b)로 변 했다. 2차 작업은 지형의 중심부 부분을 수행하였으며 1차 때 보다 익숙해져 75m²/h의 속도로 4시간 동안 이뤄졌으며 실 소요시간은 6시간정도로 지형이 Fig. 17(c)로 변했다. 그러나 지형우측 부분의 높은 지형을 고르는 3차 작업은 로봇이 험지 에서 들어갔다 빠져나오는 등, 높낮이가 큰 지형을 고르므로 6시간 동안 45m²/h 속도로 수행되었으며 실 소요시간 7시간 작업으로 지형이 Fig. 17(d)로 변했다. 마지막으로 4차 작업은 지형의 상부부분에서 수행하였으며 50m²/h의 속도로 5시간 동안 이뤄졌다. 실 소요시간은 6시간 정도로 지형이 Fig. 17(e)로 변했다. 고르기 작업 후 지형 측량 결과 ±10 cm의 높 이차를 보여 우수한 시공성을 보였다. 총 작업면적 1000m²를 작업하는데 18시간이 소요되었으므로 작업효율은 55.5m²/h 이며 작업환경에 따라 큰 차이가 있으나 잠수부의 10배 이상 의 효율은 가지고 있음을 알 수 있다. 소나 판독, 운전자의 숙련도가 높아지면 효율은 더 높아 질 것으로 생각한다. 현장 사정상 다른 공정과 겹치면 로봇을 철수시키고, 재투입해야하 는 일이 빈번히 일어나고, 실험 도중 통신 및 누유 문제가 발 생해 2주일 동안 실험을 했지만 장기간에 걸친 장비의 효율성 테스트를 못한 것이 아쉽다. 그러나 실제 현장에 로봇을 투입 해 버킷과 블레이드로 지형을 인식하고 고르기 작업을 실시함 으로써 장비의 성능을 입증했다. 현재 관련업체와 함께 실험 에서 나타난 문제를 보완해 상용화를 추진하고 있다.

수중건설로봇의 사석 고르기 작업을 위해 버킷접촉에 의한 실시간 지형인식방법을 개발했다. 로드셀을 이용해 버킷이 지 면을 누를 때 전달되는 힘을 측정해 접촉여부를 판단하고, 버 킷의 접촉위치를 계산했다. 접촉점을 계산하기 위해 로봇 암 의 순기구학과 역기구학을 해석하고, 유압 서보 제어를 통해 버킷이 원하는 위치에 도달하게 했다. 유압과 서보밸브의 비 선형과 관성이 큰 중장비형 로봇을 제어하기 위해 뱅뱅제어를 변형한 가변 뱅뱅제어를 적용해 지형을 인식할 정도의 정밀도 를 얻었다. 접촉된 점을 격자로 모아 3차원으로 지형을 모델 링하고 현 로봇의 위치에 대한 상대적인 지형정보를 보여줬 다. 지형인식 뿐 아니라 긁기, 밀기, 전진 작업에도 숙련된 굴 삭기 운전자의 작업패턴을 프로그램화해 자동으로 작업이 이 뤄지도록 했다. 전진작업은 버킷으로 땅을 찍어 몸체를 이동 시키고 암의 오므린 거리를 몸체의 전진거리로 환산하는 상대 적인 위치측정 방법으로 절대적인 위치정보를 이용하는 기존 LBL/USBL 방법의 문제점을 해결할 것으로 본다.

지형인식, 긁기, 전진, 기타 작업을 감안해 24m²/h의 시공능 력을 가지고 있으나 평탄한 지형에서는 버킷 뿐 아니라 블레 이드까지 사용할 수 있어 작업속도가 더 빠를 것으로 판단된 다. 실제 동해항 현장투입실험에서 평균 55.5m²/h 의 생산성 을 보임으로써 잠수부의 4.3m²/h 생산성보다 약 10배 이상임 을 보여줬다.

REFERENCES

1 Andrade-Cetto, J., Kocaoglan, E., Koivo, A. and Thoma, M.“Modeling and control of excavator dynamics during digging operation.” J. Aerosp. Eng., (1996), Vol. 9, No. 1, pp. 10-18.

2 Bradley, D.A. and Seward, D.W.“The Development, Control and Operation of an Autonomous Robotic Excavator.” J. Intell. Robot. Syst., (1998), Vol. 21, pp. 73-97.

3 Durrant-Whyte, H., Ha, Q., Nguyen, Q. and Rye, D.2000), Force/position tracking for electrohydraulic systems of a robotic excavator, Proceedings of the 39th IEEE Conference on pp 5224-5229.

4 Hirabayashi, T., Iwata, H., Yamamoto, T. and Yano, H. ?oExperiment on teleoperation of underwater backhoe with haptic information, ?? International Association for Automation and Robotics in Construction, Proceedings 23rd Int.. Sym. ISARC; (2006), p. 36-41.

5 Hong, D., Lee, S., Park, H. and Shin, J.O.2007), Optimal path planning for backhoe based on excavation environment, Proceedings of the 24th International Symposium on Automation & Robotics in Construction pp 169-174.

6 KIMST2014), Development of unmanned automated equipment for underwater construction of ports, Oceans and Fisheries R/D report..

7 Katsura, S., Matsumoto, Y. and Ohnishi, K.“Modeling of force sensing and validation of disturbance observer for force control.” Industrial Electronics, IEEE Transactions on, (2007), Vol. 54, No. 1, pp. 530-538.

8 Kim, C.H., Kim, T.S. and Lee, M.K.“Study on the design and the control of an underwater construction robot for port construction.” Journal of Navigation and Port Research, (2015), Vol. 39, No. 3, pp. 253-260.

9 Kim, C.H., Kim, T.S. and Lee, M.K.“Development of a pressure based observer to measure the length of an underwater robot for harbor construction.” JMST, (2012), Vol. 36, No. 10, pp. 865-871.

10 Iida, K., Naruse, T. and Sawano, T.1988), "Rubble leveling robot in underwater construction", Tokyo. Japan. The 5th international symposium on robotics in construction, 5th ISARC pp. 727-735..

- TOOLS

-

METRICS

-

- 0 Crossref

- 0 Scopus

- 1,849 View

- 6 Download

- Related articles

-

Study on Model Based Control for the Roll Motion of an Underwater Robot2009 June;33(5)

PDF Links

PDF Links PubReader

PubReader Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print