합성곱 네트워크 기반의 Conv1D 알고리즘에서 시간 종속성을 반영한 선박 연료계통 장비의 고장 진단 모델

The Fault Diagnosis Model of Ship Fuel System Equipment Reflecting Time Dependency in Conv1D Algorithm Based on the Convolution Network

Article information

Abstract

본 연구는 자율운항 선박의 연료 계통 펌프와 청정기를 대상으로 고장을 진단 사례를 제시하였다. 계측된 신호의 시간종속성을 반영한 심층학습(Deep learning) 알고리즘 적용 절차를 구성하고, 장비의 정상 운전상태와 고장 상태에서 계측한 진동 신호를 고장 패턴 학습에 사용하였다. 특히, 진동 신호에 내포된 열화의 시간 종속성을 반영할 수 있는 방법을 찾고자 하였으며, 슬라이딩 윈도우 연산 과정을 가진 Conv1D를 이용하여 고장의 시간 종속성을 반영하였다. 또한 계측된 신호의 차수를 2차원에서 3차원으로 확장하여 시간 영역의 특징을 반영할 수 있는 데이터 전처리과정을 고안하였다. Conv1D 알고리즘의 적층과 변수를 결정하는 과정에서 그리드 탐색 기법을 사용하여 초매개변수의 최적 값을 결정하였다. 마지막으로 제안한 데이터 전처리 방법과 시계열 데이터의 시간 종속성을 반영한 Conv1D 모델이 이상 감지 및 고장 진단에 타당성이 있음을 확인하였다.

Trans Abstract

The purpose of this study was to propose a deep learning algorithm that applies to the fault diagnosis of fuel pumps and purifiers of autonomous ships. A deep learning algorithm reflecting the time dependence of the measured signal was configured, and the failure pattern was trained using the vibration signal, measured in the equipment's regular operation and failure state. Considering the sequential timedependence of deterioration implied in the vibration signal, this study adopts Conv1D with sliding window computation for fault detection. The time dependence was also reflected, by transferring the measured signal from two-dimensional to three-dimensional. Additionally, the optimal values of the hyper-parameters of the Conv1D model were determined, using the grid search technique. Finally, the results show that the proposed data preprocessing method as well as the Conv1D model, can reflect the sequential dependency between the fault and its effect on the measured signal, and appropriately perform anomaly as well as failure detection, of the equipment chosen for application.

1. 서 론

자율운항 선박은 안전하고 경제적인 항행을 목표로, 주요장비의 실시간 상태 모니터링 및 고장진단을 위한 PHM (Prognostics and health management), 선박과 육상 간의 위성통신, 최적 항로 탐색 등의 요소기술을 필요로 한다 (Aslam et al., 2020; Wang et al., 2020). PHM 기술은 장비의 신호로부터 정상 가동 여부를 판단하며, 선박에서는 모사 장비를 대상으로 적용방안을 탐색하는 연구가 주로 진행되고 있다 (Ellefsen et al., 2019). 선박 운용자의 경험으로 고장을 진단하는 과정을 전문가 시스템으로 구축한 연구도 소개되었다(Liang et al., 2020). 다만, 경험에 기반한 고장 진단은 객관적 지표선정이 어려운 단점이 있다.

본 연구는 선박 연료기기류의 이상감지 및 고장진단에 초점을 맞추고 있다. 선박에 탑재되는 장비의 육상 실증 데이터를 인공지능 모델로 학습하여 이상감지 및 고장진단 패턴을 찾고자 하였다. 대상장비는 엔진에 연료를 공급하는 청정기와 연료펌프를 선정하였다. 각 장비는 1,500 RPM 이상으로 고속 회전하므로, 진동 신호가 고장의 지표가 될 수 있다. 장시간 항행 및 운용 시에 발생하는 진동신호는 운전상태를 대표하는 인자를 포함하고 있지만, 상태 정보가 누적되는 시간 종속적 특징을 가지고 있다. 따라서 누적되는 열화에 따른 이상 및 고장을 감지하기 위해서는 데이터의 시간 종속성을 고려한 접근방법이 필요하다(Liu et al., 2018; Lei et al., 2013).

회전 기기의 진동 신호로부터 시간 및 주파수 영역 특징(Feature)을 추출하고 기계 학습을 이용하여 기기의 이상 또는 고장을 분류한 연구는 다수 찾을 수 있다(Lei et al., 2020; He and He, 2017). 그러나, 기계학습은 일정한 시간간격으로 인자를 추출하고 차원축소를 적용하기 때문에 시간영역 인자를 고려하기에는 한계가 있다. 한편, 시계열 신호를 일정 시간 간격으로 시간-주파수 이미지로 변환하고, CNN계열의 Conv2D 모델을 적용하여 주파수 포락 선으로부터 이상감지를 수행한 방법도 있다(Tao et al., 2020; Verstraete et al., 2017; Zhang et al., 2017). 그러나 Conv2D 모델의 이미지 분석을 이용한 방법도 각 시간 간격의 독립적인 특징만 포함하는 단점이 있다. 신호 시계열의 시간 종속성을 반영하기 위해서 슬라이딩 윈도우(Sliding window) 기법을 적용하여 CNN 기반의 Conv1D 모델도 연구되었다. Conv1D 모델은 합성곱 연산을 1차원으로 제한하여 시계열 데이터에서 시간 종속성을 반영하여 특징을 학습하는데 뛰어난 장점을 가진 것으로 알려져 있다(Chen et al., 2016; Jung et al., 2019).

본 연구는 시계열 데이터의 시간 종속성을 반영할 수 있는 Conv1D 모델의 합성곱 연산 특징을 고려하여 선박 연료 펌프와 청정기의 고장 종류를 예측할 수 있는 알고리즘 학습 절차를 제시하고자 한다.

2. 대상장비 및 계측 데이터

2.1 대상장비 및 실험조건

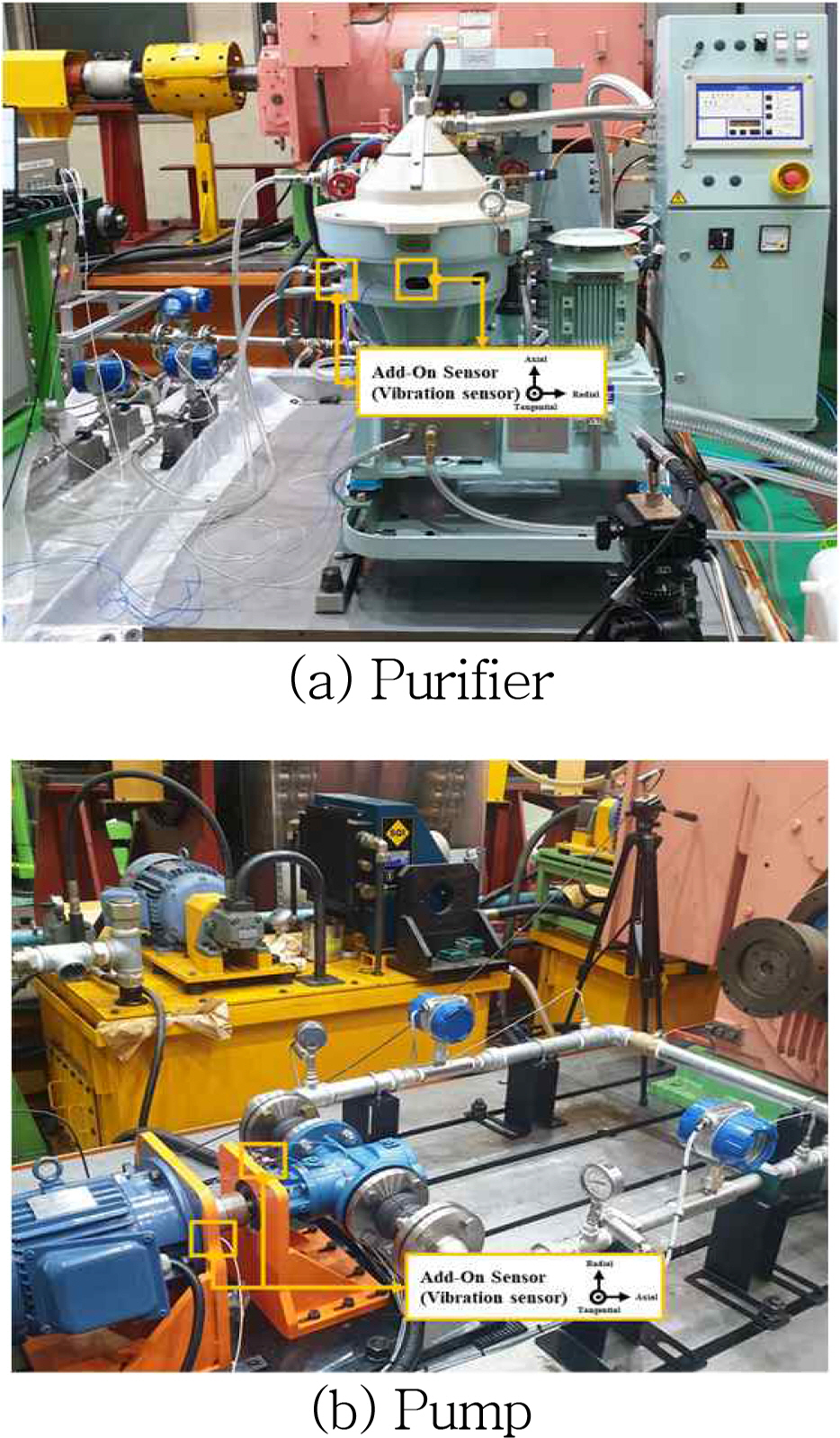

본 연구에서 적용한 대상장비와 실험 데이터는 선박에 탑재되는 펌프(Pump)와 청정기(Purifier)의 육상 실험 결과 (Lee et al., 2022)이다. 청정기와 연료 펌프는 각각 Alfa laval 사의 S805 제품과 KRAL사의 Screw 펌프이다. 두 장비는 각각 9,300RPM과 1,770RPM 로 회전하며, 각각 10 개 및 12 개 고장 조건을 인위적으로 부여한 상태에서 실험되었다. 고장모드는 결함수분석(Fault tree analysis)으로부터 결정하였으며, 마모(Wear), 열화 등을 포함하였다. Table 1에 정리한 것과 같이 정상 상태에서 청정기는 180분, 펌프는 50분 동안 실험하고, 고장 상태에서 청정기는 1,790분, 펌프는 810분 동안 실험하였다. 각 장비의 2개 위치에 3축(Axial, Tangential, Radial) 진동 센서를 부착하고, 25.6 kHz의 주기로 신호를 계측하였다. Fig. 1은 고장 모사 장비의 구성이다 (Lee et al., 2022).

2.2 계측 데이터의 시간 종속성

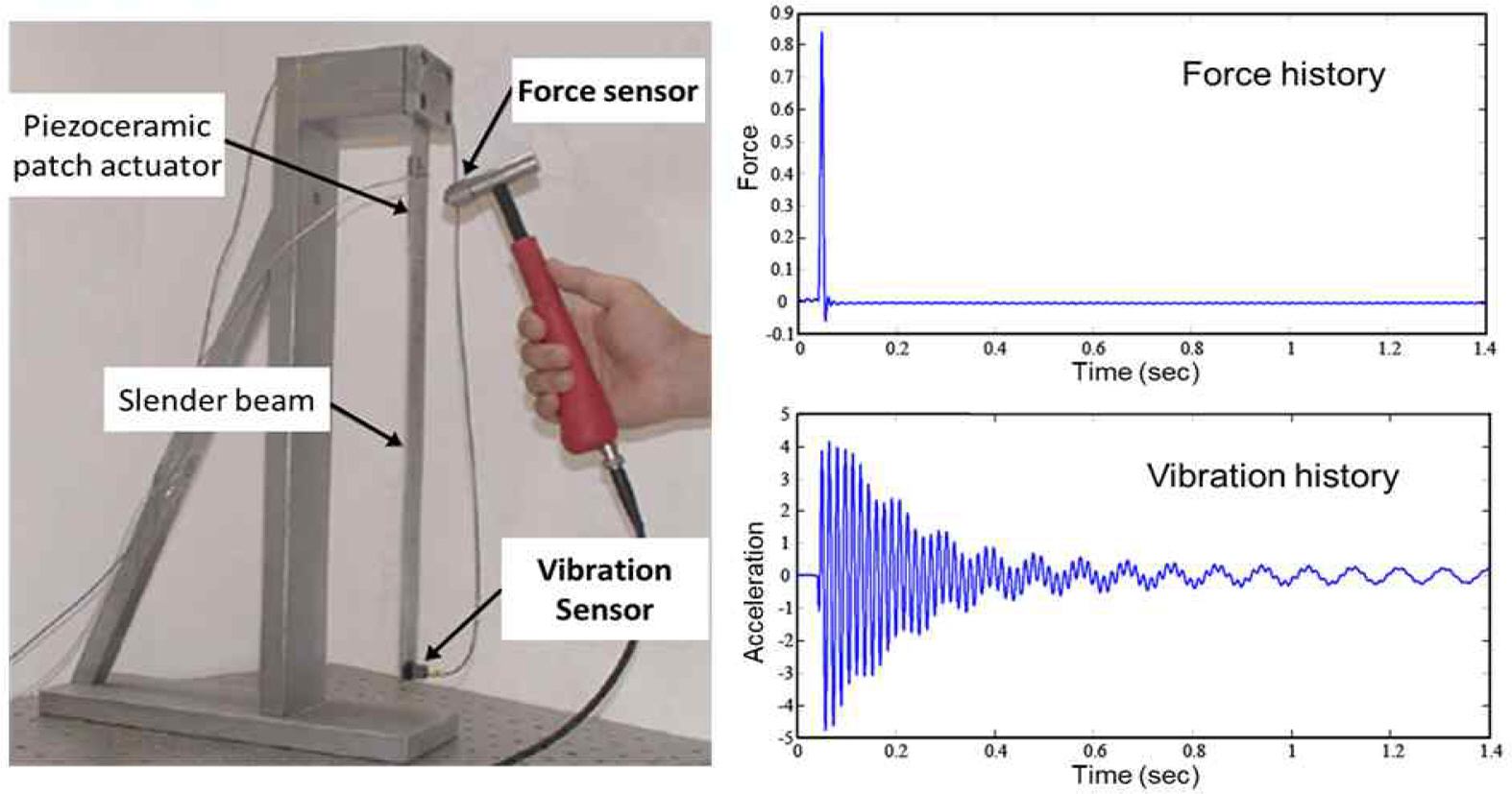

외부 하중 또는 고장에 의한 응답 신호는 조화 특성을 가지며, 시간에 따라 선행 값과 후행 값이 종속적 관계를 가지고 변화한다. Fig. 2는 전형적인 충격시험으로 충격이 가해진 이후 발생되는 응답의 대표적인 사례를 보인 것이다. 고장 발생 이후에 계측되는 시계열도 위와 같이 시간 종속성을 가진다고 볼 수 있다. 따라서, 진동 신호는 특정 순간이 아닌 일정 시간 간격으로 분할하여 시간 간격 내의 통계적 인자를 사용하거나, 분할된 원 신호의 시계열을 인공지능 학습에 이용할 필요가 있다.

3. 이상감지 및 고장진단 모델

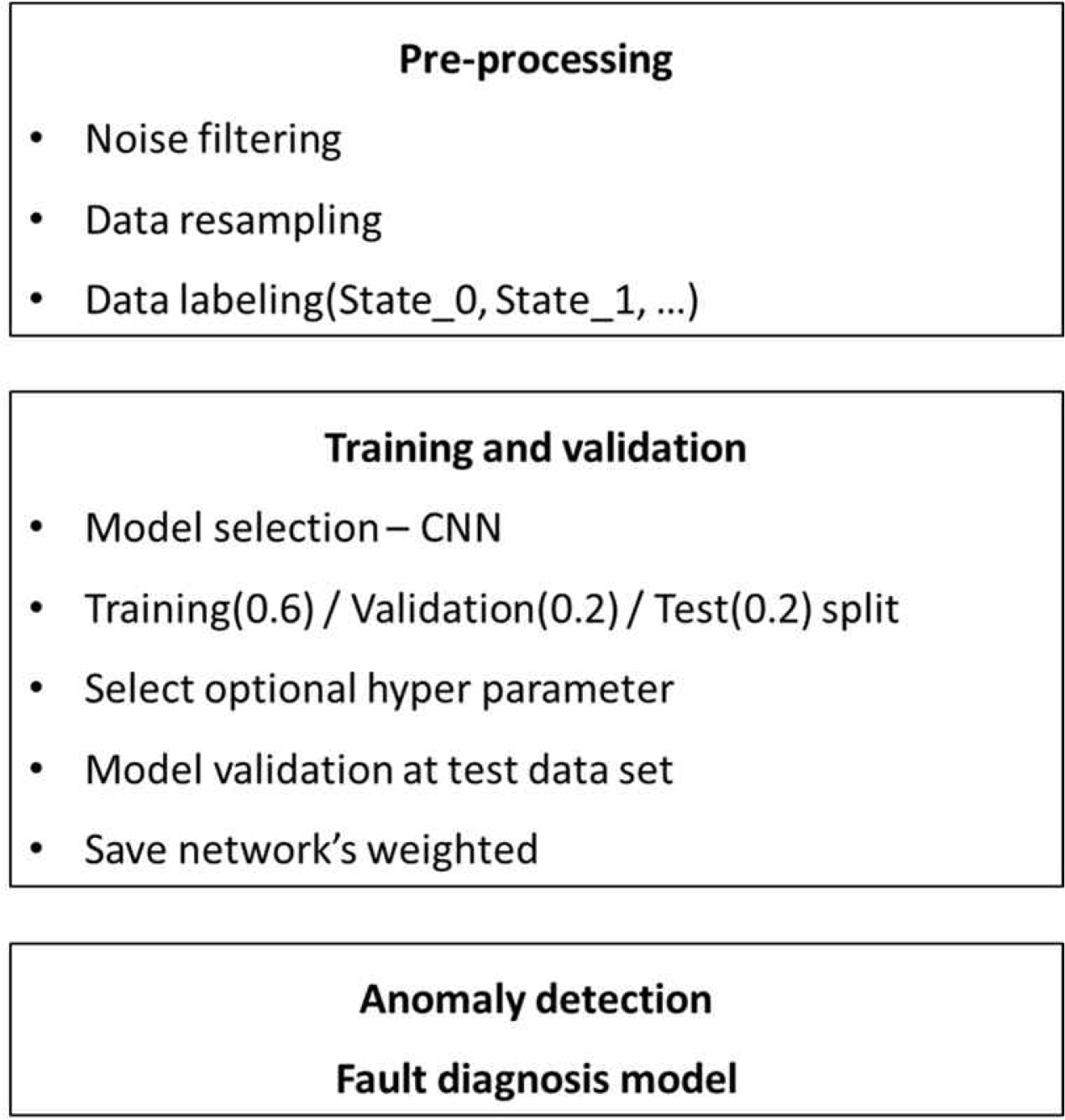

이상 및 고장을 감지하기 위한 절차는 Fig. 3에 요약하였다. 먼저 계측된 데이터의 잡음을 제거하고, 운전상태 별로 신호를 분류하는 전처리를 수행하였다. 그리고 시간 종속성을 반영하도록 Conv1D 및 다층신경망(MLP: Multi-layer perceptron)을 결합한 적층 모델을 생성하였다. 마지막으로 분류된 출력 결과를 확인할 수 있도록 이상 및 고장진단 모델을 구성하였다.

3.1 데이터 전처리 과정

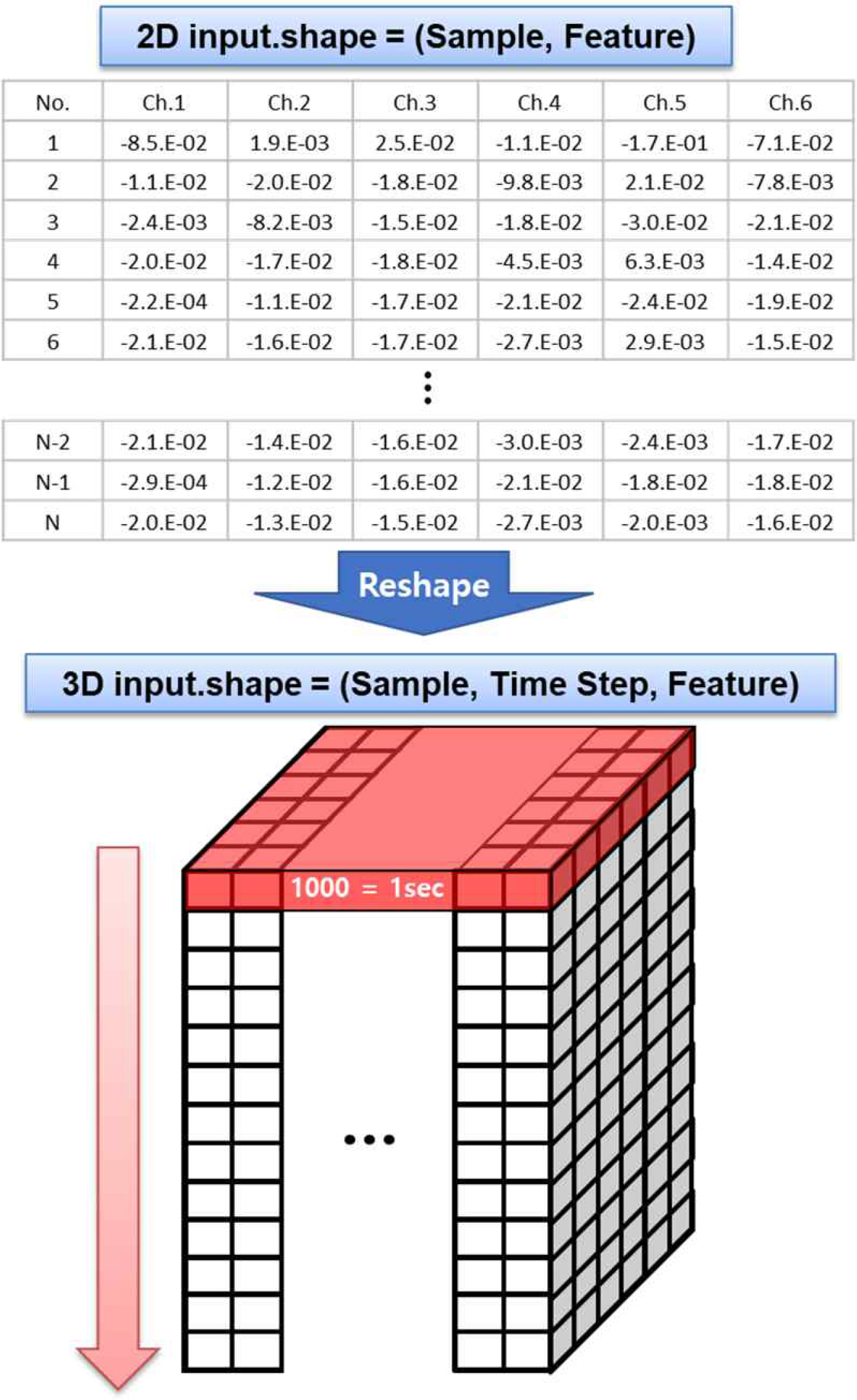

신호의 측정 주기는 25.6 kHz이며, 계측된 데이터는 약 600GB로 저장되었다. 전산기의 메모리 용량이 모든 데이터를 처리하기 불가능하므로, 샘플링 주기를 낮춰 학습 효율성을 높였다. 샘플링 주기는 최대 가동 RPM인 155 Hz 보다 높은 1.0 kHz로 Resampling 하였다. 신호의 Leakage를 최소화하기 위해 해밍 윈도우(Hamming window)를 적용하였으며, 에일리어싱(Aliasing)을 방지하기 위해 고주파 영역의 데이터에 로우 패스 필터(Low pass filter)를 적용하였다. Resampling된 데이터의 알고리즘 분석 간격(Segment) 또한 0.001초 이므로 상태 진단 주기가 매우 짧아 고장 분류의 정확성이 떨어질 수 있다. 따라서, Fig. 4와 같이 기존의 2차원 행렬 [Sample, Feature]을 각 1 초에 해당하는 1,000개의 데이터로써 3차원 행렬 [Sample, Time step, Feature]로 재배치하였다. 이를 통해 학습에 사용되는 데이터의 시간 영역을 확대하는 효과를 얻을 수 있다. 단, 차원을 확장함으로써 샘플 개수는 기존 2차원 배열에 비해 1/1000로 감소하였다. 결과적으로 기존 2차원 모델에서 데이터가 [1, 6]의 배열로 0.001초에 해당하는 데이터가 입력되었지만, 3차원 배열에서는 [1000, 6]의 크기로 총 1초에 해당하는 진동 데이터가 입력된다. 따라서, 2차원 배열을 3차원 배열로 확장함으로써 1초 동안 모든 데이터를 상태 진단에 사용할 수 있으며, 1초 동안의 시간 종속성을 학습에 반영하도록 고안하였다.

3.2 데이터 라벨링

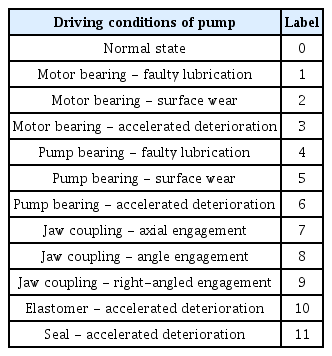

여러 종류의 상태 진단은 다중 분류(Multi Classification) 모델로 구현하여야 하므로, 각 상태를 나타내는 라벨(Label)을 학습 목표 값으로 지정하였다. Table 2와 같이 펌프는 총 12가지의 상태로 분류하였으며, 청정기는 Table 3에 정리한 것과 같이 총 10가지의 상태로 분류하여 각 상태별로 정수 값을 부여하였다. 장비의 주요 고장 사례를 조사하고 결함수 분석을 수행하여 핵심 고장 종류를 선정하였다. 선정한 핵심 고장 별로 라벨을 부여하였다(Lee et al., 2022). 라벨은 데이터의 행 별로 입력되지만, 원 데이터를 2차원에서 3차원으로 확장하였기 때문에 기존 방식으로는 라벨을 입력하기가 불가능하다. 따라서, 데이터의 차원을 확장한 이후에 각 상태에 해당하는 라벨을 1차원으로 입력하였다.

3.3 Conv1D 모델에서 시간 종속성 반영

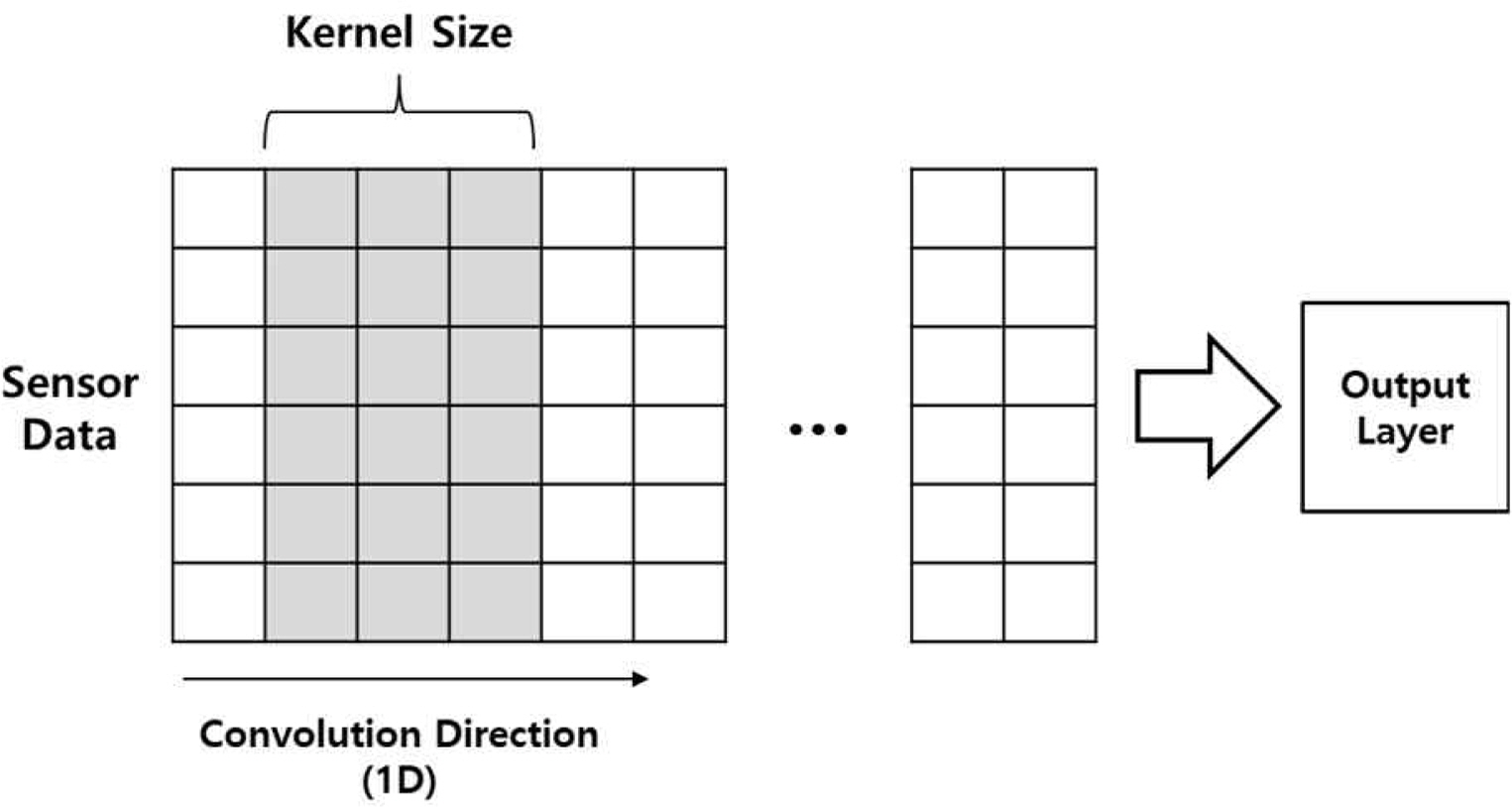

CNN은 영상 데이터를 처리할 때 일반적으로 사용되는 합성곱 기반의 심층학습 모델이다. 영상은 각 픽셀의 위치와 RGB 정보를 가지고 있기 때문에 3차원 행렬로 표현된다. 기존 모델들의 입력 시퀀스는 1차원 배열로 제한되어 영상 데이터에서 위치에 대한 정보를 반영하기가 불가능하다. 반면에 CNN은 원 데이터의 특성을 손실하지 않으므로 높은 성능을 얻을 수 있다 (Kattenborn et al., 2021). 또한, CNN은 합성곱 만으로 데이터의 순서 정보를 유지한체 특성을 추출하기 때문에 시계열 분석에서도 높은 성능을 보여 준다(Zhang and Wallace, 2015; Zhao et al., 2019). 특히, CNN 모델 중 연산 방향이 1차원으로 제한된 Conv1D의 슬라이딩 윈도우 연산 기법은 시간 순서대로 분류된 데이터를 대상으로 과거 값을 반영하여 다음 시점 값을 예측하는 방법이다(Yahmed et al., 2015; Chou et al., 2018). 즉, Conv1D 모델에서 슬라이딩 윈도우 방법을 합성곱 연산으로 반영하여 시계열의 특성을 학습할 수 있다. Fig. 5에 Conv1D의 슬라이딩 연산을 표현하였다.

시간 종속성을 표현하는 시간 간격은 윈도우 크기에 따라 달라지며 Conv1D 모델에서는 Box filter의 크기가 그 역할을 대체한다. Box filter의 크기를 결정짓는 파라미터는 Kernel size이며, 이에 따라 윈도우의 크기가 결정되게 된다. 즉, Conv1D 모델에서 Kernel size에 따라 시간 종속성 반영 길이를 조절할 수 있다(Agrawal and Mittal, 2020). 따라서 본 연구는 원 정보의 변형이 없는 CNN의 장점이 1차원 시계열에도 활용될 수 있을 것으로 판단하였다. 다만, Conv1D 모델에서 Kernel size가 가장 중요한 변수로 최적 값을 찾을 필요가 있다.

3.4 고장 진단 알고리즘의 구조

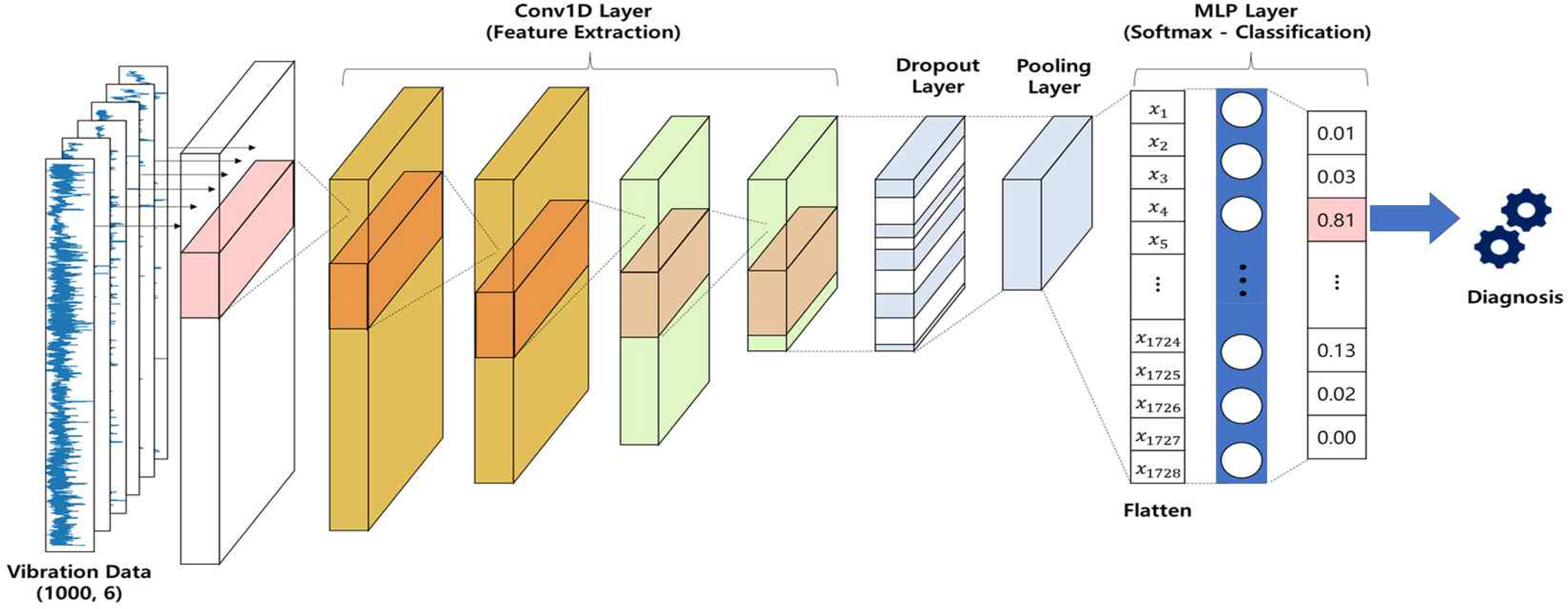

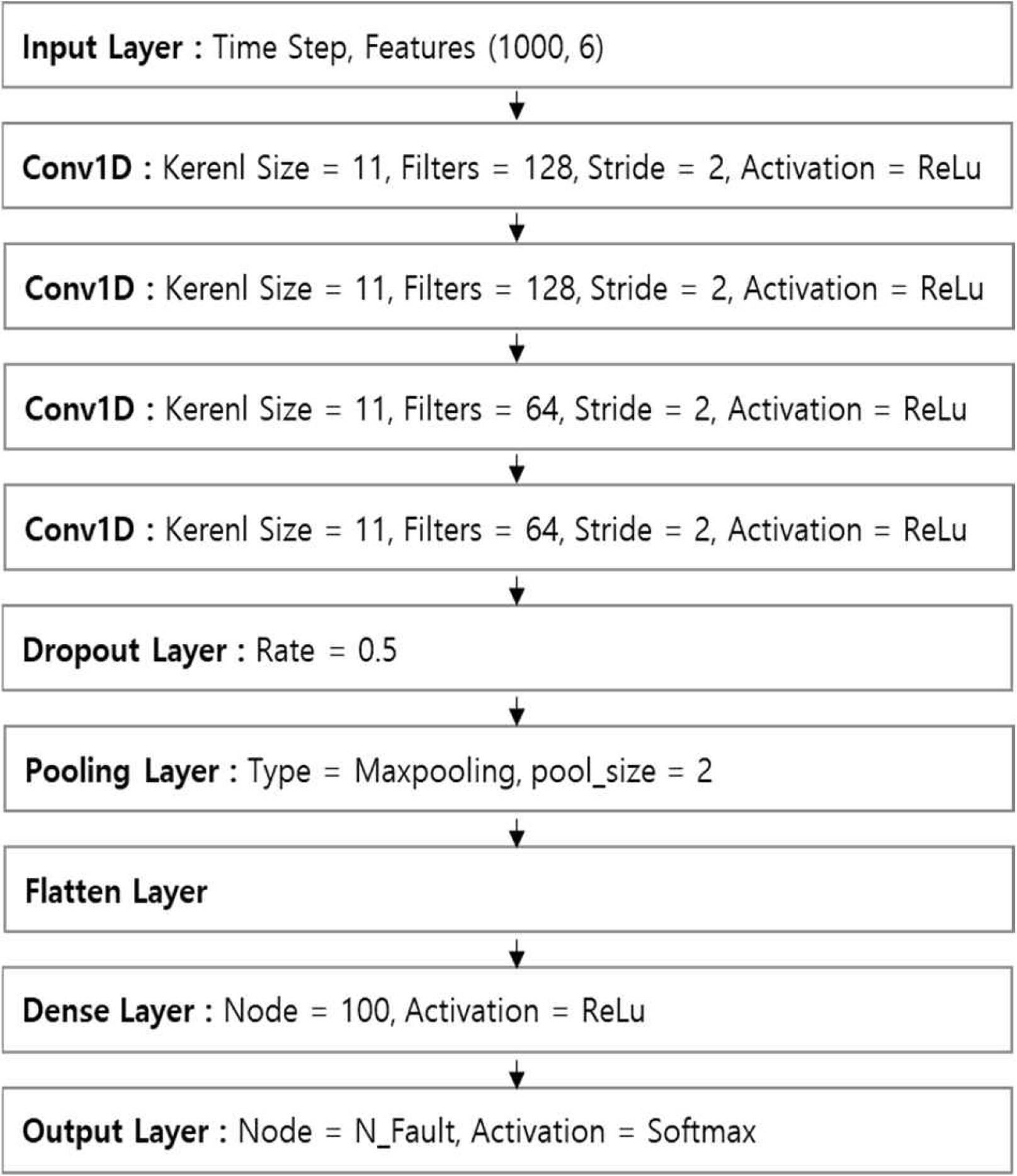

앞 절에서 언급한 바와 같이 Conv1D의 모델은 Box filter를 이용한 슬라이딩 윈도우 기법을 적용하여 시간 종속성을 학습에 반영할 수 있다. 본 연구는 시계열 데이터의 시간 종속성을 유지한 채로 데이터의 특성을 학습하는 Conv1D 계층과 결정을 내리는 Dense 계층으로 분류하여 완전 연결 네트워크(Fully connected network)로 학습 모델을 구성하였다. 심층학습 모델의 계층 구성은 입력 계층(Input layer), 데이터 특성을 학습하는 은닉 계층(Hidden layer), 연산 결과를 출력하는 계층(Output layer)으로 나뉜다 (Sharma et al., 2018). 은닉 계층은 입력 계층과 출력 계층간 관계를 구성하는 주된 학습 영역이다. Conv1D 모델의 은닉 계층을 구성하는 주요 초매개변수는 Kernel size, Stride 및 Filter의 개수 등이 있다. Kernel size는 Box filter의 크기 및 시간 영역의 크기를 결정하므로, 시간 종속성을 조절하는 주요 초매개변수로 사용하였다. Stride는 Box filter의 연산 간격을 조정하는 초매개변수로 출력 계층의 길이를 결정하며, 그 값이 증가할수록 출력 계층의 길이는 급격하게 감소한다. Filter의 개수는 활성화 함수에 의해 계산되어 다음 레이어에 전달되는 노드의 수를 결정하지만, 너무 큰 값이면 모델의 복잡성이 증가되어 과적합(Overfitting)을 유발한다. 따라서 최적화 과정을 거쳐 초매개변수 값을 결정하였다. 입력 계층의 데이터는 6개의 센서에서 1.0 kHz의 계측 주기로 1 초간 측정한 (1000, 6) 배열이 입력된다. 입력 데이터는 은닉 계층에서 Kernel size와 Stride에 따라 시간 종속성을 반영하여 데이터의 특성을 학습하도록 하였다. 계층 개수와 입력 데이터의 배열, Kernel size, Stride, Filter의 크기에 따라 연산에 필요한 가중치의 개수가 결정되는데, 가중치의 개수가 지나치게 많을 경우에는 결과의 과적합이 일어날 확률이 높아진다(Wu and Gu, 2015). 따라서, Pooling 계층과 Dropout 계층을 사용하여 과적합을 방지하였다. 이후, Conv1D 계층이 학습한 특성값을 Flatten layer로 완전 연결하고, 활성화 함수로 Softmax를 가진 MLP 계층에서 고장 종류를 결정하도록 구성하였다. Fig. 6에 각 적층과 진단 절차를 설명하였다.

3.5 초매개변수(Hyper parameter) 결정

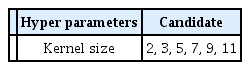

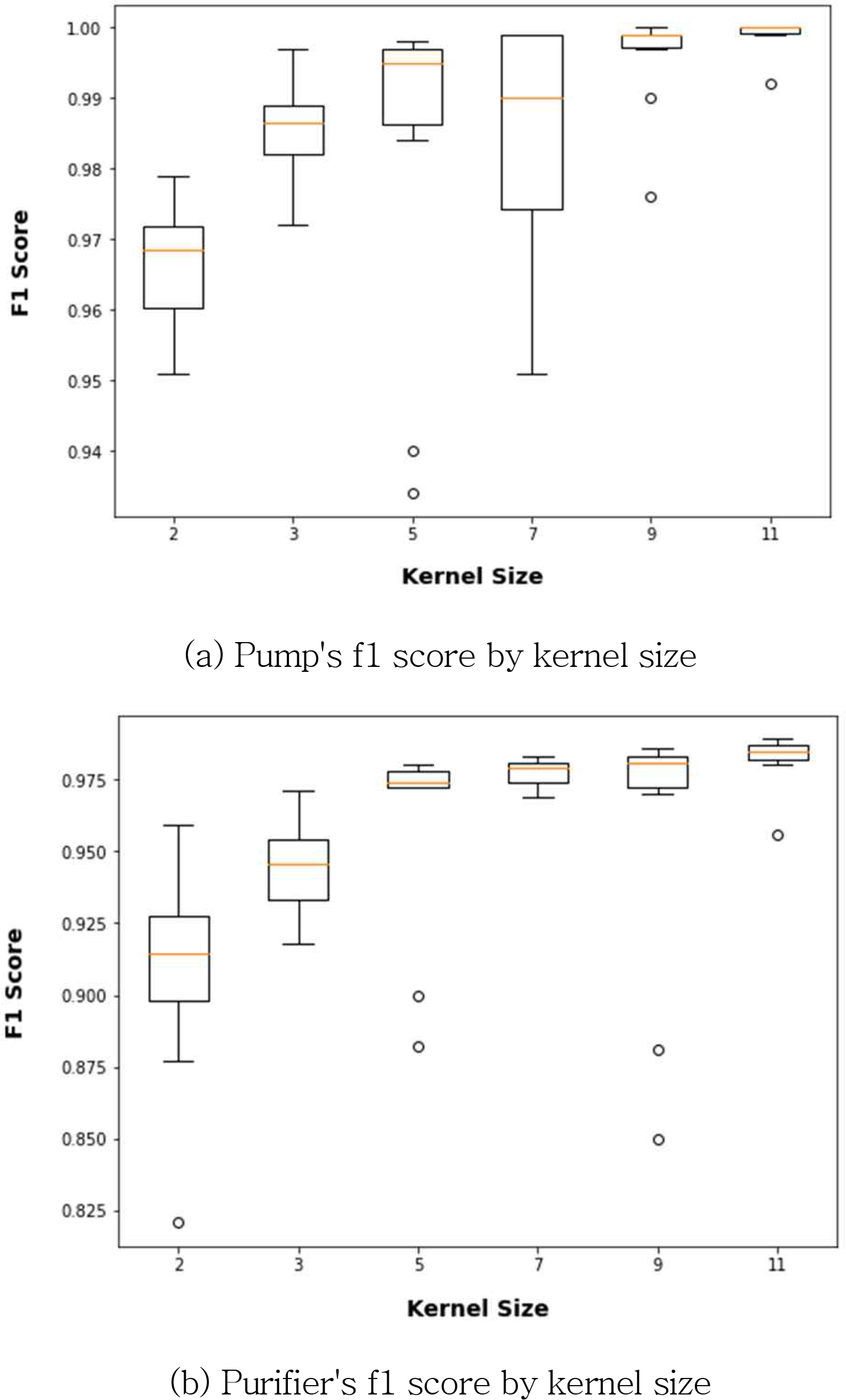

여러 경우의 수를 대입하여 비교하는 그리드 탐색 방법을 사용하여 최적의 초매개변수를 결정하였다(Tran, 2021). 시계열의 특성 학습에서 가장 중요한 초매개변수는 Kernel size이기 때문에 Kernel size를 Table 4 와 같이 달리하여 학습을 진행하였다. 그리드 탐색은 10 epochs동안 학습하고 최적의 초매개변수를 계산하였다. 다만, 낮은 epochs으로 학습할 때 발생되는 문제로 초기값에 의한 Local minimum에 해당하는 오류를 배제하기 위해 총 학습 과정을 10번 반복하였다. 따라서, 그리드 탐색 과정에서 총 6가지 Kernel size에 대해 10 epochs의 학습을 총 10번 반복하였다. 학습 결과는 F1 score를 기준으로 판단하였으며, Fig. 7과 같이 4분위에 따라 데이터를 분류하며 중앙값과 이상치(Outlier)를 모두 보여주는 상자 수염 그림(Box-whisker plot)으로 비교하였다. 6가지 초매개변수중 가장 좋은 성능을 보이는 Kernel size의 값은 펌프와 청정기 모두 11로 계산되었다.

3.6 Conv1D의 계측 구성 결과

앞 절의 최적화 과정을 거쳐 Fig. 8과 같이 계층을 구성하였다. 네 개 계층의 Conv1D layer와 과적합을 방지하기 위한 Dropout layer및 Pooling layer를 구성하였다. 이후, Flatten layer로 완전 연결하였으며 다음의 두개 계층으로 구성된 Dense layer에서 목표 출력값인 장비 상태를 출력하는 모델을 가지도록 하였다. 데이터의 샘플 수는 펌프와 청정기가 각각 약 10만개와 23만개임을 고려하여 Batch size는 512로 지정하였다.

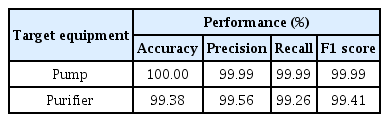

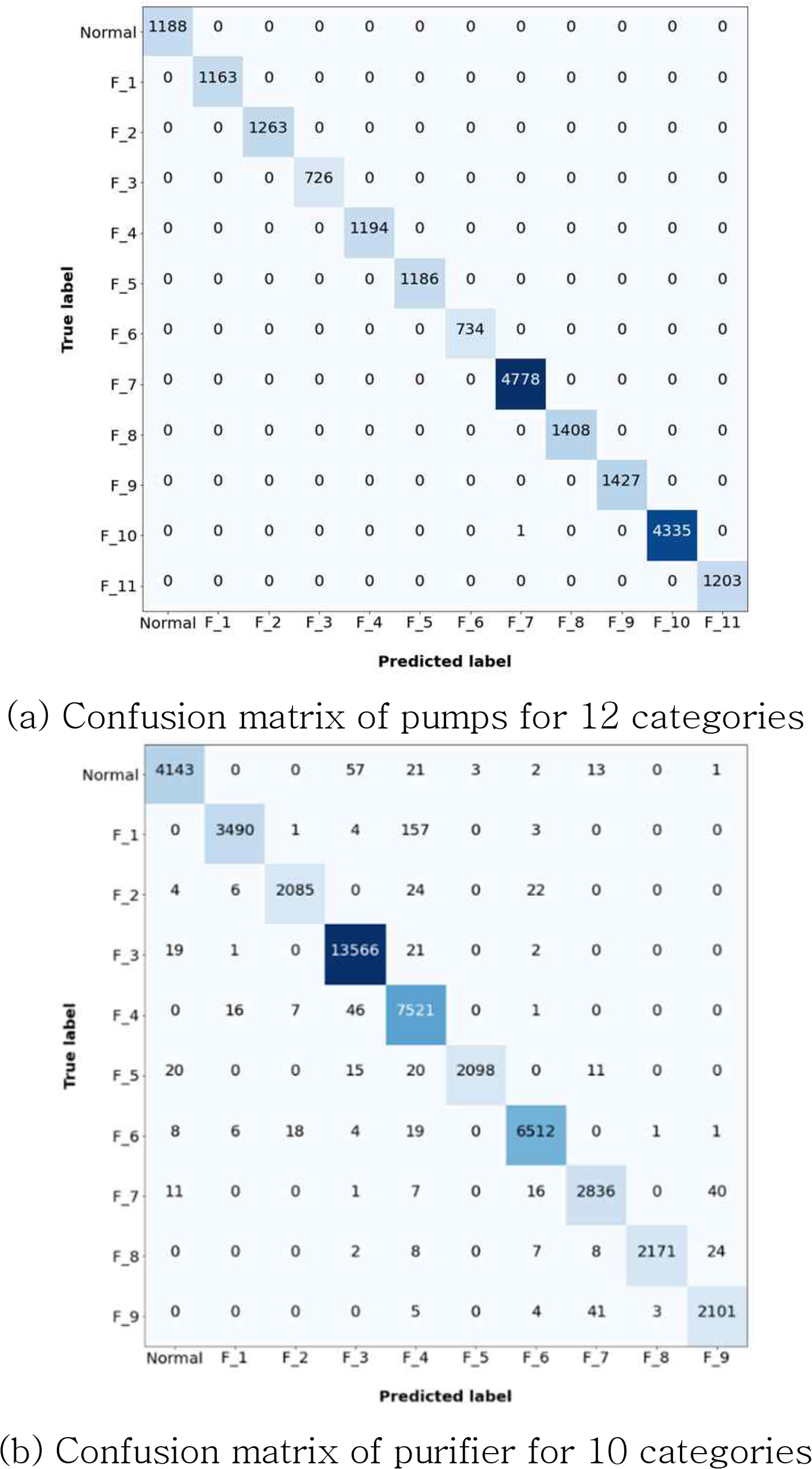

4. 알고리즘 적용 결과

총 30 epochs의 학습을 수행하였으며, 결과는 Table 5 와 같다. 펌프의 경우 정확도는 100% 이며, F1 Score는 99.99%로 오류가 거의 없는 성능을 보였다. 청정기의 정확도는 99.38% 이며, F1 Score는 99.41%로 계산되었다. 이는 각 상태를 대표하는 성능 지표가 아닌 각 상태별 성능의 마이크로 평균(Micro average) 값이므로 상태별로 분류 모델의 성능 파악이 불가능하다. 따라서, 상태별 모델의 분류 성능을 평가하기 위해 Fig. 9 와 같이 혼돈 행렬(Confusion matrix)를 확인하였다. 펌프를 대상으로 한 혼돈 행렬은 마이크로 평균과 동일하게 모든 상태에서 높은 성능을 보였다. 청정기를 대상으로 한 혼동 행렬 또한 대체적으로 높은 성능을 보였지만, 네 번째 고장에 해당하는 열화 상태의 Seal 부착 가동 상태에서 마이크로 평균의 99.38% 정확도에 비해 상대적으로 낮은 96.39% (7521/7803)의 정확도를 보였다. Table 5에 알고리즘의 고장 예측 성능을 정리하였다. 결과적으로 제시한 방법이 높은 정확도로 펌프와 청정기의 정상 및 고장 상태를 감지할 수 있음을 확인하였다.

5. 결 론

본 논문은 엔진 계통의 펌프와 청정기를 대상으로 고장 상태를 진단하기 위한 알고리즘을 제시하였다. 알고리즘이 펌프와 청정기에 부착한 진동 데이터로부터 고장 패턴을 학습하도록 하였다. 사용된 진동 데이터는 시간 흐름에 따라 누적하여 측정되는 시계열 데이터로 시간 종속성의 특징을 가진다. 시간 종속성의 특징을 반영하기 위한 방안으로 CNN계열의 Conv1D을 사용하여 학습 모델을 제시하였다. 또한, 분석에 사용되는 데이터의 시간 영역을 확대하기 위해 전처리 과정에서 차원을 확장하였다. 학습된 분류 모델은 펌프에서 모든 고장 상태에 대해 정확한 예측 성능을 보였다. 청정기 Seal의 열화 고장에서 약간 낮은 정확도를 보였지만, 그 외의 모든 상태에서 높은 성능을 보였다. 결과적으로 시계열 데이터의 특성을 학습하는데 Conv1D 학습자가 시계열 종속성을 반영할 수 있으며, 정확한 성능으로 고장을 진단할 수 있음을 확인하였다.

Acknowledgements

본 연구는 2022 년도 산업통산자원부(해양수산부) 및 산업기술평가관리원(해양수산과학기술진흥원) 연구비지원으로 수행된 자율운항선박 기술개발사업(20011164, 자율운항선박 핵심 기관시스템 성능 모니터링 및 고장예측/진단 시스템 기술 개발연구)의 연구결과입니다. 본 연구는 한국기계연구원에서 제공한 계측 데이터를 사용하였으며, 이에 감사드립니다.