해양플랜트에 사용되는 배관의 열 하중과 구조물의 운동에 따른 구조안전성 평가

Structural Safety Assessment of Piping Used in Offshore Plants According to Thermal Load and Motion

Article information

Abstract

본 논문에서는 해양구조물의 배관에 작용하는 환경조건과 구조물의 움직임에 따른 구조안전성 평가를 수행하였다. 배관에 작용하는 조건은 N2 generator의 설계 조건을 분석하여 최고온도와 최저온도 조건을 적용하였다. 구조물의 움직임은 DNV 규칙에 따라 계산하여 적용하였다. 각각의 조건을 조합하고 열 하중, 운동 하중 그리고 배관지지대의 유무에 따라 총 26가지 하중 조합을 구성하였고 상용프로그램인 MSC Patran/Nastran을 이용하여 해석을 진행하였다. 열해석은 Steady-state 방법인 Sol 153, 열-구조 연성 해석은 Linear-static 방법인 Sol 101을 각각 적용하여 수행하였다. 해석 결과, Set 1과 Set 2에서는 배관 내의 온도가 낮을수록, Set 3에서는 온도가 높을수록, Set 4에서는 배관 내외부의 온도 차가 클수록 응력이 증가하는 경향이 있었다. 하지만, 온도 하중만 있는 조건과 운동 하중만 있는 조건에서의 응력의 합이 두 하중의 복합 하중 조건에서의 응력과 같은 값을 나타내지는 않았다. 즉, 운동 하중에 의한 영향은 운동의 방향, 배관의 배치나 지지대의 위치 등에 따라 달라진다는 것을 알 수 있다. 따라서, 설계 시점에서 배관에 작용하는 운동 하중의 크기와 방향, 배관의 배치 그리고 배관 지지대의 위치 등을 종합적으로 고려할 필요가 있다.

Trans Abstract

The objective of this study was to evaluate structural safety according to environmental conditions acting on the piping of offshore structure and the motion of the structure. As for conditions acting on the piping, the maximum and minimum temperature conditions were used to analyze the design conditions of N2 generator. The motion of the structure was calculated and applied according to the DNV(Det Norske Veritas) rule. Each condition was combined and a total of 26 load combinations were constructed according to thermal load, motion load, and presence or absence of pipe support. Analysis was performed using a commercial program MSC Patran/Nastran. Thermal analysis was performed by applying the steady-state method, Sol 153. Thermal-structural coupled analysis was performed using Sol 101, a linear-static method. As a result of the analysis, the stress tended to increase when temperature inside the pipe was lower in Set 1 and Set 2, when temperature was higher in Set 3, and when the temperature difference between the inside and outside of the pipe in Set 4 was increased. However, the sum of stresses in the condition with only temperature load and the condition with only the kinetic load did not show the same value as the stress in the composite load condition of two loads. That is, the influence of the motion load varied depending on the direction of motion, the arrangement of pipes, and the position of the support. Therefore, it is necessary to comprehensively consider the size and direction of the motion load acting on the piping, the arrangement of the piping, and the location of the pipe supports during the design of piping.

1. 서 론

해양 산업에서는 그 특성상 발주처에서 요구하는 다양한 요구 조건에 따라 설계되어야 하고 선급의 기술 수준도 만족해야 한다(EI-Reedy, 2012). 최근, 환경 규제가 본격적으로 적용됨에 따라 그에 대한 대응도 필요한 시점이다(Ryu, 2021). 일반적으로 선박은 부양성, 적재성 그리고 이동성을 기본적인 성능으로 평가한다. 하지만, 해양플랜트는 해상 환경에서 적용 가능한 작업성능과 능동적인 운동 성능을 추가적으로 필요하다. 특히, 급변하는 해상 환경에서도 원활하게 그 성능을 유지해야 하므로 해양구조물은 운동성과 작업성에 대한 검증이 필요하다(Son et al. 2016).

You et al.(2016)은 Drilling system의 배관 내부 유동에 의해 발생하는 진동을 분석하고 해석하였다. 해양플랜트의 배관은 복잡하게 구성되어 있어 정확한 해석을 위해 유체 구조 연성 해석 기법(fluid structure interaction)을 적용하여, 배관 구조안전성을 평가하였다.

Sohail et al.(2017)은 배관 설계의 중요한 구성 요소들인 배관 지지대의 위치, 배관의 처짐과 하중 조건에 대해서 분석하였다. 각각의 배관 구성 요소에 따라 다양한 조건들을 배관 응력해석 소프트웨어인 Caesar-II를 통해 정적 조건에 대한 해석을 수행하였고, 각 조건에 따라 변위, 모멘트 그리고 응력 등을 분석하여 배관의 설계 안전성을 검증하였다.

해양플랜트의 전체 공정 중에서 배관이 차지하는 비중이 크고, 시스템 전체에 미치는 영향 또한 매우 크다(Park, 2006). 따라서, 배관의 구조안전성을 확보하는 것은 시스템의 안정성을 유지하기 위해 대단히 중요하다고 할 수 있다. 하지만 앞서 살펴본 선행연구의 결과는 배관 내부 유동에 의한 영향을 분석하고 배관 외부 또는 해양구조물 자체 움직임에 의한 분석은 찾아보기 힘들다.

이에 따라, 본 연구에서는 해양플랜트의 해상 운영 환경과 구조물의 운동을 선급 규칙에 따라 분석하고 각 하중 조합에 따른 배관의 응력을 상용 소프트웨어인 MSC Patran/Natran을 이용하여 열-구조 연성 해석 기법을 통하여 그 안전성을 평가하였다.

2. 구조 해석

2.1. 해석 기법

일반적으로 재료는 온도에 수축과 팽창을 하는데 이것은 재료 고유의 특성치이다. 이러한 특성은 탄성범위 내에서 식 (1)과 같은 Hooke’s law를 적용할 수 있다(Ugrural, 1999). 해양플랜트에 사용되는 배관은 온도변화에 따른 재료 변형률이 모든 방향으로 일정한 균질 등방성 재료(Homogeneous isotropic material)이므로 재료의 변형률은 식 (2)와 같이 나타낼 수 있다(Logan, 2007).

여기서, E는 재료의 탄성 계수(Modulus of elasticity 또는 Young's modulus), ε은 재료의 변형률, α는 선팽창계수(Coefficient of linear expansion), Tf는 최종온도, Ti는 초기온도를 나타낸다.

또한, 식 (1)에 식 (2)를 대입하여 식 (3)과 같이 나타낼 수 있다. 배관은 일정한 두께를 가지고 있으므로 가열 또는 냉각될 때 배관 내외부에서 온도 구배가 발생하고 이때 발생하는 열응력은 식 (4)와 같다(Byoen, 2006).

한편, 본 연구에서 사용된 배관은 중공 형태이고, 중공 실린더(Infinite long annular cylinder) 열변형의 탄성해는 Noda et al.(2003)과 Lee et al.(2007)에 의해 연구가 수행되었고, 평면변형률로 가정한 중공 실린더의 응력은 식 (5)와 같다.

여기서, Ѵ는 포와송비(Poisson's ratio), ∊m은 평균 변형량, ∊z는 z방향(축방향)의 변형량, r은 실린더의 반경, a와 b는 실린더의 내경과 외경을 나타낸다.

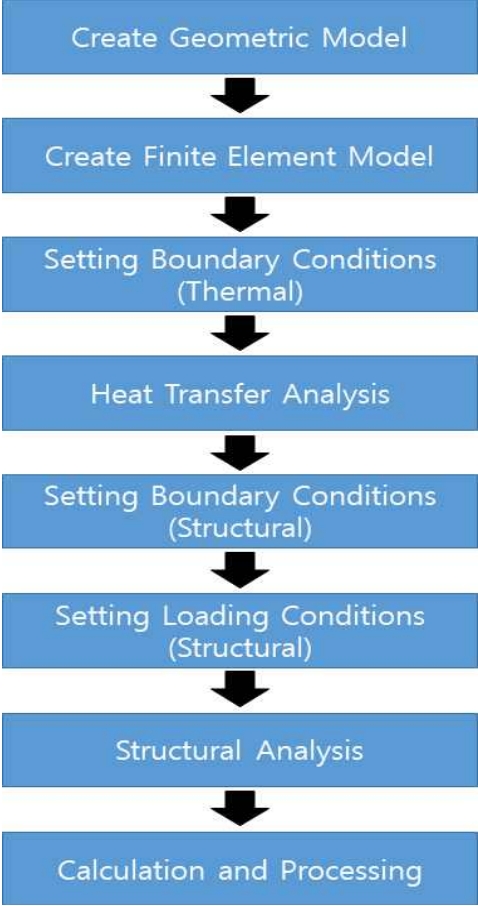

열-구조 연성 해석은 열변형을 계산하면서 변형에 의한 응력을 동시에 계산하는 완전 연성 해석기법과 Fig. 2과 같이 열변형과 열응력을 순서대로 구하는 순차 연성 해석기법이 있다. 본 연구에서는 탄성영역 내에서의 열변형만을 고려하였으므로 순차 연성 해석기법을 적용하였다.

2.2. 해석 모델

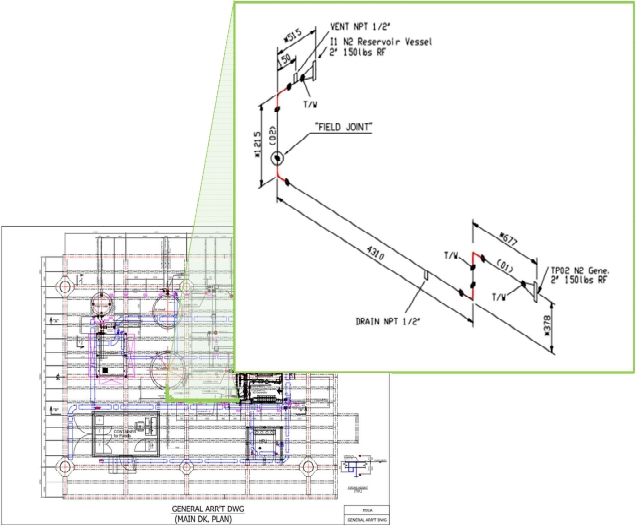

해석을 위한 모델은 해양플랜트에서 불활성 가스로 많이 사용되는 질소 배관을 모델링하였다. 본 해석에서 사용된 장비 및 배관의 배치는 Fig. 3와 같다.

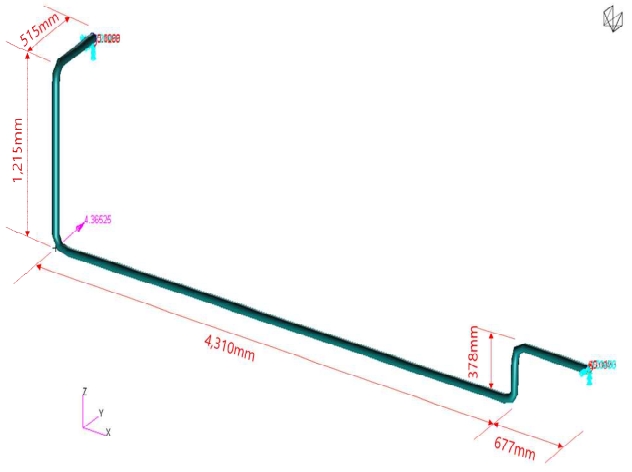

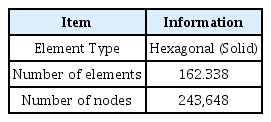

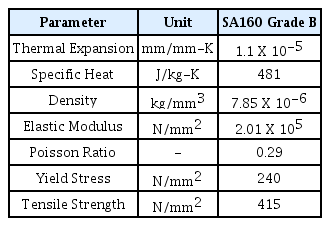

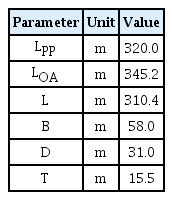

유한요소 모델은 3D 요소인 HEX요소를 사용하여 모델링하였고, 그 개략적인 형상은 Fig. 4과 같고, 해석 모델링의 주요 재원과 배관의 물리적 특성치는 각각 Table 1과 Table 2에 나타난 바와 같다.

2.3. 하중 조건

2.3.1 열 하중

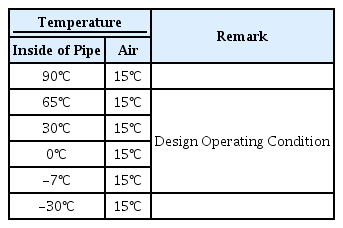

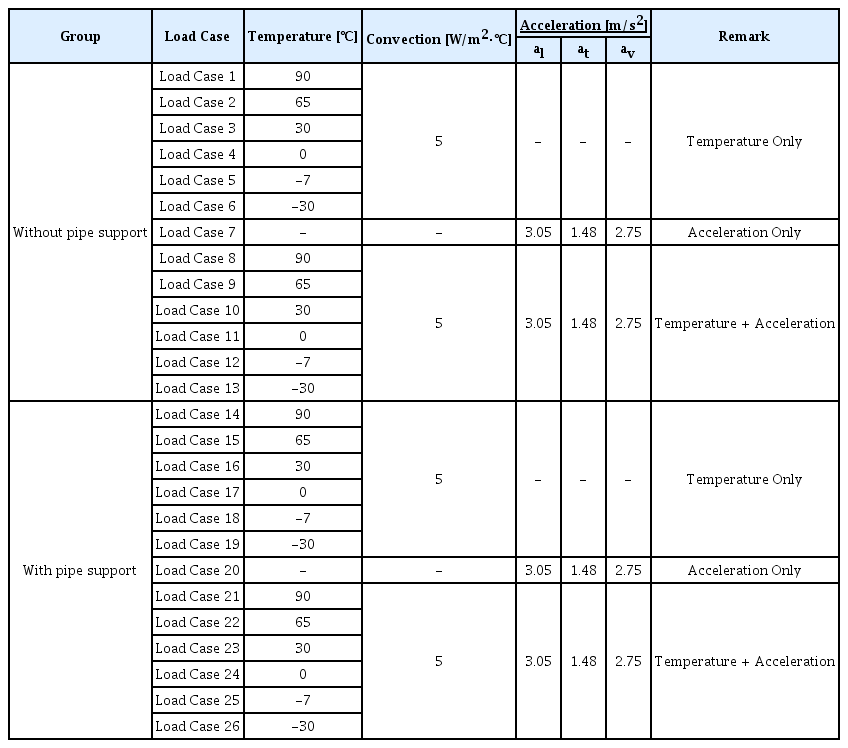

N2 generator의 열 하중 설계 기준은 최저 –7℃, 최고 65℃이다. 해석 조건은 –30∼90℃의 온도 범위를 적용하였고, 대기 온도는 15℃로 Table 3과 같이 정리할 수 있다. 이때, N2 generator는 외부 환경에 노출되어 있기 때문에, 자연대류가 발생하므로 대류 열전달 계수는 5W/m2℃를 적용하였다(Holman, 2002).

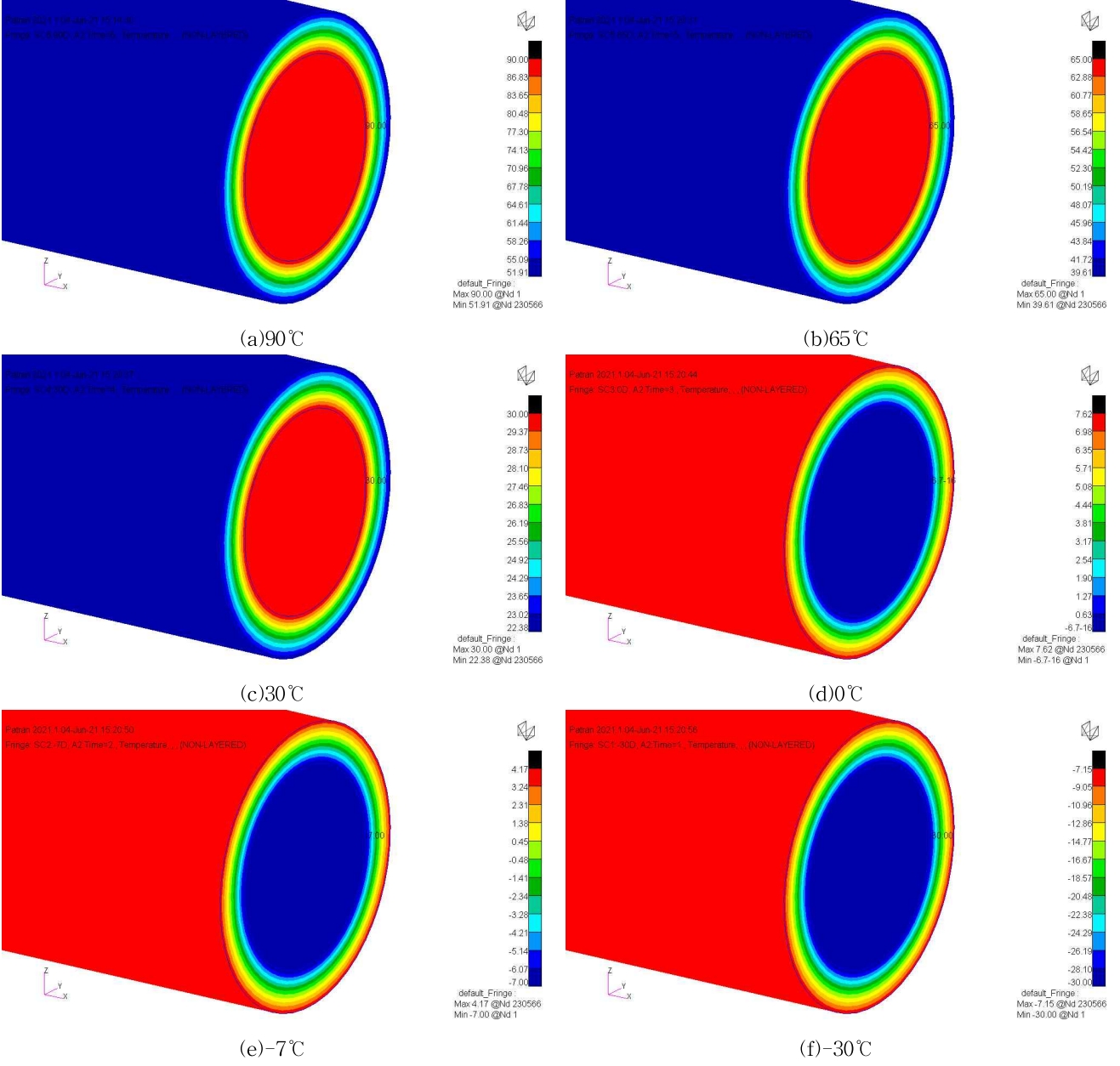

N2 generator의 배관의 열 하중에 의한 열변형 해석은 Steady state solution 방법인 Sol 153을 적용하여 MSC Nastran으로 수행하였으며, 해석 조건은 Table 3과 같다. 열 해석을 통해 Fig. 5와 같은 온도분포를 얻을 수 있고, 이렇게 구해진 온도분포를 배관의 열 하중으로 변환하여 입력한다.

2.3.2 운동 하중

운동 하중은 해양구조물에 작용하는 가속도를 계산하여 적용한다. 해양플랜트의 가속도를 구하기 위한 주요 제원은 Table 4와 같은 부유식 원유 생산․저장․하역설비( FPSO, Floating Production Storage and Off-loading)를 선정하여 수행하였다.

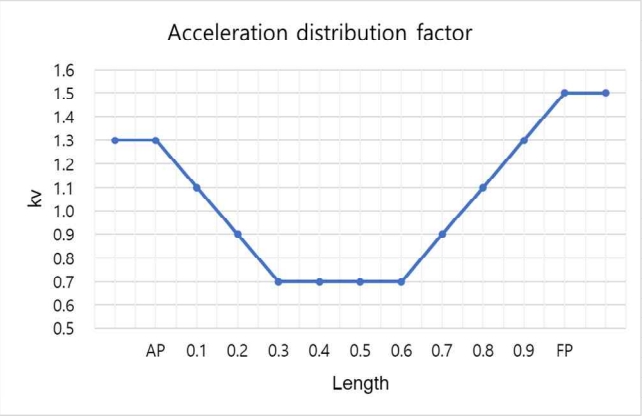

가속도는 식 (6)∼(10)의 DNV선급의 계산식에 따라 적용되었다(DNV, 2016). av는 수직 방향 가속도로써 세 가지 계산식 식 (6)∼(8) 중에서 가장 큰 값을 사용한다. 식(6)은 일반적인 가속도 식으로 Fig. 6의 kv값에 의해서 선박 길이 방향 위치에 따라 지배된다. 식 (7)은 구조물의 횡동요 (roll)와 상하동요(heave)에 의해 발생하는 가속도이다. 식 (8)은 구조물의 종동요(pitch)와 상하동요에 의해 발생하는 가속도이다. 식 (9)는 폭 방향 가속도로써 식 (13)의 좌우동요(sway)에 의한 가속도와 식 (15)의 횡동요 가속도의 폭 방향 성분의 합으로 구성된다. 식 (10)은 길이 방향 가속도로써 식 (12)의 전후동요(surge)에 의한 가속도와 식 (16)의 종동요 가속도의 길이 방향 성분의 합으로 구성된다.

여기서,

열 해석을 통해 열 하중을 구하고, 선급 규칙에 따라 운동 하중을 계산하였다. 각각의 하중에 따라 Table 5와 같이 총 26가지 하중 조합을 구할 수 있다. 각 하중 조합에 따라 열-구조 연성 해석을 수행하였다.

2.4. 허용응력

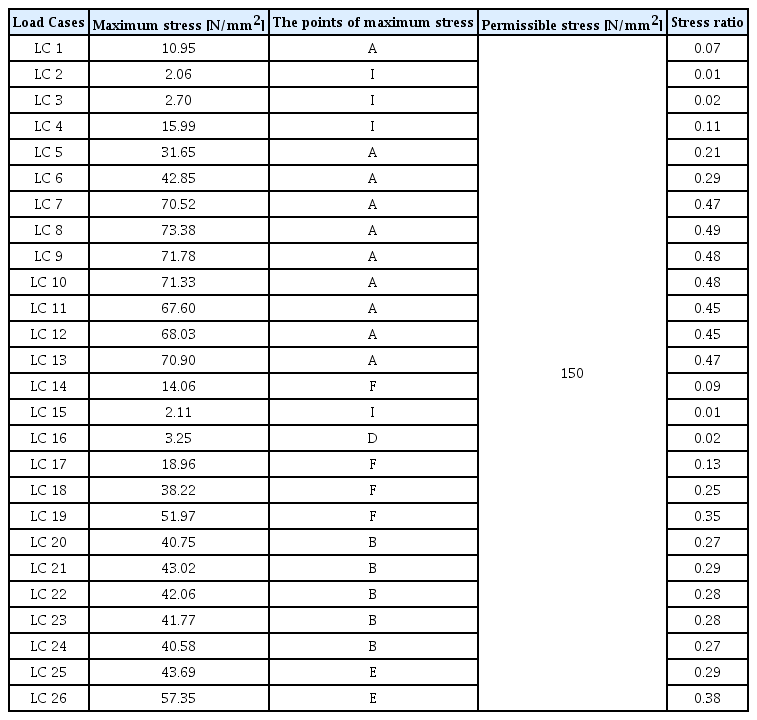

구조안전성 평가 기준은 하중 및 경계조건에 의해 구조물에 발생하는 최대 응력이 허용응력 이하로 나타나는지를 판단한다. 본 연구에서의 허용응력은 DNV선급의 Hull Structural Design - Ships with Length 100 Metres and Above(2016)의 규칙 식 (17), (18)에 따라 계산하여 적용하였다. 이에 따라 최종적인 배관의 허용응력은 Table 6과 같고, 그 값은 150 N/mm2 이다.

여기서, σb는 재료의 인장강도(specified minimum tensile strength of material)이고, σft는 재료의 허용응력(specified minimum yield stress)이고, σact는 구조해석의 결과로 얻은 실제응력(actual stress)이다.

3. 해석 결과 및 분석

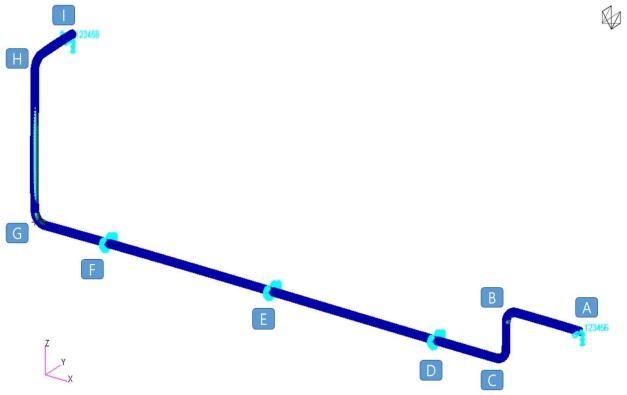

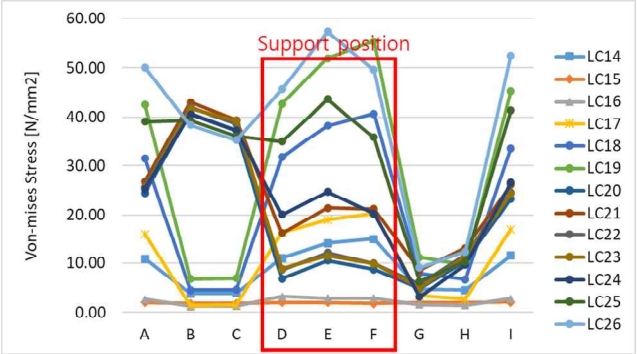

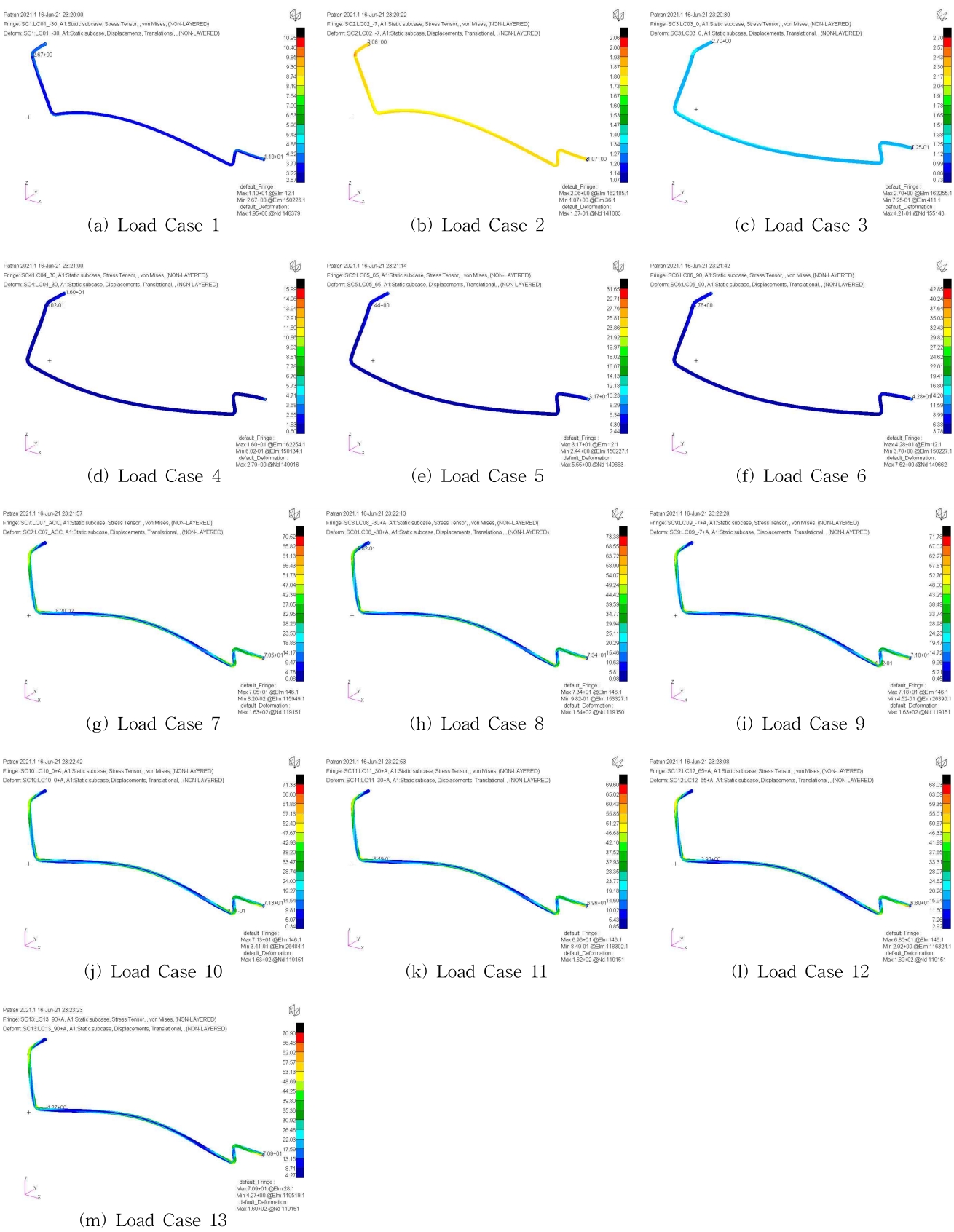

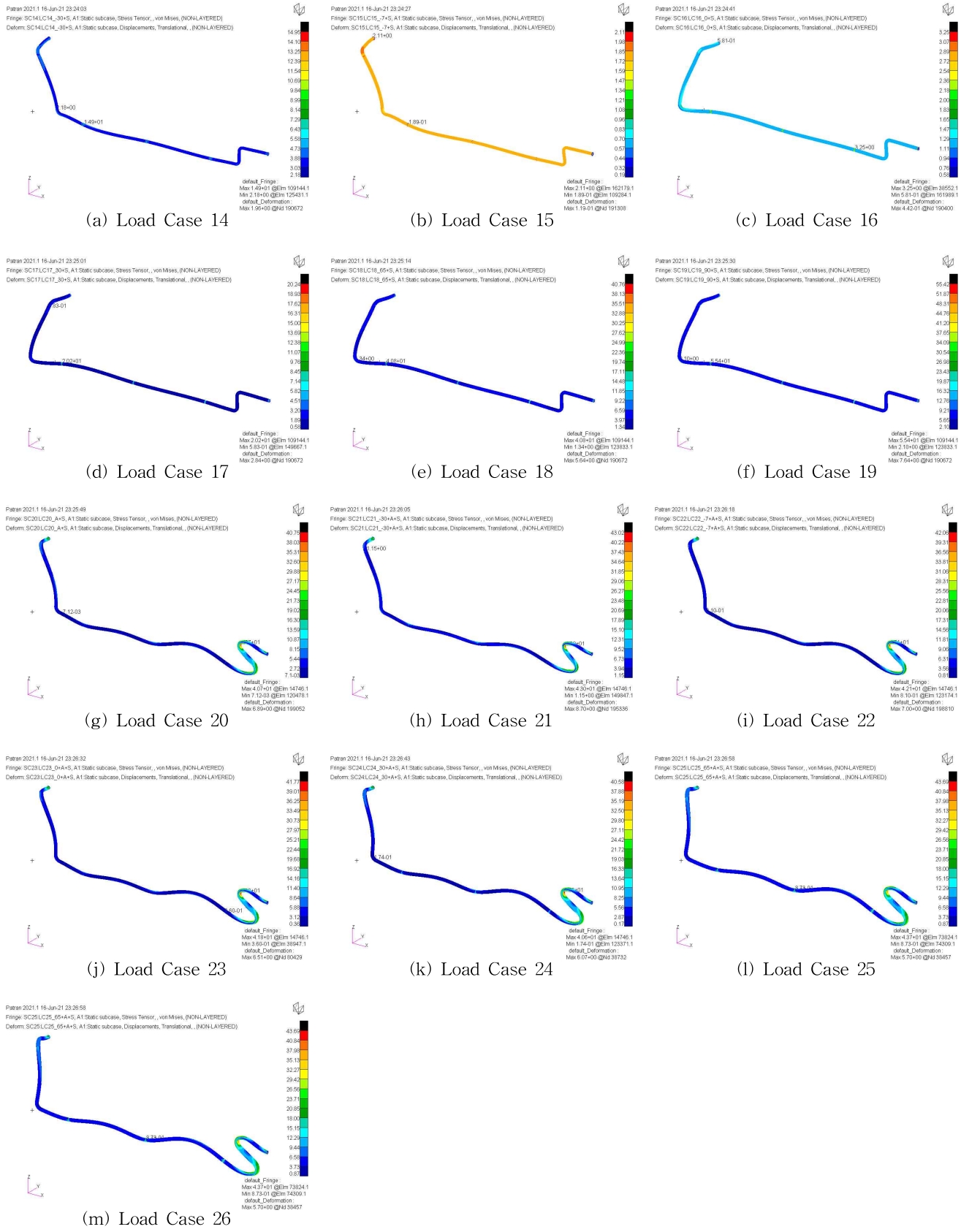

해양플랜트에 설치된 배관은 장비의 운전상태 또는 해상 환경 상태에 따라 다양한 움직임을 받게 된다. 이에, 본 연구에서는 장비의 운전조건에 따라 최저온도와 최고온도에서 열해석을 하여 각각의 조건에 따른 온도분포를 구하였고, 그 결과를 바탕으로 해양환경에 따른 움직임을 고려하여 Table 6의 하중 조건에 따라 열-구조 연성 해석을 수행하였다. 이를 바탕으로, 열-구조 연성 해석의 구조안전성을 평가하기 위한 주요 부위는 Fig. 7과 같다. “A”는 배관과 N2 Generator의 연결 부위고, “B”, “C“, “G“ 그리고 ”H“는 배관의 꺾임으로 응력집중이 우려되는 위치이고, “D”,“E“ 그리고 ”F“는 배관의 지지대가 있는 위치이고 “I”는 배관과 N2 Vessel의 연결 부위다.

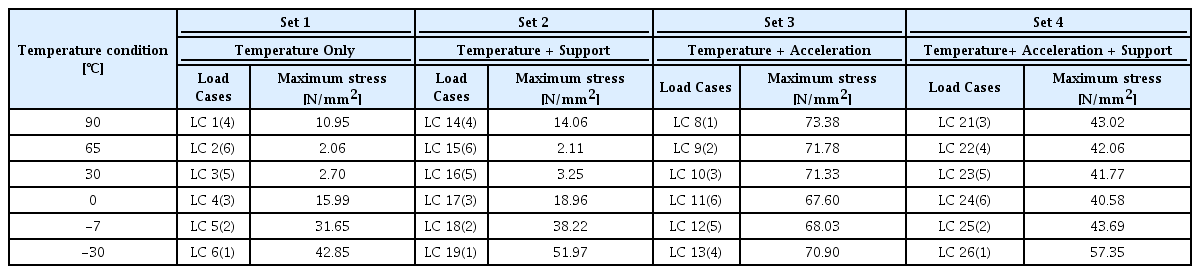

해석 결과는 Table 7과 같이 정리하였고, 각 하중 조건의 최대 응력을 허용응력과 그 위치를 비교하여 나타내었다. 하중 조건에 따라 각각의 검토 위치에서의 응력과 변형은 Fig. 8, Fig. 9에서 볼 수 있듯이 배관지지대의 유무에 따라 응력분포가 큰 차이를 보여주고 있다. 배관지지대가 없는 경우, 배관의 양끝단에 응력이 집중되었고, 배관지지대를 설치할 시에 응력은 전체적으로 분산되고 최대 응력도 낮아짐을 알 수 있다. 전체적인 응력과 변형의 경향은 Fig. 10, Fig. 11과 같다. 구조안전성의 평가는 식(19)의 평가식으로 하였고, 부등호를 기준으로 우측의 허용응력이 좌측의 구조해석 결과의 최대 응력보다 큰 경우 즉, Table 7에서 Stress ratio가 1보다 작은 경우를 구조적으로 안전하다고 판정하였다. 전체 하중 조합에서 가장 높은 온도인 90℃ 조건에서 운동 하중이 함께 작용하는 LC 8에서 가장 높은 응력이 발생하였다. LC 8에서의 최대 응력은 73.33N/mm2이고, 응력 수준은 허용응력 대비하여 49% 수준으로 나타났다.

본 연구에서는 구조해석의 결과를 1)배관지지대의 영향, 2)열 하중의 영향, 3)운동 하중의 영향 등 세 가지 측면에서 분석하였다. 우선, 하중 조합을 분석하자면 배관지지대가 없는 하중 조합인 LC1∼13과 배관지지대가 있는 하중 조합인 LC14∼26으로 구분되어 진다. 여기서, LC1∼6과 LC14∼19는 온도 하중만 작용하는 조건이고 나머지는 열 하중과 운동 하중이 함께 작용한다.

배관의 응력분포를 배관지지대 유무에 따라 분석하면 열 하중만 작용하는 조건에서는 배관지지대가 있는 조건에서 열 하중과 운동 하중이 복합적으로 작용하는 조건에서는 배관지지대가 없는 조건에서 응력이 더 크게 나타났다. 또한, 배관지지대에 의해 전체적인 응력이 분산되는 효과도 나타났다. 해양플랜트에서 운동 하중이 있을 때 배관 지지대가 있는 하중 조합의 응력 수준은 배관지지대가 없는 조건의 응력 수준의 평균 약60% 수준으로 나타났다. 이는 해양구조물의 실제 해양 조건에서는 배관지지대의 효과가 더 크다고 할 수 있다. 또한, 지지대가 없는 경우에는 배관의 양끝단과 배관의 굽힘(elbow)구역에서 응력 수준이 높게 나타났고, 지지대가 있는 경우에는 LC15를 제외하고 모두 지지대가 있는 위치에서 응력이 높게 나타났다.

하중 조건에 따라 분석하면, 열 하중만 작용하는 하중 조합은 LC 1∼6, LC14∼19이다. 여기서 배관의 내부온도와 외부온도의 차이는 LC1(LC14) > LC2(LC15) > LC6(LC19) > LC5(LC18) > LC3(LC16) = LC4(LC17) 이 이고, 최대 응력은 LC6(LC19) > LC5(LC18) > LC4(LC17) > LC1(LC14) > LC3(LC16) > LC2(LC15) 순으로 나타났다. 해석 조건에서 가장 높은 온도인 90℃가 적용된 LC1과 LC14를 제외하면 배관 내의 유체온도가 낮을수록 응력이 크게 발생한다. 하지만, 여기에 운동 하중이 추가되면 응력의 경향은 크게 바뀌게 된다. 단순하게 보자면 열 하중에 의한 결과와 운동 하중에 의한 결과의 합이 열+운동 하중의 결과가 같은 값이 나와야 하겠지만 실제 해석 결과는 그렇지 않다. 왜냐하면, 열 하중에 의한 응력분포와 운동 하중에 의한 응력분포가 일치하지 않기 때문이다. 즉, 각각의 하중에 의한 결과가 하중 조합에 따라 중첩되거나 상쇄되는 결과가 나타나기 때문이다.

Table 8은 온도 조건에 따라 각각의 하중 조합의 응력을 비교하였고, 응력 크기의 순위를 나타내었다. Table 8의 Set 1과 Set 2를 비교하면 배관지지대의 유무와 무관하게 배관에 작용하는 온도가 낮은 순서로 응력이 발생했다. 이 결과는 배관의 팽창보다 수축으로 인해 응력이 더욱 집중되는 것으로 판단된다.

하지만 운동 하중이 추가되는 Set 3과 Set 4를 분석하면 응력의 순서는 열 하중만 작용하는 조건과는 달리 다양한 경향을 나타낸다. 이는 구조물이 받는 움직임의 방향, 배관의 배치 그리고 배관지지대의 유무 등에 따라서 운동 하중에 의한 응력은 가중되거나 상쇄될 수도 있다는 것을 의미한다.

즉, 본 연구 내용을 다시 한 번 정리하자면 다음과 같다.

1. 전체 하중 조합에서 최대 응력은 최고온도(90℃)에서 운동 하중을 받는 조건이 LC 8에서 나타났고, 응력 값은 73.33N/mm2 이고, 이는 허용응력 대비하여 49% 수준으로 구조적으로 안전하다고 할 수 있다.

2. 배관지지대를 설치할 경우, 배관의 응력은 전체적으로 분산되고 최대 응력은 배관지지대가 없는 경우에 비해 평균적으로 약 60%의 응력 수준을 나타냈다.

3. 열 하중에 의한 결과와 운동 하중에 의한 결과의 합이 열+운동 하중의 결과가 같은 값이 나와야 하겠지만 실제 해석 결과는 그렇지 않았다. Set 1과 Set 2에서는 배관 내의 온도가 낮을수록, Set 3에서는 온도가 높을수록, Set 4에서는 배관 내외부의 온도 차가 클수록 응력이 증가하는 경향이 있었다.

4. 본 연구에서는 운동 하중에 의해 구조물에 발생하는 응력이 비례적으로 증가하지는 않았지만, 그 방향이나 배관 또는 지지대의 배치에 따라서 응력은 집중될 수도 있고 상쇄될 수도 있으므로 초기 배관 설계 시에는 응력을 최소화하기 위해 배관의 사용 온도, 선박의 움직임, 배관의 배치 그리고 지지대의 위치 등을 복합적으로 고려할 필요가 있다.

4. 결 론

본 연구에서는 해양구조물에 사용되는 배관의 환경조건과 구조물의 운동에 따른 구조안전성을 수치해석 모델로 구현하여 열-구조 연성 해석을 수행하였다. 장비의 설계 조건과 해양구조물이 받는 환경조건을 고려하여 총 26가지 하중 조합을 만들 수 있었다. 각 조건에 맞춰 상용프로그램인 MSC Patran/Nastran으로 열-구조 연성 해석을 수행하였으며, 열해석은 Steady-state 방법인 Sol 153을 열구조 연성 해석은 Linear-static 방법인 Sol 101을 각각 적용하여 수행하였다.

해석 결과를 배관지지대의 유무, 열 하중에 의한 영향 그리고 운동 하중에 의한 영향 등 세 가지 측면에서 분석하였다. 하중 조합에 따른 결과를 살펴보면 해양플랜트의 초기 설계단계에서 배관을 설계할 때 배관에 작용하는 온도뿐만 아니라 구조물의 움직임과 지지대의 위치 등 종합적인 검토가 필요하다는 것을 알 수 있었다.

아직까지 해양플랜트 산업이 회복되지는 않았지만 해양플랜트 산업이 정상화되었을 때 시장 경쟁력을 확보하기 위해서는 관련 장비의 개발과 국산화가 필요하다. 따라서, 해양구조물의 움직임과 해양환경에 따른 배관과 장비의 거동과 응력에 관한 본 연구가 향후 관련 산업의 참고 연구로써 활용될 수 있을 것으로 기대된다.

Acknowledgements

본 연구는 산업통상자원부의 산업기술혁신사업 사업 [Topside Module(500ton 이상) 제작 상용화를 위한 생산공법ㆍ기술 및 핵심장비 패키지개발]의 지원을 받아 수행한 연구임.(No. : 10085629, 2017)

본 논문은 부산광역시 및 (재)부산인재평생교육진흥원의 BB21플러스 사업으로 지원된 연구임.

Nomenclature

Symbols

a0common acceleration parameter

alacceleration along the ship’s longitudinal axis [m/s2]

atacceleration along the ship’s transverse axis [m/s2]

avcombined vertical acceleration [m/s2]

apxlongitudinal component of the pitching acceleration [m/s2]

apzvertical component of the pitching acceleration [m/s2]

arytransverse component of the rolling acceleration [m/s2]

arzvertical component of the rolling acceleration [m/s2]

axsurge acceleration [m/s2]

aysway acceleration [m/s2]

azsurge acceleration [m/s2]

Bmoulded breadth [m]

Dmoulded depth [m]

CBblock coefficient

CWwave coefficient

f1material factor

g0standard acceleration of gravity [m/s2]

kvacceleration distribution factor

LLength of the ship [m]

LOALength overall [m]

LPPLength between perpendiculars [m]

Mmass [ton]

Tmean moulded summer draught [m]

TPperiod of pitch [s]

TRperiod of roll [s]

ϕroll angle [rad]

θpitch angle [rad]