레일기반 컨테이너 이송 시스템의 교착에 관한 시뮬레이션 연구

A Simulation Study on the Deadlock of a Rail-Based Container Transport System

Article information

Abstract

초대형선박의 등장으로 컨테이너 터미널 생산성의 한계에 직면하고 있으며 이를 해결하기 위한 새로운 개념의 터미널시스템들이 제안되고 있다. 본 논문에서는 개념설계 중인 레일기반 컨테이너 이송시스템을 대상으로 연구한다. 이는 레일 위를 움직이는 무인반송차인 플 랫카와 천장형 레일을 따라 움직이는 셔틀크레인으로 구성된 시스템이다. 자동화된 컨테이너 터미널에서 컨테이너 수송 기능을 담당하는 무 인반송차의 운영 시 교착과 같은 병목현상은 오랫동안 중요한 문제로 잘 알려져 있다. 따라서 초대형 선박과 같이 대량의 컨테이너 취급하는 신개념의 레일기반 컨테이너 이송시스템에서 발생 가능한 교착 현상을 정의하고 해결방안에 대해 논한다. 교착 현상은 이종장비 간 교착과 플랫카 간 교착문제로 구분하여 소개한다. 본 연구는 시뮬레이션 접근법을 사용하여 레일기반 컨테이너 시스템 모델을 개발한다. 개발된 시뮬 레이션 모델의 실행을 통하여 수송구간에서 발생 가능한 교착 상태를 확인하고 이를 해소하기 위한 교착 회피 규칙을 개발한다. 시뮬레이션 실험을 통하여 교착발생 빈도를 기준으로 교착 회피 규칙들의 성능을 비교한다.

Trans Abstract

In this study, the focus is on the issue of whether a container terminal is facing the limitation of its productivity for serving mega-vessels with numerous containers. In order to enhance the terminal operations, a new conceptual design of the container handling system have been proposed. This research focuses on the rail-based container transport system and its operations. This system consists of rail-based shuttle cranes and rail-based transporters called flatcars. The deadlock problem for managing automated transporters in container terminals has been an important issue for a long measurement of time. Therefore, this study defines the deadlock situation and proposes its avoidance rules at the rail-based container transport system, which is required to handle numerous container throughput operations. The deadlock in the rail-based container transport system is classified into two parts: deadlock between cranes and flatcars; deadlock between flatcars. We developed the simulation model for use with characterizing and analyzing the rail-based container transport system. By running the simulation, we derived possible deadlock situations, and propose the several deadlock avoidance algorithms to provide results for these identified situations. In the simulation experiments, the performances of the deadlock avoidance algorithms are compared according to the frequency of deadlocks as noted in the simulations.

1. 서 론

글로벌 해운선사들은 규모의 경제를 바탕으로 효율적인 컨 테이너 운송을 위하여 초대형선박을 이용한 선대운영을 펼쳐 나가고 있다. 이와 같은 전략은 컨테이너 터미널 운영사 입장 에서는 요구되는 선박서비스 시간 내 초대형선박의 대량의 컨 테이너를 처리하는데 한계를 느끼고 있다 (Meng et al., 2017). 이를 위해 새로운 컨테이너 터미널 시스템들이 제안되 고 있으며 본 논문에서는 레일기반 컨테이너 터미널 시스템 개념을 대상으로 연구되었다 (Kim et al., 2012; Lee et al., 2014).

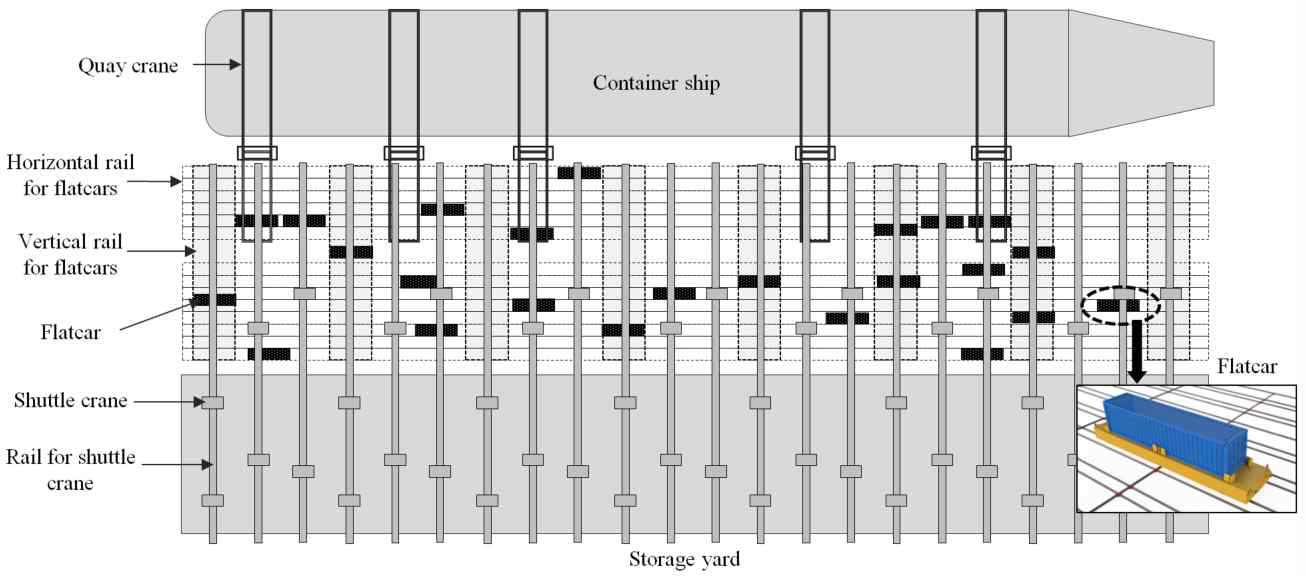

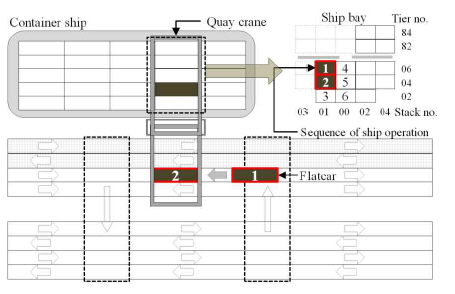

레일기반 컨테이너 터미널 시스템은 선박작업의 생산성을 향상시키기 위하여 자동화된 하역장비들이 레일을 기반으로 작동된다. 선박과 야드장치장(Storage yard) 간 이송시스템은 바닥에 설치된 레일을 따라 움직이는 플랫카(Flatcar)라는 이 송장비를 이용하여 컨테이너를 전달한다. 플랫카는 수평방향 레일(Horizontal rail for flatcars)과 수직방향 레일(Vertical rail for flatcars)을 따라 이동하며 방향전환 시 회전이 필요하 지 않는 특징을 가진다. Fig. 1에 레일기반 컨테이너 터미널의 하역시스템 개념적 구성도와 플랫카의 모형을 보여주고 있다.

야드장치장에 컨테이너를 취급하기 위하여 천장레일 (Overhead rail)을 따라 셔틀크레인 (Shuttle crane)이 고속으 로 움직이며 자동화된 반송차의 일종인 플랫카와 협업으로 양 적하작업을 처리한다. 셔틀크레인의 천장레일은 모든 플랫카 레일 위를 덮고 있으며 안벽크레인과 중첩되지 않는 모든 영 역에서는 플랫카와의 작업이 가능하다. 따라서 플랫카의 이동 을 최소화하며 안벽크레인 인근에서 셔틀크레인 작업이 가능 하다는 특징을 가진다.

대량의 컨테이너들의 처리가 요구되는 레일기반 컨테이너 터미널 시스템에서 가장 부하가 높은 영역은 안벽크레인과 야 드장치장 사이의 이송영역이다. 초대형선박을 제한된 시간 내 에 처리하기 위하여 많은 안벽크레인의 투입이 필요하며 이는 많은 플랫카의 투입으로 이어진다. 제한된 공간 내에서 많은 플랫카들이 움직일 경우 플랫카 사이, 하역장비들 (플랫카, 안 벽크레인, 셔틀크레인) 사이에 서로 상대방의 작업이 끝나기 를 기다리는 교착상태가 발생할 가능성이 높아진다.

AGV(Automated Guided Vehicle) 기반 자동화 컨테이너 터미널에서 AGV간 교착에 대한 연구가 상당히 진행되어 왔 다 (Kim et al., 2006). 본 논문에서는 새로운 개념인 레일기반 컨테이너 이송시스템에서 교착 문제를 다루고자 한다.

AGV의 교착에 관한 연구가 과거에 여러 학자들에 의해서 진행되었다. Viswanadham et al.(1990)은 Petri-net을 이용한 교착 예측 방법을 제시하였다. Viswanadham et al.(1990), Banaszak and Krogh(1990), Lee and Lin(1995), Wu(1999), Wu and Zhou(2000), Cho et al.(1995), 그리고 Yeh et al.(1998)은 그래프 모델을 이용하여 교착을 예측하고 회피하 는 방법을 제시하였다. Reveliotis(2000)은 구간통제 방식 (zone control)하에서 양방향 주행경로망에서 교착이 없는 운 행경로를 생성하는 방법을 제시하였다. Kim and Tanchoco (1991, 1993)도 차량 간의 간섭이 없는 최단시간 경로를 찾는 알고리즘을 제시하였다. 그들은 유휴시간창 그래프 (Free time window graph)라는 개념을 사용하여 노드를 유휴시간 창으로 나타내게 하고 아크를 유휴시간창 간의 도달가능성 (Reachability)으로 나타내게 하였다. 차량 간의 간섭이 없는 경로이므로 교착도 사전에 방지할 수 있는 경로일정계획 방법 이라고 할 수 있다. Fanti et al.(1997) 는 특정한 시간에 하나 의 작업이 하나의 자원을 차지하는 경우에 대해서 교착이 발 생할 필요충분조건을 도출하였다. Fanti(2002)는 이 개념을 AGV의 교통통제에 적용한 구간 통제 방법을 제시하였다

컨테이너 터미널에 설치된 AGV의 교착에 관한 연구도 발 Fig.되었다. Evers and Koppers(1996)는 “Semaphore”라는 개 념을 사용하여 AGV의 교통을 통제하는 방법을 제시하였는데 “Semaphore”는 한 구간의 주행로가 수용할 수 있는 최대 차 량 수를 의미한다. Duinkerken et al.(1999)는 이 개념을 확장 하여 “TRACES”라는 교통통제 프레임워크를 제안하고 시뮬 레이션을 통하여 타당성을 확인하였다. Rajeeva et al.(2003)는 자동화터미널에서의 교착문제를 다루었는데 단 방향 주행로 를 가지고 블록들이 안벽과 평행하게 배치된 대상으로 교착을 예측하고 방지하는 알고리즘을 개발하였고 시뮬레이션을 통 하여 그 알고리즘의 성능을 평가하였다. Möhring et al. (2004) 은 Kim and Tanchoco(1991, 1993)의 연구를 확장하여 컨테이너 터미널에 간섭이 없는 경로 결정 알고리즘을 개발하 였다. Lehmann et al.(2006)는 컨테이너 터미널에서 작업할당 에 있어서 서로 다른 장비간의 교착문제를 다루었다.

본 연구는 기존의 연구와는 달리 레일 기반 컨테이너 운송 시스템에서의 차량 간의 교착 문제를 다루었다. 그리고 시뮬 레이션을 수행하는 과정에 서 발견된 교착의 형태를 중심으로 각각의 교착 형태에 대해서 시뮬레이션을 통하여 해결해 나가 는 과정을 서술하였다.

2. 레일기반 컨테이너 터미널의 운영시나리오와 시뮬레이션 시스템

이 장에서는 레일기반 컨테이너 터미널의 구성과 컨테이너 취급 시나리오, 사용된 운영 규칙 등을 서술한다. 그리고 서술 된 하역시스템, 운영시나리오, 운영 규칙 등을 반영한 시뮬레 이션 시스템에 대해서 소개한다.

2.1. 레일기반 컨테이너 터미널에서의 컨테이너 취급 시나리오

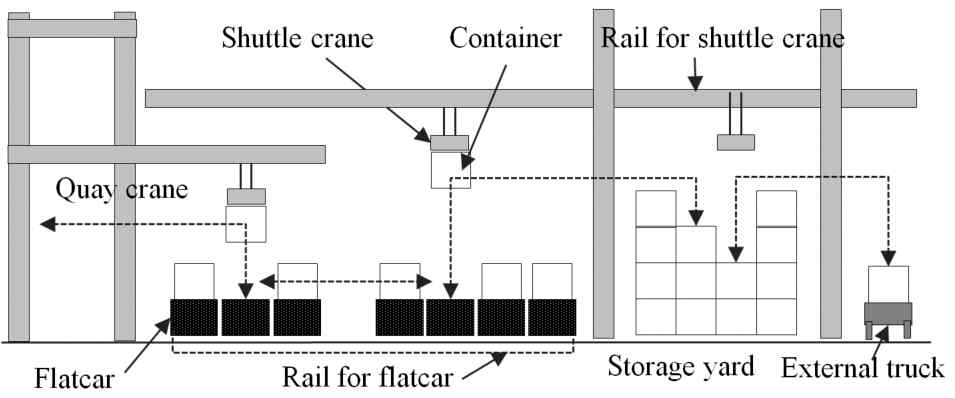

컨테이너 터미널에서의 컨테이너 취급 시나리오는 크게 수 출, 수입, 환적시나리오로 구분한다. 수출시나리오에서의 컨테 이너 취급은 육측의 화주로부터 외부트럭(External truck)을 통하여 컨테이너 터미널로 반입되어 야드장치장에 보관되어 있다가 해측의 선박으로 적하되어 운송된다. 수입시나리오는 반대로 선박에서 컨테이너가 양하되어 야드장치장에 보관된 후 외부트럭을 통하여 화주에게 반출되어 운송이 이루어진다. 환적시나리오는 선박으로부터 양하된 컨테이너가 야드장치장 에 임시로 보관되어 있다가 다시 선박으로 적하되어 재수출되 는 흐름을 가진다. Fig. 2와 같이 각 컨테이너 취급 시나리오 에 대해 상세히 살펴본다.

수출시나리오에서는 외부트럭이 컨테이너를 싣고 터미널 운영사에서 할당한 셔틀크레인 아래로 이동한 후 대기한다. 셔틀크레인은 해당 컨테이너를 집어(Pick-up) 정해진 위치로 이동한 후 적재한다. 선박이 터미널에 접안하면 터미널 운영 사는 안벽크레인 스케줄을 작성한다. 즉, 해당컨테이너가 어느 안벽크레인에 할당되어 몇 번째 순서로 적재되는지 결정된다. 스케줄 순서에 맞추어 셔틀크레인은 야드장치장에 적재된 컨 테이너를 집어서 할당된 플랫카 위에 상차시킨다. 플랫카는 정해진 안벽크레인으로 이동하여 대기하면 안벽크레인은 정 해진 순서로 해당 컨테이너를 선박으로 적하한다.

수입시나리오는 수출시나리오 반대로 선박에서 안벽크레인 스케줄에 따라 컨테이너를 순서대로 플랫카에 양하한다. 플랫 카는 정해진 셔틀크레인 아래로 이동하고 셔틀크레인이 해당 컨테이너를 집어서 야드장치장에 적재한다. 해당 컨테이너는 외부트럭을 통하여 육측의 목적지로 운송된다.

환적시나리오는 수입된 컨테이너가 야드장치장에 임시 보 관된 후 재수출되는 시나리오이다. 우선 선박에서 컨테이너가 양하된 후 플랫카를 통해 셔틀크레인에게 전달되어 야드장치 장에 보관된다. 일정 기간 후 해당 수출 선박이 접안되면 해당 컨테이너는 셔틀크레인과 플랫카를 통하여 정해진 안벽크레 인으로 이동되고 선박에 적하된다.

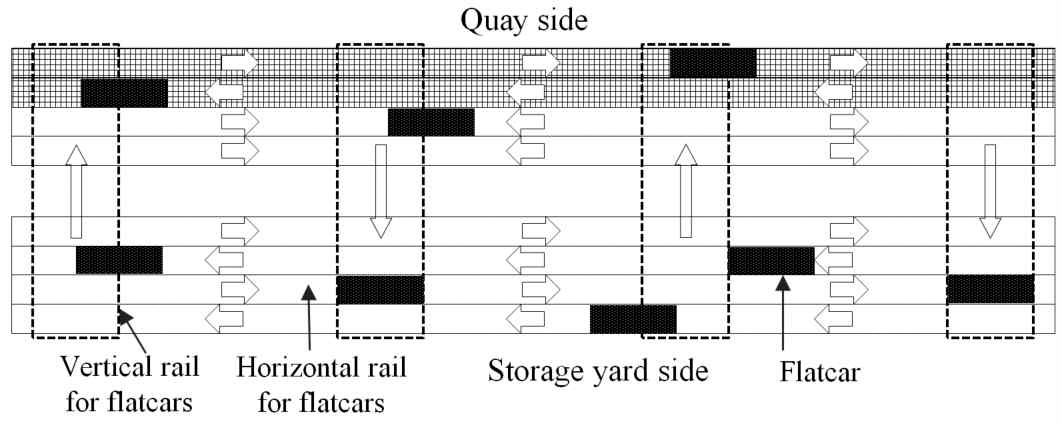

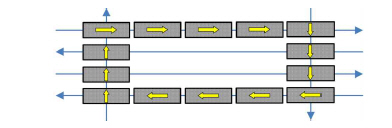

플랫카라는 레일기반 컨테이너 이송시스템의 주행 네트워 크 구조를 Fig. 3과 같이 나타낼 수 있다. 플랫카는 수직 (Vertical rail for flatcars)과 수평레일(Horizontal rail for flatcars)을 따라 회전 없이 방향을 전환하며 이동한다. 각 플 랫카 레일 별 운행방향은 운영의 복잡성을 완화하기 위하여 단 방향으로 가정한다. 양방향 플랫카 운영전략은 추후 연구 로 진행한다.

플랫카는 안벽 측(Quay side) 플랫카 레일에서 안벽크레인 과 양적하작업을 하고 수직레일을 통하여 이동하여 야드장치 장 측(Storage yard side) 플랫카 레일에서 셔틀크레인과 작업 을 수행한다. 플랫카 투입대수가 증가할수록 정체와 교착가능 성이 높아짐으로 이를 완화하기 위한 운영전략으로 안벽 측 (Quay side) 2개의 빗금친 플랫카 레일을 분리하여 운영한다. 해당 영역에서 플랫카가 야드장치장 측 레일로 이동하지 않고 순환하면서 안벽크레인과 셔틀크레인의 작업을 함께 수행한 다. 이는 셔틀크레인을 최대한 활용하여 플랫카의 운행과 혼 잡을 줄일 수 있다.

플랫카는 작업 완료 후 다음 작업을 할당하는 배차규칙과 정해진 배차장소로 이동하기 위한 경로결정 규칙으로 운영한 다. 배차규칙은 할당되지 않은 안벽크레인 작업들 중 컨테이 너 이적지점이 가장 가까운 작업을 할당하는 최단거리 배차규 칙을 적용한다. 경로결정 규칙은 정해진 위치로 이동 시 어느 플랫카 레일을 이용할지 결정하는 것으로 플랫카 레일의 부하 가 분산되도록 하는 부하기반 경로결정 규칙을 적용한다.

2.2. 시뮬레이션 시스템

시뮬레이션 연구를 통하여 레일기반 컨테이너 이송시스템 교착방지 연구를 수행하였다. 시뮬레이션 모델은 Tecnomatix Plant Simulation 11(64-bit, Version 11.0.5)의 프로그램 이용 하여 Intel® Core™ i3-6000U CPU @ 2.30GHz, RAM 8GB 환경에서 구현하였다. 시뮬레이션은 준비기간 12일 실행한 후 180일(6개월) 동안 각 규칙에 대해 30번 반복 수행하여 결과 를 분석하였다.

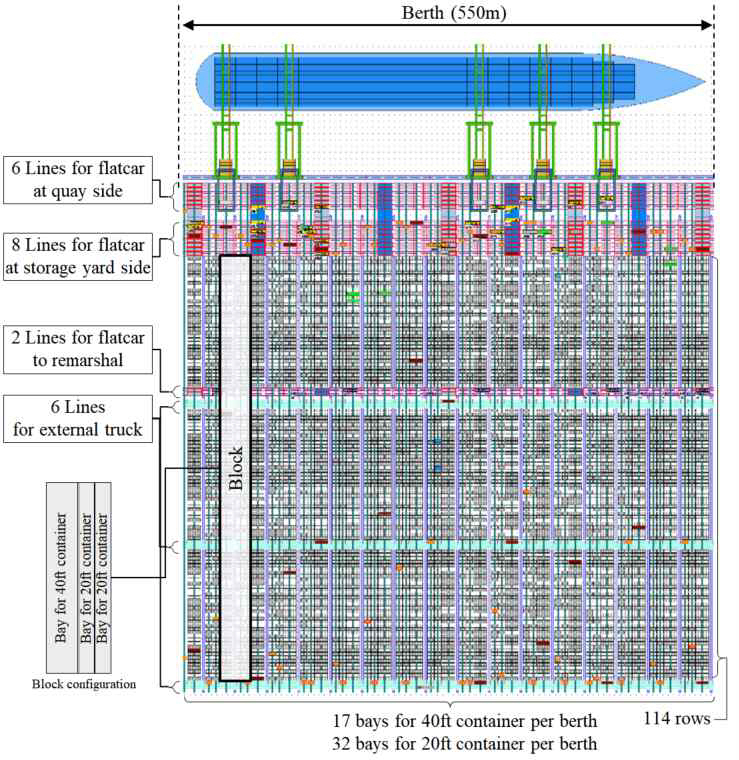

시뮬레이션 모델은 크게 2개 선석으로 구성되어 있으며 각 선석은 Fig. 4와 같은 모양을 가진다. 선석 별 야드장치장은 40ft 컨테이너용 17개 베이(Bay), 20ft 컨테이너용 32개 베이 로 구성되며 각 베이는 114개 열(Row)로 컨테이너를 일렬로 적재할 수 있다. 각 열의 최대적재 단수는 6단적으로 설정한 다. 이송영역의 플랫카 수평레일은 안벽크레인 아래 6개의 레 일, 셔틀크레인 아래 8개의 레일이 생성되어 선박의 양적하작 업을 수행한다. 야드장치장 내 2개의 수평레일은 환적시나리 오와 같이 블록(Block) 간 이적작업을 지원한다. 플랫카 수직 레일은 6개 베이마다 생성하였다. 외부트럭은 야드장치장 내 에 2차선씩 총 3군데에 나누어 생성시켰으며 반입반출작업을 지원한다.

시뮬레이션 입력데이터로서 선박사이즈별 도착분포, 선박 사이즈별 평균 처리물동량, 처리물동량 별 안벽크레인 투입대 수, 외부트럭 도착분포가 사용되었다. 부산신항 A터미널 실제 데이터를 바탕으로 가공하여 적용하였다. Fig. 5의 선박사이 즈 별 도착비율과 평균처리물동량으로 500 ∼ 24,500 TEU (Twenty-foot Equivalent Unit)급 선박을 생성하였다. 생성된 선박별 안벽크레인(Quay crane) 투입대수는 선박별 평균처리 물동량에 따라 Table 1과 같이 투입하였다. 예를 들어 10,500 TEU 선박이 2.9 % 비율로 생성될 수 있으며 평균 1,992 TEU 컨테이너 물동량을 안벽크레인 4대가 할당되어 처리한다.

선석별로 선박이 생성되며 생성된 선박 사이즈별 처리물동 량을 기준으로 투입되는 안벽크레인 대수가 결정되고 선석 당 안벽크레인은 최대 6대가 투입될 수 있으며 2선석 기준 최대 12대가 투입가능하다. 플랫카 대수는 안벽크레인 당 5대씩 투 입된다면 2선석 기준으로 최대 60대가 투입될 수 있다.

외부트럭 도착분포는 Fig. 6와 같이 반입과 반출을 분리하 여 적용하였다. 반입(Outbound)을 위한 외부트럭은 선박입항 11일전, 반출(Inbound)을 위한 외부트럭은 선박의 양하작업 완료 후 14일까지 일별 도착분포를 산정하였다. 외부트럭 일 별 도착은 Fig. 6(c)의 비율로 적용하였다. 예를 들면, 외부트 럭은 생성된 선박의 양적하 물동량을 기준으로 수입컨테이너 의 경우는 반출트럭, 수출컨테이너의 경우는 반입트럭이 생성 된다. 단, 환적컨테이너는 터미널 내부에서 이동되므로 제외한 다. 생성된 외부트럭의 도착시간은 생성된 선박이 접안하여 선박작업 완료까지의 기간을 기준으로 Fig 6의 도착분포를 이 용하여 생성한다. 반입외부트럭은 선박 접안 전 11일 간의 도 착비율로 랜덤하게 생성되고 반출외부트럭도 마찬가지로 선 박작업 완료시간을 기준으로 14일 간의 도착비율로 랜덤하게 생성된다.

3. 크레인과 이송장비간의 교착과 해결 방법

레일기반 컨테이너 터미널은 자동화 하역장비가 제한된 레 일 네트워크를 따라 이동하기 때문에 운용의 유연성이 떨어진 다. 특히 하역장비가 제한된 공간에서 상대 하역장비의 작업 이 완료될 때까지 서로 대기하는 상태인 교착현상이 발생할 가능성이 높다. 본 연구에서 제안된 시뮬레이션 시스템을 통 하여 확인한 교착현상은 크게 크레인과 플랫카 간 교착과 플 랫카 간 교착으로 구분된다. 이는 플랫카 이동 시 정체 등으로 인한 도착 불확실성으로 인해 정해진 위치에 정해진 순서로 도착되지 않거나 제안된 공간에 다수의 플랫카가 동시에 투입 될 경우 발생한다.

Coffman(1971)은 교착이 발생하려면 아래 네 가지 필요조 건을 만족시켜야한다고 정의하였다.

① 상호배제(Mutual exclusion) : 프로세스들이 필요한 자 원에 대한 배타적인 통제권 요구

② 점유대기(Hold and wait) : 프로세스가 할당된 자원을 가진 상태에서 다른 자원을 기다림

③ 비선점(No preemption) : 프로세스가 어떤 자원의 사용 을 끝낼 때가지 그 자원을 뺏을 수 없음

④ 순환대기(Circular wait) : 각 프로세스는 순환적으로 다 음 프로세스가 요구하는 자원을 가짐

레일기반 자동화 하역장비는 제안된 레일을 따라 이동하기 때문에 위의 교착 조건을 충족시키는 경우가 발생할 수 있다. 플랫카 운용의 경우 플랫카 레일을 자원으로 플랫카를 프로세 스로 정의하자. 플랫카는 레일 위를 독립적으로 움직일 수 있 으므로 상호배제 조건을 충족시킨다. 플랫카 대기 시 해당 위 치를 점유한 상태에서 선행 플랫카가 움직이기를 기다려야함 으로 점유대기 조건을 만족하며 선행 플랫카가 움직여야만 이 동할 수 있으므로 비선점 조건을 만족한다. 플랫카는 레일을 따라 순서대로 자원을 점유함으로 순환대기 조건도 충족시킨 다. 마찬가지로 크레인과 플랫카와의 교착조건도 충족되어진 다. 본 연구에서는 순환대기 조건을 만족시키기 위해서 정해 진 작업 순서에 따라 플랫카 또는 크레인이 대기하고 있으나 정해진 순서대로 도착하기 않아 교착이 발생한다. 플랫카 간 에는 점유와 대기 조건으로 레일을 따라 발생하는 대기가 루 프를 이루며 발생하면서 교착상태가 발생한다.

레일기반 컨테이너 터미널에서의 교착을 다음과 같이 정의 한다. 플랫카와 크레인과의 교착은 세부적으로 안벽크레인과 의 교착과 셔틀크레인과의 교착으로 구분한다. 안벽크레인과 의 교착은 선박의 하역순서대로 플랫카가 도착하지 못했을 경 우 발생한다. 셔틀크레인과의 교착도 마찬가지로 계획된 순서 대로 플랫카가 도착하지 못하여 발생한다. 이송장비인 플랫카 간 교착은 다수의 플랫카가 줄지어 루프를 그리며 움직이지 못하는 경우 발생한다. 본 논문에서는 시뮬레이션 연구 결과 발견한 다양한 교착현상들을 설명하고 교착 해결방안들에 대 해 논의한다. 본 절에서는 하역장비와 이송장비 간 교착현상 에 대해서 설명하고 각 교착을 해결하는 방안을 제시한다.

3.1. 안벽크레인과 플랫카 사이의 교착

안벽크레인과의 교착문제는 Fig. 7에 예시되어 있는 것처럼 안벽크레인이 적하해야 하는 순서와 플랫카가 도착하는 순서 가 서로 달라서 발생하는 문제이다. Fig. 7에서 볼 수 있듯이 슬롯의 상하관계에 의해서 컨테이너 2가 컨테이너 1보다 먼저 적하되어야 하나 컨테이너를 싣고 오는 플랫카는 컨테이너 2 를 먼저 싣고 와서 안벽크레인이 더 이상 작업을 진행시킬 수 없는 상태이다. 이 문제에 대한 해결 방법은 Singgih(2017)이 제시하였으므로 본 본문에서 제외한다.

3.2. 셔틀크레인과 플랫카 사이의 교착

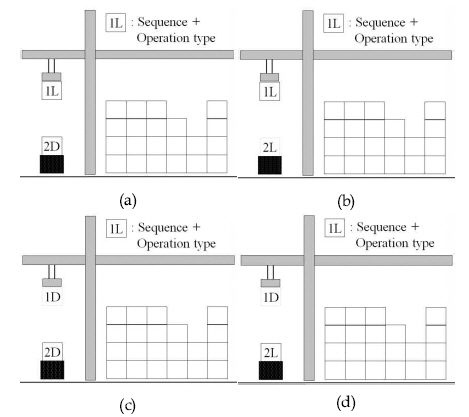

Fig. 8은 셔틀크레인과 플랫카 간 교착상태를 예시하고 있 다. 플랫카의 주행소요시간은 플랫카 간의 정체로 인하여 불 확실하다. 따라서 플랫카의 예상도착 시간을 바탕으로 셔틀크 레인의 작업순서가 결정되어 그 순서대로 셔틀 크레인이 작업 을 하는 경우, 플랫카의 도착순서로 차이가 날 수 있다. 이로 인하여 발생하는 셔틀크레인과 플랫카 사이의 교착현상이 이 부류에 속한다. Fig. 8에는 4 가지 교착현상을 예시하고 있다.

3.2.1. 적하셔틀-양하플랫카 교착

셔틀크레인이 다음 작업순서로 예상되는 적하(Loading)컨 테이너를 플랫카에 상차하기 위하여 대기하고 있는데 이적지 점 (Transfer point: TP)에 도착한 플랫카가 양하(Discharging) 컨테이너를 싣고 있는 경우에 Fig. 8(a)와 같이 교착현상이 발 생할 수 있다.

3.2.2. 적하셔틀-적하플랫카 교착

Fig. 8(b)와 같이 셔틀크레인이 다음 작업으로 적하 컨테이 너를 들고 대기 중인데 TP에 먼저 도착한 플랫카는 다음 적 하작업을 할당받아 온 경우이다.

3.2.3. 양하셔틀-양하플랫카 교착

셔틀크레인이 양하작업을 수행하기 위하여 도착하였는데, TP에 도착한 플랫카가 셔틀크레인이 명령을 받은 것과 다른 다음 순서의 양하 컨테이너를 싣고 있는 경우, Fig. 8(c)와 같 이 플랫카와 셔틀크레인 간 교착이 발생할 수 있다.

3.2.4. 양하셔틀-적하플랫카 교착

셔틀크레인이 양하작업을 수행하기 위하여 대기 중인데, TP에 적하 컨테이너받기 위하여 플랫카가 도착했을 경우, Fig. 8(d)와 같이 플랫카와 셔틀크레인 간 교착이 발생할 수 있다.

3.3. 셔틀크레인과 플랫카 사이의 교착 해결 방안

3.3.1. 양하셔틀-양하플랫카 교착, 양하셔틀-적하플랫카 교착 해결방안

이 두 가지 교착상황은 셔틀 크레인이 컨테이너를 가지고 있지 않은 상태이니 셔틀크레인에 할당된 작업의 순서를 바꾸 고 대기하고 있는 플랫카의 작업을 우선적으로 처리한다.

3.3.2. 적하셔틀-적하플랫카 교착 해결방안

셔틀크레인이 적하 컨테이너를 들고 있는 상태이고 플랫카 는 비어있는 상태이기 때문에 플랫카가 어떤 적하 컨테이너를 운반하여도 상관이 없다. 따라서 대기하고 있는 플랫카에 할 당된 작업을 셔틀크레인이 잡고 있는 컨테이너로 변경한다.

3.3.3. 적하셔틀-양하플랫카 교착 해결방안

셔틀크레인이 들고 있는 적하컨테이너를 임시로 가까운 장 치구역에 내려놓고 플랫카가 운반해 온 컨테이너를 받아 양하 작업을 수행한 후에 임시로 장치해 놓은 적하작업을 수행한다.

4. 이송장비간의 교착과 교착 해결 방법

이 경우는 플랫카가 이동 중에 다른 플랫카와의 간섭으로 인하여 몇 대의 플랫카가 더 이상 움직이지 못하는 교착상태 를 말한다. 본 단락에서는 시뮬레이션을 수행하면서 발견된 교착을 어떻게 해결하여 갔는지를 소개하고자 한다.

4.1. 플랫카 이송영역 교착현상

시뮬레이션을 수행하는 동안 플랫카 간 교착으로 시뮬레이 션 진행이 안 되는 상황이 크게 3가지 타입으로 발생하였다. 첫 번째 교착 타입은 Fig. 9의 예시와 같이 플랫카가 인접한 플랫카 수평레일들과 수직레일들 간에 생성되는 루프(Loop) 상에서 교착상태를 이룬 경우이다. 좁은 공간에 플랫카의 교 통량이 증가하면 상대방의 작업이 완료되기를 기다리는 플랫 카들이 루프를 그리며 대기하는 상태가 발생하였다.

두 번째 타입의 교착은 Fig. 10에 예시되어 있듯이, 인접하 지 않은 플랫카 수평레일과 수직레일로 이루어진 루프 상에서 플랫카들이 교착이 된 경우이다.

세 번째 타입의 교착은 Fig. 11에서 볼 수 있듯이, 하나의 플랫카 수직레인을 중심으로 서로 다른 방향으로 형성된 두 개의 루프상의 차량들 사이에 교착이 발생한 경우이다. 이 것 은 한 개의 루프에 10대가 들어가면 교착이 발생을 하기 때문 에 교착을 피하기 위해 한 개의 루프에는 9대의 플랫카만 들 어가도록 하는 규칙 때문에 발생한 경우이다.

4.2. 레일기반 컨테이너 이송장비 교착방지를 위한 방안

본 연구에서는 플랫카의 교착방지를 위하여 세 가지 방안 을 제시한다. 이 방안들은 순차적으로 적용되었고 그 과정에 서 발생한 교착의 형태도 달랐다. 각 방법이 어떤 형태의 교착 을 방지하는 역할을 하였는지 같이 소개하고자 한다.

레일기반 플랫카 이송시스템에서는 셔틀크레인의 레일이 여러 플랫카 수평레일 위에 놓여 있기 때문에 경로를 결정해 주기 전에 TP를 결정해 주어야 한다. 경로결정문제는 플랫카 가 수직레일에 진입하기 직전에 작동되며 플랫카 사이의 교착 가능성을 줄이기 위하여 플랫카의 부하를 여러 수평레인에 분 산시킬 수 있도록 하였다. 이와 같이 본 연구는 플랫카 간 교 착방지를 위하여 경로결정 규칙을 보완해 나가면서 시뮬레이 션으로 교착방지의 효과를 확인하였다.

4.2.1. 무작위 TP 레일 결정 규칙 (Random TP rule)

첫 번째 부하분산 방식으로 TP가 위치할 수평레인을 무작 위로 결정하여 부하는 분산시키는 것이다. Table 2는 시뮬레 이션 실험결과를 보여주고 있다. 이 규칙을 적용하였을 경우, 평균 1.94일 동안 시뮬레이션이 실행된 후 교착현상이 발견되 었다. 그리고 그 교착의 형태가 모두 플랫카 교착타입 1(Type1)이었다.

4.2.2. 플랫카 수평레일 부하 분산을 고려한 TP 결정 규칙 (Workload Distributed TP rule: WDTP rule)

TP를 결정할 시점에 수평레일에 작업이 할당된 플랫카의 수를 고려한다. 따라서 할당된 플랫카가 가장 작은 수평레일 을 TP 레일로 결정하는 규칙이다. 시뮬레이션 수행 실시간으 로 차량의 위치가 고려되어 무작위 TP 결정규칙에 비해서 교 착이 발생하는 시점이 7.33일로 3.76배 늦어졌다. 그러나 모든 실험에서 교착으로 시뮬레이션이 중단되었고 모두 Fig. 9에 예시된 타입 1의 루프타입 교착이 지속적으로 발견되었다.

4.2.3. 루프 내 플랫카 진입대수 제한 규칙 (Maximum No Flatcar in a Loop: MNFL rule)

Kim et al.(2006)은 컨테이너 터미널에서 자동화 이송장비 인 AGV (Automated Guide Vehicle) 운영 시 발생 가능한 교 착현상을 그래프 방식으로 표현하여 교착감지와 교착방지 알 고리즘을 제안하였다. 교착이 발생하지 않기 위한 속성 (Property)으로 AGV 상호 간 경로를 필요로 할 때 생성되는 사이클(Cycle)이 없어야 한다고 제시하였다. 본 연구의 레일 기반 컨테이너 이송시스템에서도 Fig. 12과 같이 플랫카 간 교착 사이클인 루프가 발생 가능하다.

진입하려는 레일을 포함하는 타입1 루프를 대상으로 루프 내 주행로에 플랫카 대수가 이상이 되지 않도록 제한한다. 따 라서 플랫카가 해당 루프상의 주행로에 진입하려고 할 때마다 루프상의 플랫카의 대수를 헤아려 진입여부를 결정하게 된다. 그러나 타입 1의 교착만 대상으로 하였기 때문에 실험결과 27%의 시뮬레이션에서는 교착이 발생하지 않았으나 나머지에 서는 교착이 발생하였다. 그 교착의 타입은 다양해져서 타입2 가 91% 타입 3의 경우가 9%정도 발견되었다. Fig. 13

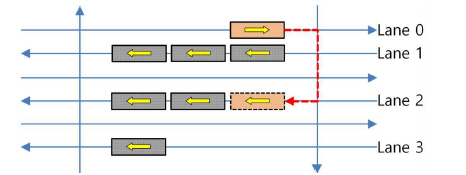

4.2.4. 플랫카 수직레일 진입 제한 규칙 (Vertical Rail Restriction rule: VRR rule)

본 시스템에서 교착을 일으키는 가장 큰 이유 중에 하나가 수평레일에서 앞에 있는 플랫카의 작업으로 인해서 뒤따르는 플랫카가 수직레일에 걸쳐져 있음으로 인하여 수직레일을 따 라 움직이는 플랫카의 진행을 방해하는 것이다. 이러한 수직 레일에서의 방해를 해소하기 위해서 수직레일에서 셔틀크레 인과의 컨테이너 이적 작업을 수행하는 플랫카를 제외하고는 대기를 허용하지 않는 규칙이다. Table 2와 같이 VRR 규칙을 추가로 사용한 경우, 30개의 실험에서 실험이 종료될 때까지 교착이 없었음을 보여 주고 있다.

요약하여 다음과 같은 규칙으로 한 수평레일에서 다른 수 평레일로 이동한다.

Step 1 : 후보 레인들 (레인 1, 2, 3)들을 선택한다. 후보레 인들은 목적지로 가는데 최소주행거리로 갈 수 있는 레인들이다. 주행레인들이 격자형으로 되어 있으므로 동일 주행거리를 가지 는 경로가 복수개가 있을 수밖에 없다. 또한 컨테이너를 받거나 전달할 셔틀크레인 밑에는 동일 셔틀크레인이 접근할 수 있는 TP가 다수이기 때문에 최소거리 경로가 다양할 수 밖에 없다.

Step 2 : 후보레인들 중에서 진입공간의 여유가 없는 레인 들을 제외한다(Fig. 12에서는 레인 1을 제외한다). 진입할 수 있는 후보레인이 없는 경우에는 각 레인에 대한 대기 플랫카 리스트를 검색한 후 가까운 수평레일 중에서 대기 플랫카가 적은 레인을 후보레인으로 선정하여 대기리스트에 올린다.

Step 3 : 선정된 레인의 대기리스트에 올려진 뒤 진입공간 이 확보되면 첫 번째 대기 플랫카가 선정된 레인으로 이동한 다(Fig. 12에서 레인 2가 선정된다). 가장 가까이 있는 레인을 선정하는 이유는 수직레일의 사용시간이 가장 짧기 때문이다.

4.3. 시뮬레이션 결과

레일기반 컨테이너 이송장비 간 교착방지 규칙들에 대한 성능을 시뮬레이션을 통하여 분석한다. 제안된 무작위 TP 레 일 결정규칙 (Random TP rule), 플랫카 수평레일 부하 분산 TP 결정규칙 (WDTP rule), 루프 내 플랫카 진입대수 제한 규칙 (MNFL rule), 플랫카 수직레일 진입 제한 규칙 (VRR rule)을 추가해가면 플랫카 교착이 발생하는 시간과 교착타입 을 분석하였다.

시뮬레이션 실험에서 안벽크레인 당 5대의 플랫카를 생성 하며 루프 내 플랫카 진입대수 제한변수는 9로 설정하였다. 총 30개의 예제에 대해서 실험을 수행한 결과는 Table 2와 같다.

시뮬레이션 실험결과 무작위 TP 레일 결정규칙에서는 평 균 1.95일에 타입1 루프 교착이 발생하였다. 부하 분산 TP 결 정규칙에서도 타입1 루프 교착이 지속적으로 발생하였지만 발 생일자가 평균 7.33일로 늦춰졌다. 루프 내 플랫카 진입대수 제한 규칙을 추가하면 타입1 루프 교착은 발생하지 않지만 타 입2와 타입3 교착이 추가로 발생하였다. 이는 수직레일 진입 제한 규칙을 추가한 후 플랫카 교착을 방지할 수 있었다.

Table 3은 안벽크레인 당 플랫카 투입대수에 대한 제안된 교착방지 규칙들의 성능을 설명한다. 실험은 Table 2의 9번 예제(Ex.)를 기반으로 수행하였다. 안벽크레인 당 플랫카 투 입대수가 증가할수록 제안된 공간에 더 많은 자원들이 투입되 므로 플랫카 교착현상은 심화되었다. 반대로 플랫카 투입대수 가 적을수록 플랫카 교착현상이 완화되는 것을 확인하였다. 교착방지 규칙별로 확인하면 무작위 TP 레일 결정규칙의 경 우 타입1 루프 교착이 발생하나 플랫카 투입대수가 적을수록 교착 발생시점이 늦어지는 것을 확인할 수 있다. 제안된 교착방 지 규칙을 추가할수록 점차 교착 발생시점이 늦어지거나 교착 이 발생하지 않는 것을 알 수 있으며 플랫카 수직레일 진입 제 한 규칙까지 모든 규칙을 적용시키면 안벽크레인 당 플랫카를 7대를 투입하여도 교착이 발생하지 않는 것을 확인할 수 있다.

5. 결 론

본 연구에서는 개념설계 중인 레일기반 컨테이너 터미널에 서 활용될 수 있는 이송시스템인 레일기반 플랫카 시스템의 교착문제를 다루었다. 우선 레일기반 하역시스템을 소개하고 이의 성능을 테스트하기 위하여 개발된 시뮬레이션 시스템을 소개하였다. 그리고 레일 기반 하역시스템에서 발생할 수 있 는 여러 가지 교착현상을 소개하였다. 교착을 이종장비간의 교착과 플랫카 간의 교착문제로 나누어서 소개하였고 이종장 비간의 교착해결을 위한 간단한 규칙을 소개하였다. 플랫카 사이의 교착 현상을 그 교착의 타입별로 분류하여 소개하였 다. 그리고 이 교착현상을 해결하기 위하여 적용하였던 여러 가지 운영규칙을 소개하고 시뮬레이션 연구를 통하여 소개한 교착 회피 규칙들이 어떠한 빈도로 나타났고 각 규칙을 적용 하였을 때 각 타입의 교착들이 어떻게 줄어들어 갔는지 그 실 험결과를 소개하였다. 무작위 TP 레일 결정 규칙 (Random TP rule), 플랫카 수평레일 부하 분산을 고려한 TP 결정 규칙 (Workload Distributed TP rule: WDTP rule), 루프 내 플랫 카 진입대수 제한 규칙 (Maximum No Flatcar in a Loop: MNFL rule), 플랫카 수직레일 진입 제한 규칙 (Vertical Rail Restriction rule: VRR rule)의 순서로 적용하면서 시뮬레이션 연구를 수행하였다. 무작위 TP 레일 결정 규칙이나 플랫카 수 평레일 부하 분산을 고려한 TP 결정 규칙을 적용하였을 때에 는 타입1의 인접레일간의 단일루프 형태의 교착이 많이 발생 하였다. 그러나 루프 내 플랫카 진입대수 제한 규칙을 사용하 였을 때는 인접레일간의 단일루프 형태의 교착 대신 멀리 떨 어진 레일간의 교착 (타입 2)이나 단일로프가 결합된 형태의 교착 (타입 3)이 발생하였으나 그 발생 빈도가 현격하게 줄어 들었다. 플랫카 수직레일 진입 제한 규칙을 사용하였더니 교 착현상이 발견되지 않았다.

본 연구에서는 시뮬레이션을 통하여 교착현상을 발견하고 이를 해결하는 방안도 발견된 교착의 형태에 맞는 교착회피 규칙을 만들었으나 모든 형태의 네트워크에 일반적으로 적용 할 수 있는 완전한 방법이라고 주장하는데 한계가 있다. 따라 서 좀 더 일반적인 주행네트워크와 운반요구에 대해서 적용할 수 있는 교착회피방안에 대한 연구가 필요하다.

후 기

이 논문은 2016년도 한국연구재단 국제협력사업의 지원을 받아 연구되었음 (NRF-2016K1A3A1A48954044).