6,800TEU 컨테이너선의 부하분석을 통한 전기추진시스템 용량 연구

A Study on Capacity of Electric Propulsion System by Load Analysis of 6,800TEU Container Ship

Article information

Abstract

국제해사기구(IMO)에서는 해양 환경보호를 위해 황산화물(SOX), 질소산화물(NOX), 이산화탄소(CO2) 등의 선박 배기가스 배출 규 제를 강화하고 있으며, 특히 미국, 유럽을 중심으로 배출가스통제구역(Emission Control Area, ECA)을 설정하여 운용하고 있다. 이러한 환경 규제의 대응방법으로서 친환경·고효율 선박에 대한 요구가 커지면서 배출가스를 줄일 수 있는 전기추진시스템 관련 연구 및 기술에 대한 관 심이 늘어나고 있다. 컨테이너선과 같은 상선은 경제속도 운항의 이유로 전기추진시스템의 적용대상에서 벗어나 있었으나, 앞으로 배기가스 배출 규제가 강화되고 4차 산업혁명 기술로 대표되는 빅데이터, IoT 기술을 적용한 자동화 시스템이 선박에 적용되기 위해서는 모니터링 및 제어가 쉬운 전기추진시스템이 필요할 것으로 전망된다. 따라서 본 논문에서는 6,800TEU 컨테이너 선박을 대상으로 전기추진시스템을 적용 하기 위해서 기존 컨테이너 선박의 부하분석을 통해 부하분석 기반의 발전기 및 배터리 용량 설계를 목표로 연구를 진행하였다. 부하분석기 반으로 설계된 시스템은 배터리를 이용한 부하분배제어를 통해 발전기가 높은 효율구간에서 운용할 수 있다는 장점이 있다.

Trans Abstract

IMO (International Maritime Organization) has been strengthening the regulations of ship emission gas such as sulfur oxides (SOX), nitrogen oxides (NOX) and carbon dioxides (CO2) to protect the marine environment. Especially, ECA (Emission Control Area) has been set and operated in the USA and US. As a countermeasure against these environmental regulations, the demand for environmentally, friendly and highly efficient vessels has led to a growing interest in technology related research with respect to electric propulsion systems capable of reducing exhaust gas. Container ships were excluded from the application coverage of the electric propulsion systems for reasons of operation at economical speed. However, in the future, the need for electric propulsion system is expected to rise, because it is easy to monitor and control so that it can be an applicate to smart ship which are represented by fourth industrial revolution technology. In this study, research was carried out to design a generator and battery capacity through the load analysis of the 6,800TEU container ship to apply the electric propulsion system of the container ship. A capacity design based on the load analysis has an advantage that the generator can be operated in a high efficiency section through the load distribution control using the battery

1. 서 론

국제해사기구(International Maritime Organization, IMO) 에서는 해양 환경보호를 위해 황산화물(SOX), 질소산화물 (NOX), 이산화탄소(CO2) 등의 선박 배기가스 배출 규제를 강 화하고 있다. 황산화물 배출 규제는 2015년도 이후 배출 통제 구역의 경우 0.1% 이하, 그 외 모든 해역에 대해서는 0.5%로 기존 대비 90% 수준으로 감축이 되었으며, 질소화합물 배출 규제는 2015년도 5월을 기준으로 Tier I~III로 나누어 규제가 강화되어 현재는 Tier III를 적용하여 기존 대비 80% 수준으 로 감축되었다. 이산화탄소 배출 규제는 신조선에너지효율설 계지수(Energy Efficiency Design Index, EEDI)를 기준으로 감축을 추진하고 있으며, 선박 효율이 기존 대비 30% 향상되 었다(Park, 2018). 이러한 환경 규제의 대응방법으로서 해양· 조선 분야에서는 지속적으로 친환경·고효율 선박에 대한 요구 가 늘어나고 있다.

또한, 4차 산업혁명에 대응하기 위한 스마트 선박의 개발에 는 선박 제어를 위한 자동화와 AI 기술이 적용되어야 하며, 그 이전에 시스템 모니터링 및 관리 제어가 용이한 전기추진 선박에 대한 기술 개발이 선행되어야 한다(Hyang, 2018).

원동기의 에너지를 1로 하여 기계식 추진시스템과 전기추 진시스템의 추진 에너지 변환 비를 나타내면, 기계식 추진시 스템의 경우 동력 전달 손실이 발생하여 약 0.97로 나타나며, 전기추진시스템의 경우 전력변환 손실을 추가하여 약 0.89로 나타난다. Fig. 1에서는 전기추진시스템의 에너지 변환 효율 을 나타내고 있다(MAN, 2012).

에너지변환 과정이 많은 전기추진시스템이 기계식 추진시 스템 보다 손실이 더 크게 발생하지만, 원동기를 효율이 높은 구간에서 운용하고, 전력시스템과 통합하여 에너지 유연성을 확보하여 배터리, 재생에너지와 함께 운용함으로써 기계식 추 진체계보다 높은 에너지 효율성을 보인다. 따라서 친환경 및 스마트 선박 요구에 따라 에너지 효율이 높은 전기추진시스템 이 필요로 하며, 이를 위해서 선박 내 전력 데이터 분석을 통 한 전기추진시스템의 발전기 용량 설계가 필요하다. 선내 전 체 에너지를 관리하는 EMS(Energy Management System)를 적용하기 위해서 높은 효율구간에서 발전기를 운용하고, 배터 리를 활용한 부하분배(Load Shifting)을 위해 적합한 용량설 계가 선행될 수 있도록 한다(Kouzelis, 2015).

2. 전기추진시스템과 EMS(Energy Management System)

전기추진시스템은 선박 내 서비스 부하에 전력 공급과 추 진시스템의 동력 전달을 전력시스템을 통해 통합 운용하게 되 면서 에너지 유연성이 높으며, 짧아진 축계와 기계식 장비 운 용을 줄여 모니터링 및 유지보수가 용이하여 친환경 자율운항 선박 기술의 기본 기술이 된다. 다음은 선박 추진체계에 대한 설명이다.

기계식 추진시스템 : 선내 전력을 공급하는 전력시스템과 추진시스템이 완전히 분리된 시스템이다.

복합식 추진시스템 : 원동기를 통한 추진과 전동기를 통한 추진을 병행하는 시스템이다.

전기추진시스템 : 추진시스템과 선내 전력시스템의 전력원 이 통합된 시스템이다.

전기추진시스템의 전력 유연성을 활용한 에너지 절감을 달 성하기 위해서는 선박의 전력 관리가 필요하다. 전기추진시스 템의 EMS(Energy Management System)의 역할은 현재 발 전시스템의 상태와 선내 서비스 부하 및 추진부하의 상태를 모니터링하여 발전기가 최적 효율 부하 상태에서 운용할 수 있도록 배터리의 충·방전을 제어하고 우선순위에 따라 부하를 제어하는 것이다. 따라서 EMS는 발전기 부하율 및 배터리의 SOC와 부하의 전력 우선순위 상태 등을 수집하여 전력 관리 를 수행한다. Fig. 2은 EMS의 기능 도식이다.

3. 대상선박의 데이터 수집

전기추진시스템은 속도 운용 범위가 넓은 특수선을 중심으 로 적용되어 왔다. 컨테이너선과 같은 상선은 경제속도에 맞 춰 운항하기 때문에 전기추진시스템의 부하제어에 따른 에너 지 절감 효과가 상대적으로 작을 수 있으나, 최근 배출가스에 대한 규제와 자율운항선박에 대한 논의가 증가하면서 컨테이 너선의 전기추진시스템 적용에 대한 관심 또한 증가하고 있는 추세이다. 상선에 전기추진시스템이 적용된 사례는 2017년 중 국에서 근거리 운항을 목적으로 2,400kWh의 리튬이온 배터리 를 적용한 석탄 화물선이 있다(Hankyoreh, 2017). 따라서 현 재는 전기추진시스템을 적용한 컨테이너선에 대한 충분한 데 이터가 없는 상황이다. 따라서 본 연구에서는 기계식 추진체 계를 갖는 컨테이너선을 대상으로 전력부하 데이터와 추진부 하 데이터를 수집하여 분석하였다. 추진부하 데이터는 전력 변 환 손실 등을 적용하여 전력추진부하로 변환하여 활용하였다.

3.1 대상선박의 제원

대상선박은 6,800TEU 컨테이너선으로 69MW MAN-B&W 디젤엔진 1대로 추진하며, 3,000kW 발전기 4개로 구성된다. 대상선박의 제원은 다음 Table 1에 정리하였다.

4. 부하데이터 분석

기계식 추진시스템의 실측 데이터를 바탕으로 전기추진시 스템을 모델링하기 위해서 엔진 출력 데이터를 전력 추진 부 하로 변경하고, 선내 전력데이터와 통합하여 분석을 진행하였다.

4.1 엔진 출력 데이터의 전처리

전기추진시스템과 기계식 추진시스템은 시스템 구성과 이 에 따른 동력 전달의 관점에서 전달 효율에 차이가 발생한다. 기계식 추진시스템의 경우, 원동기에서 나온 출력이 축을 통 해 추진기로 전달된다. 반면 전기추진시스템의 경우, 원동기의 출력으로 전력을 생산하여 전력선을 통해 추진전동기로 전달 된다. 동일한 출력에 대해서 전기추진시스템이 기계식추진시 스템보다 변환 과정을 많이 거치게 되며 따라서 기계식 추진 시스템보다 변환효율이 떨어진다. 수집한 대상 선박은 기계식 추진시스템으로 본 연구에서 활용하기 위해서 전력시스템으 로 변환하여 분석한다.

Fig. 1의 전기추진시스템의 변환효율을 참고하여 엔진으로 추진할 시 효율은 축 효율(≈0.97)을 적용하고, 추진전동기로 추진할 시 효율은 축 효율과 발전기 효율, 변환기 효율, 전동 기 효율(≈0.89)을 적용하여 식(1)에 활용하였다(MAN, 2012).

여기서 Pe,p는 추진부하(추진전동기), ηc는 0.92를 적용하 였으며, Pm, p는 추진부하(엔진)이다.

4.2 실측 부하 분석

앞서 엔진 출력데이터의 전처리를 통해 도출된 추진부하를 전력부하에 포함시켜 선박 내 전력부하에 대해서 분석을 진행 하였다. 본 절에서 추진부하를 제외한 선내 전력 부하를 ‘보조 부하’, 전력에너지로 운용되는 추진부하를 ‘추진부하’, 선내 전 력 에니지로 운용되는 총부하로 전력부하와 추진부하의 합으 로 표현되는 부하를 ‘전체부하’로 구분하여 다음과 같이 분석 하였다.

4.2.1 보조부하

보조부하는 선박 내 추진부하를 제외한 나머지 전력부하를 의미한다. 발전기가 1대 이상 운전 중인 상태에 대하여 전력 별 사용 비율을 나타내면 다음 Fig. 3와 같다.

선박 서비스 부하를 담당하는 발전기는 최소 500kW에서 최대 4,400kW 범위에서 운용된다. 그 중 1,700kW~1,800kW 범위에서 19.55%로 가장 높은 비율로 운용되었다.

4.2.2 추진부하

주 엔진이 운전 중인 상태에 대하여 출력별 사용 비율을 나 타내면 다음 Fig. 4와 같다. Fig. 5의 출력은 엔진부하 전처리 를 통해 전력으로 변환한 추진전동기의 부하를 의미한다.

추진시스템은 최소 600kW에서 최대 18,700kW 범위에서 운용되었으며, 1,200~1,300kW 범위에서 9.13%로 가장 높은 비 율로 운용되었다.

4.2.3 전체부하

선박의 전체부하 운용에 대해서 Fig. 5에 나타내었다. 전력 부하와 추진부하를 합한 전체부하는 최소 500kW에서 20,300kW 범위에서 운용되었으며, 1,200~1,300kW 범위에서 9.11%로 가장 높은 비율로 운용되었다.

선박 부하의 70% 이상을 추진부하가 차지하기 때문에 전체 부하의 경향이 추진부하와 유사하게 나타난다.

4.3 운용모드에 따른 부하 분포

EMS의 부하제어관리 알고리즘은 운용모드를 기준으로 중부하 운용 등을 고려하여 여유전력을 확보한다. 선박의 운 용모드는 기본적으로는 항해(seagoing), 입출항(harbour), 정 박(port)으로 나누어진다. 여기에 컨테이너선의 경우 선하적 (Load/unload 또는 cargo handling) 등 선박의 목적과 기능에 따라 운용모드가 추가된다. 운용모드에 따라 개략적으로 다음 과 같은 전력 사용 특징을 갖는다.

항해 : 총 사용 전력에서 대부분이 추진부하에 해당

입출항 : Bow Thruster 등의 중부하를 사용

정박 : 육상 전력을 사용가능한 상태. 육상 전력 공급 여부 에 따라 선박에서 전력을 공급 하는 Anchor와 AMP (Alternate Maritime Power)등의 육상시설에서 전력을 공 급받는 Shore 상태를 모두 포함

선하적 : 정박상태에서 Crain 등의 중부하를 사용

이 중 선하적의 경우, 선박의 목적에 따라 달라질 수 있으 며, 선박에 따른 운용모드 구분은 설계단계의 부하분석(Load Analysis, LA)에서 정의하는 모드를 참고한다. 부하분석자료 는 선박의 부하에 대해서 선박 내 부하 사용을 부하의 운용률 을 나타내는 부하계수(Load Factor, LF)와 정격부하를 사용하 여 나타내며, 선박의 운용모드에 따라 구분되어 발전기 용량 선정, 배전반 설계, 전력케이블 크기 선정 등 전력시스템의 설 계자료로 활용된다. 다음 Fig. 7은 부하분석표의 예시이다.

앞서 엔진 출력데이터의 전처리를 통해 도출된 추진부하를 포함하는 선박 내 전력부하에 대해서 분석을 진행하였다. 실 시간 데이터에서 운용모드는 로그북을 기준을 분류하였으며, 따라서 선하적 상태는 정박에 포함되었다.

4.3.1 운용모드에 따른 부하 종류 별 분포

운용모드(항해, 입출항, 정박)에 따른 전력부하, 추진부하, 전체부하의 주요 부하 사용 구간을 분석하였다.

① 운용모드에 따른 전력부하의 분포

Fig. 8 Distribution of the auxiliary load classified by operating modes Fig. 8은 보조부하의 운용모드 별 부하 사용 분포를 나타내 고 있다. 항해모드일 경우, 25%의 비율로 1,600~1,700kW 범위 에서 전력이 운용된다. 입출항모드일 경우는 1,700~1,800kW의 전력 구간에서 운용된다. 입출항모드의 운용시간은 짧은 편이 지만, 항해모드보다 더 높은 부하를 운용하는 것으로 나타난 다. 정박모드에서는 900~1,000kW 구간에서 높은 비율로 운용 되었다.

② 운용모드에 따른 추진부하의 분포

Fig. 9는 추진부하의 운용모드 별 부하 사용 분포를 나타낸 다. 정박모드에서는 66%의 비율로 0~100kW에서 운용되는 것 으로 확인된다. 정박상태의 경우 추진부하가 없는 것이 일반 적이지만 장비에서 측정한 데이터의 시간과 로그북의 데이터 의 오차로 인해 입출항에서 정박모드로 전환 시 또는 정박모 드에서 입출항모드로 전환 시 데이터가 포함된 것이 원인으로 추정된다. 그 외 입출항 및 항해 모드에서 추진부하는 700~18,200kW 사이의 넓은 범위에 다양한 부하로 운용된 것 을 확인할 수 있다.

4.3.2 운용 모드에 따른 전체부하 분포

발전기 및 배터리 용량을 설계하기 위해서 전체부하를 추 가로 분석하였다. 높은 빈도로 운용되는 부하범위에 발전기를 맞춰 설계한다면 발전기가 높은 비율로 고효율 구간에서 운전 이 가능하다.

Fig. 11은 선박의 모든 운항모드에서 전체 부하의 분포를 나타낸다. 가장 높은 빈도로 운용되는 부하 범위는 1,200~1,300kW 범위로 선박 운용 기간 중 9%를 차지한다. 그 외 부하는 범위에 따라 증감을 반복하여 1.25% 비율로 3,300~3,400kW에서 운용, 1.21% 비율로 7,700~7,800kW에서 운용, 1.26% 비율로 10,000~10,100kW 범위에서 운용된다. 이 네 가지 조합에 대해서 발전기 용량을 설계하고 시뮬레이션을 통해 배터리 용량을 제안하여 평가하고자 한다.

5. 실측 데이터 분석을 통한 전기추진시스템의 용량 선정

5.1 부하분석 기반 발전기 용량 선정

앞서 동력전달 추진부하를 전력전달 추진부하로 변경하고, 운용모드별 부하분석을 통해 대상 선박의 부하 운용 특성을 분석하였다. 앞서 분석한 결과를 바탕으로 가상 선박에 대해 발전기 용량을 선정한다. 발전기 용량은 다음 Table 3의 조건 ①~④를 만족하여 설계된다.

① 발전기는 4대를 기준으로 한다.

② 발전기 1대는 Redundancy 개념을 갖는다. 즉, 최대부하 까지 발전기 3대로 운용이 가능해야 한다.

③ 최빈부하를 발전기 용량의 80%로 설정하여 발전기가 최 대효율구간에서 자주 운용되도록 설계한다.

④ 발전기 용량은 1종 (4대 동일 용량) 또는 2종 (2대씩 동 일 용량)으로 설계한다.

발전기 용량 선정 단계는 다음 Table 3과 같다.

첫 번째 ‘최대부하 계산’ 단계에서는 추진부하와 전력부하 를 통합한 전체부하 데이터에서 최대 부하를 계산한다. 다음 두 번째 단계에서는 최대부하에 안전계수를 고려하여 ‘발전필 요최소용량 계산’을 수행한다. 세 번째 단계에서는 발전필요최 소용량을 기준으로 하여 부하 분석을 바탕으로 ‘발전기 운용 조합 도출’을 수행하고, 네 번째 단계에서 시뮬레이션을 통해 ‘부하 데이터를 이용한 조합 평가’를 수행하여 다섯 번째 단계 에서 최종적으로 ‘대상 선박의 추진시스템 용량을 선정’을 수행 하였다.

5.2 발전기 운용 조합 도출

발전기 운용 조합을 도출하기 위해서 ‘최대부하 계산’, ‘최대 발전용량 계산’을 수행하고, 앞서 분석한 최빈 운용 부하 구간 을 적용하여 발전기 용량 구성을 몇 가지 후보 케이스로 도출 한다.

5.2.1 최대부하 산정

최대부하는 추진부하와 전력부하를 합한 전체부하 중 최대 부하로 산정된다.

여기에서 Pmax는 최대부하, Pal,ij는 i항차 j번째 보조부하 데이터, Ppl,ij는 i항차 j번째 추진부하 데이터이다. 수집한 부 하데이터로부터 Pmax = 20,135kW 로 계산 된다.

5.2.2 최대부하에 안전계수를 고려하여 발전필요최소용량 산정

여기서, Pgen는 발전필요최소용량, k는 높은 파도와 같은 황천 항해와 같은 환경상태에 대한 여유마력(Sea Margine)을 포함하는 안전계수(=1.2)이다(Egill, 2015). 이를 계산하면 Pgen = 24,162kW으로, 발전필요최소용량은 24,162kW 이상을 만족해야한다.

5.2.3 발전기 운용조합 도출

본 연구에서는 발전기가 최적 운용 부하에서 운전하여 에 너지 발전 효율을 높이는 것을 목적으로 한다. 따라서 발전필 요최소용량을 만족하면서 발전기 최적운용구간에서 높은 빈 도로 운전하는 발전기 운용 조합을 도출하기 위해 다음 조건 ①~③을 만족시키도록 한다.

① 최대 발전기 3대 운용 시, 안전계수를 적용한 최대 발전 부하를 만족해야 한다.

② 발전기 80% 운전이 최빈부하 범위를 포함해야한다.

③ 앞서 부하분석에서 도출한 최빈부하 p1 = 1,300kW, p2 = 3,400kW, p3 = 7,800kW, p4 = 10,100kW 에서 80%로 운용될 수 있도록 한다.

이상의 조건을 만족시키면서 p1~p4의 배수로 발전기를 3 대 운용하다고 가정할 때, 다음 표와 같은 출력 조합이 가능하다.

Table 4의 출력조합이 80% 부하임을 고려하여 발전필요최 소용량(Pgen)을 만족하는 발전기 용량케이스를 선정한다. Table 4의 3, 4, 7, 10, 13 조합과 발전기 3대 운전으로 발전필 요최소용량(Pgen)을 만족하는 동일용량 조합을 대조군으로 8,375kW 발전기 4대 조합을 추가하여 총 6가지 조합으로 다 음 표와 같이 6가지 발전기 용량 케이스를 선정하였다. Table 5

3대 총합이 Pgen이 되는 Case 1을 비교군으로 하여, 최빈 부하를 기준으로 설계한 발전기 용량 조합과 배터리를 비교하 였다.

6. 발전기-배터리 용량 평가

시뮬레이션에 사용할 발전기 조합을 선정하고, 이를 시뮬레 이션 Case로 정한다. 배터리 요구용량 Cbatt는 6,800TEU 컨테 이너 부하 데이터의 55항차에 대해서 시뮬레이션을 수행하여 그 경향을 통해 선정된다.

배터리 충·방전 기준을 입력하기 위해 입력된 발전기 용량 에서 발전기의 최적부하 운용점,

최적부하 운용점을 기준으로 부하와 떨어진 거리를 이용하 여 발전기 최적부하 운용을 위해 배터리가 부담해야 할 필요 용량과 충·방전 경향을 도출한다.

Fig. 12는 6가지 발전기 조합에 대해서 항차별로 배터리 충·방전 경향을 도출한 그래프이다. 총 55항차에 대해서 수행 하였으며, 발전기 조합별 충·방전 경향 결과 중 한 항차를 예 시로 나타내었다.

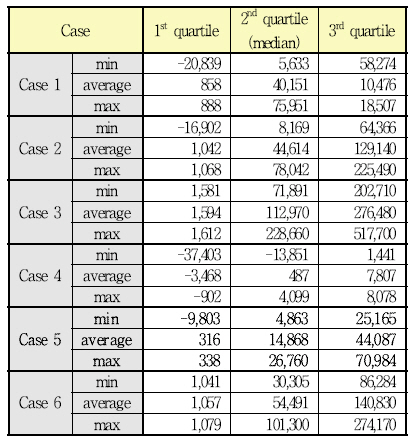

결과에서 필요 용량의 평균, 최대, 최소값을 구하여 데이터 의 중심과 산포를 확인하기 위해 조합별로 상자그림으로 나타 내었다. Fig. 13은 발전기 조합별 배터리 요구 용량에 대한 상 자그림이다.

첫 번째 그래프는 배터리 최저값에 대한 Case별 상자수염 그림이다. Case 3과 Case 6에서 데이터의 상위 25%인 제 1 사분위수와 하위 25%인 제3 사분위수를 포함하는 상자크기가 작은 것을 확인 할 수 있다. 그 중 Case 3이 +로 표시된 이상 치가 사분위 상자에 근접하여 항차별 최소값 차이가 가장 작 은 것을 확인할 수 있다.

두 번째 그래프는 배터리 평균값에 대한 Case별 상자수염 그림이다. Case 5에서 상자크기가 가장 작고, 이상치가 상자 와 가깝게 위치하여 항차별 평균값 차이가 가장 작은 것을 확 인할 수 있다. 반면 평균 용량의 평균값은 Case 4에서 보다 작게 나타난다.

세 번째 그래프는 배터리 최대값에 대한 Case별 상자그림 이다. Case 5에서 상자크기가 가장 작고, 이상치가 상자와 가 깝게 위치하여 항차별 평균값 차이가 가장 작은 것을 확인할 수 있다.

Fig. 14은 Fig. 13과 같은 결과 그래프를 각 발전기 조합별 로 구분하였다. 발전기 조합별 배터리 요구 용량 분포를 살펴 보면 Case 5에서 이상치도 사분위수 범위에 근접한 것을 알 수 있다. 시뮬레이션 결과 Case 5에 대해서 배터리 요구 용량이 작았으며, 유의값 또한 작게 나타났다. 이는 Case 5의 발전기 구성이 발전기의 최적운용부하조건에서 높은 비율로 운용됨을 의미하며, 배터리 용량을 작게 설계할 수 있음을 의미한다.

Table 7은 발전기 조합별 사분위수를 나타내었다. Case 5의 발전기 조합에 Case 5의 시뮬레이션 결과로 도출된 배터리 요 구용량 기준으로 선정하여 최종적으로 가상선박의 발전기-배 터리 용량을 결정한다.

7. 결 론

본 연구에서는 6800TEU 컨테이너선을 대상선박으로 총 55 항차에 대해서 부하를 분석하고, 분석 결과를 바탕으로 엔진 부하율 80%를 유지하기 위한 발전기 용량 조합과 요구되는 배터리 충·방전 용량을 시뮬레이션 하였다. 본 연구의 목적은 부하분석을 기반으로 발전기 조합과 배터리 용량을 설계하여, 부하 분배 제어가 가능한 제어기에서 전기추진시스템이 높은 효율구간에서 운용할 수 있도록 하는 것이 목적이다. Table 8 은 가상선박의 발전기 및 배터리 용량을 나타낸다.

본 연구로부터 도출된 컨테이너선의 부하를 기반으로 도출 된 전기추진시스템의 발전기-배터리 용량은 향후 컨테이너선 에 적합한 에너지 관리 시스템의 제어 알고리즘을 설계하기 위한 시뮬레이터 개발에 활용할 예정이다.

후 기

이 논문은 2018년 대한민국 교육부와 한국연구재단의 지원 을 받아 수행된 연구임 (NRF-2018R1D1A1B07049361).