항만공사용 수중건설로봇의 기구설계 및 제어에 관한 연구

Study on the design and the control of an underwater construction robot for port construction

Article information

Abstract

열악한 작업환경 때문에 수중항만공사를 기계화하려는 많은 노력들이 시도되고 있다. 본 논문은 수중항만공사 중 사석 고르기 작업을 수행하는 수중건설로봇에 대해 기술한다. 로봇의 블레이드는 울퉁불퉁한 지형에서도 사석 마운드를 기준면에 대해 평편하게 고르고, 다목적 암은 사석을 파고, 채울 수 있게 설계되었다. 본 연구는 로봇에 설치된 위치 및 방위 센서와 동기를 이루면서 주행과 스윙운동이 포함된 다목 적암과 블레이드의 기구학을 해석한다. 기준수심센서에 부여된 월드좌표에 대해서 블레이드와 다목적암의 위치와 방위를 나타내고, 기준면과 나란한 고르기 작업을 위한 형상을 찾는다. 고르기 작업을 위한 유압제어시스템을 개발하며, 로봇에 의한 육상 및 수중 사석 고르기 작업을 실시해 실험결과를 보인다. 로봇의 작업속도는 잠수부보다 8배 정도 빠르며 작업품질도 우수한 것으로 평가된다. 잠수부가 작업할 수 없는 대 수심에서는 효율성이 더 좋을 것으로 기대된다.

Trans Abstract

There are many efforts to mechanize the process for underwater port construction due to the severe and adverse working environment. This paper presents an underwater construction robot to level rubbles on the seabed for port construction. The robot is composed of a blade and a multi-functional arm to flatten the rubble mound with respect to the reference level at uneven terrain and to dig and dump the rubbles. This research analyzes the kinematics of the blade and the multi-functional arm including track and swing motions with respect to a world coordinate assigned to a reference depth sensor. This analysis is conducted interfacing with the position and orientation sensors installed at the robot. A hydraulic control system is developed to control a track, a blade and a multi functional arm for rubble leveling work. The experimental results of rubble leveling work conducted by the robot are presented in land and subsea. The working speed of the robot is eight times faster than that of a human diver, and the working quality is acceptable. The robot is expected to have much higher efficiency in deep water where a human diver is unable to work.

1. 서 론

수중항만공사는 열악한 작업환경 때문에 작업의 일부 또는 전부를 기계화하려는 노력들이 시도 되고 있다. 본 논문은 수 중항만공사 중 사석 고르기 작업을 수행하는 수중건설로봇 (UCR, Underwater Construction Robot)의 기구설계와 제어에 대해 기술한다. 수중 사석 고르기 작업은 수중구조물을 지지 하는 기초사석을 평탄하게 고르는 작업으로 대부분 잠수부들 에 의해 수작업으로 이뤄진다. 잠수병과 같은 산재를 예방하 고, 생산성을 높이기 위해 일부 공정을 기계화하려는 시도를 하고 있으나 수중건설로봇을 개발한 사례는 많지 않다. 일본 에서 8족 보행로봇을 개발해 사석 고르기 작업에 적용했고 (Naruse et al., 1988), 상용 굴삭기를 개조해 고르기 작업에 활용하고 있다(Hirabayashi et al., 2006). 국내에서는 방파제 피복작업을 할 수 있는 스톤다이버를 개발한 사례가 있고 (Kim et al, 2012; Kim and Lee, 2014), 최근에는 수중 사석 고르기를 효율적으로 수행할 수 있는 로봇을 개발해 실용화 단계에 있다(Kim et al., 2014).

UCR은 일반 굴삭기와 동일한 형태이나 블레이드가 추가되 어있다. 굴삭기의 제어에 대한 연구는 많이 이뤄졌으나 블레 이드까지 포함된 경우는 찾아볼 수 없으며 수중로봇으로 개발 되어 항만공사에 적용된 연구는 최초라고 볼 수 있다. UCR을 수중에 투입하고 원격제어를 수행하기 위해 기구학이 해석되 어야한다.

일반 굴삭기는 운전자가 수동으로 조작해 작업하므로 기 구학해석에 대한 필요성을 느끼지 못했으나 무인원격조종을 위해 기구학해석이 시작되었다. Vaha and Skibniewski(1993) 가 동역학 모델링을 위해 굴삭기에 좌표를 부여해 기구학을 해석했으나 두 좌표사이의 변환행렬을 표현한 것으로 완벽하 지 않고, 순기구학, 역기구학해석에서도 명확한 답을 주지 못 했다. Koivo(1994)가 스윙모터의 운동을 제외한 3-자유도의 기구학을 해석했고, Bhaveshkumar and Prajapati(2013)가 스 윙모터까지 포함된 굴삭기의 기구학해석을 완성했으나 트랙 의 이동과 블레이드 기구까지 포함된 것은 아니다.

본 논문은 로봇에 설치된 위치 및 방위 센서와 동기를 이루 면서 주행과 스윙운동을 포함한 블레이드 및 다목적암의 기구 학을 해석한다. 기구학 해석을 위해 링크와 조인트를 정의하 고, 좌표를 부여해 기준면에 대한 블레이드와 버킷의 위치와 방위를 찾아 기준면에 대해 나란한 고르기 작업이 되도록 한 다. 유압서보 시스템을 설계하고 주행, 블레이드 및 다목적암 서보제어기를 개발해 고르기, 굴삭/채우기 작업을 실시한다. UCR을 육상 및 수중 고르기 작업에 투입해 작업결과를 보이 고, 성능을 분석한다.

2. 수중건설로봇의 기구설계

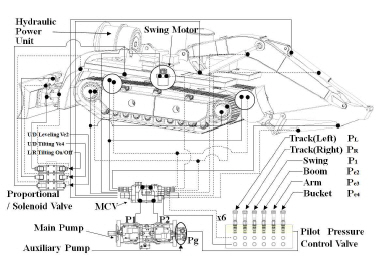

UCR은 Fig. 1과 같이 수중 바닥에 투하된 사석면을 주행할 수 있는 트랙, 사석을 평탄하게 고르는 블레이드, 굴삭/채우기 작업을 수행할 수 있는 다목적암으로 구성되어있다. 트랙이 설치된 하부 플랫폼에 대해 블레이드와 다목적암이 설치된 상 부 플랫폼은 360° 회전한다. 블레이드 밑에는 수심센서가 장 착되어있고, 상부 플랫폼에는 3축-자이로 센서와 트랜시버가 설치되어있다.

2.1. 링크와 조인트의 정의

기구학 해석을 위해 링크와 조인트를 Fig. 2와 같이 정의한 다. 하부 플랫폼을 링크 Link0 , 상부 플랫폼을 Link1으로 정의 하고, 블레이드와 다목적암의 링크를 각각 Linkbi와 Linkei (for i=2,3,4)로 한다. 여기서 아래첨자 b는 블레이드의 링크를 나타 내고, e는 다목적암의 링크를 나타내며 변수 i=2,3,4는 직렬로 연결된 링크의 순서를 표시한다. 블레이드의 링크는 실린더 Abi의 길이조절에 따라 조인트 Jointbi을 중심으로 회전하고, 다목적암의 링크는 실린더 Aei의 길이조절에 따라 조인트 Jointei을 중심으로 회전한다. 조인트 Jointbi와 Jointei의 중심에 각각 점 Bi와 Ei 를 부여하고, 실린더 Abi를 점 Bi1 과 Bi2 로 연결하고, 실린더 Aei를 점 Ei1 과 Ei2 로 연결한다. 스윙모터에 의해 상부플랫폼이 회전되는 중심점에 O1 을 부여한다.

Linkb2는 사석의 높이에 따라 블레이드의 높이를 조절하는 링크이고, Linkb3는 블레이드를 좌우로 회전시키는 링크로 두 개의 실린더 Ab3과 Ab3가 서로 반대방향으로 길이를 조절해 구동된다. Linkb4는 상하 틸팅 링크로 기준면에 대해 틀어진 블레이드의 각도를 나란하게 맞춰준다. 다목적암의 Linke2는 붐이고, Linke3는 암이며, Linke4는 버킷으로 평면 4관절기구에 의해 회전된다. 위에서 정의한 점들의 설계치수와 실린더의 길이는 Table 1과 같다.

2.2. 좌표의 정의

위에서 정의한 링크와 조인트에 Fig. 3과 같이 직각좌표를 부여한다. 우선 고르기 작업의 기준이 되는 기준수심센서를 작업면에 설치하고, 월드좌표 {W}를 정의한다. 이동 트랙 플 랫폼에 {0}좌표를 부여하며, 좌표 {0}과 원점은 같고 스윙모터 A1에 의해 회전하는 좌표 {1}을 정의한다. 좌표 {1}은 좌표 {0}에 대해 θ1만큼 회전한다. 다음으로 블레이드의 Bi(for i=2,3,4)를 원점으로 하는 좌표 {Bi}를 링크 Linkbi에 부여한다. 좌표 {B2}는 좌표 {1}의 X-축 방향을 기준으로 θb2 각도로 회 전하고, 좌표 {Bi}(for i=3,4)는 좌표 {Bi - 1}에 대해 θbi만큼 회 전한다. 다목적암에도 블레이드와 같이 점 Ei (for i=2,3,4)을 원점으로 링크 Linkei에 부여된 좌표 { Ei }를 정의한다. 좌표 {E2}는 좌표 {1}의 X-축 방향을 기준으로 θe2의 각도를 이루 며, 좌표 { Ei} for i=3,4는 좌표 { Ei - 1}에 대해 θei만큼 회전한 다. 마지막으로 블레이드와 다목적암의 끝단에 각각 좌표 {B } 와 {E }를 부여한다.

3. 기구학 해석

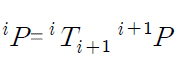

위에 정의한 좌표의 위치벡터가 동차행렬에 의해 변환된다. 즉, {i+1}-좌표계의 위치벡터, i + 1P가 {i}-좌표의 위치벡터, iP로 아래와 같이 변환된다.

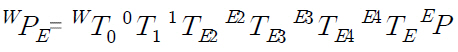

여기서 iTi + 1는 {i}-좌표와 {i+1}-좌표의 동차행렬이다. 식(1) 의 관계를 이용해 버킷의 위치벡터, BP와 블레이드의 위치벡 터, EP를 기준좌표 {W}로 나타낼 수 있다.

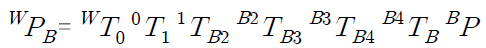

모든 동차행렬은 조인트의 회전각도에 의해 결정되며, WT0는 자이로, LBL 및 수심센서로부터 얻어진다. Fig. 3과 같이 트 랜시버 위치에 좌표 {P}를 부여하면 좌표 {W}에 대한 {P}의 위치와 방위를 아래와 같은 동차행렬로 나타낼 수 있다.

UCR이 X-방향으로 주행하면 WՓz은 선회각도, WՓy은 등 판각도이며, WՓx는 주행방향에 대한 경사각으로 자이로 센서 가 측정한다. 좌표 값 WPpx와 WPpy은 LBL 센서로부터 얻은 수평면의 위치로 기준면에 설치된 2개의 트랜스폰더와 트랜시 버 사이의 거리로부터 구해진다. 좌표 값 WPpz는 블레이드 밑 에 설치된 수심센서로부터 측정된 값과 블레이드로부터 트랜 시버 설치위치까지의 높이를 감안해 구해진다. 좌표 {0}에 대 한 {P}의 관계로부터 {W}에 대한 {0}의 동차행렬은

이다. 여기서 0TP= 0T1 1Tp으로 0T1는 스윙모터에 의해 상부 플랫폼이 하부플랫폼에 대해 회전한 것을 나타내며, 1Tp은 트 랜스폰더가 상부 플랫폼에 대해 설치된 위치를 나타내는 것으 로 고정 값이다.

좌표 {W}에 대한 {0}좌표의 관계가 구해지면 장비의 모든 위치를 {W} 좌표로 나타낼 수 있어 지형과 장비 모델을 조합 해 수중에서 작업하는 상황을 그래픽으로 나타낼 수 있다.

4. 유압 서보 제어기

UCR은 사석 고르기와 같은 중작업을 해야 하므로 유압으 로 구동된다. 유압 시스템은 Fig. 4와 같이 유압공급장치 (Hydraulic Power Unit), 유압밸브, 유압 액추에이터로 구성되 어있다. 유압공급장치는 유압펌프와 이를 구동하는 전동기, 유압탱크로 구성되는데 방수 처리된 용기 속에 내장되어 상부 플랫폼에 설치된다. 메인 펌프는 MCV(Main Control Valve) 의 압력원인 P1과 P2를 생성하고, 보조 펌프는 파일럿 압력제 어 밸브의 압력원인 Pg를 생성한다. 유압제어 밸브는 MCV, 파일럿 압력 제어밸브, 비례제어밸브, 솔레노이드 밸브 등으로 구성되어있다. MCV는 스풀의 이동량에 따라 유량을 가변시 키는 밸브로 밸브블록에는 트랙, 스윙, 다목적암 및 블레이드 제어모듈 등이 포함되어 있다. MCV의 스풀은 파일럿 압력에 비례하여 이동되는데 파일럿 압력은 제어기의 전류에 따라 가 변된다. 제어기는 Fig. 5와 같이 주행, 블레이드, 암 제어로 구 성된다.

4.1. 주행 제어

주행 제어는 지형의 경사 및 주행부하에 의해 주행방향이 틀어지는 것을 바로잡는 것으로 주행속도, Vx를 운전자가 조 이스틱으로 지령하면 파일럿 제어밸브에 제공할 전류를 결정 한다.

여기서 Id는 UCR이 똑바로 진행할 때 좌우 주행모터를 제어 할 전류이고, Kv는 주행속도를 전류로 변환하는 비례상수이 다. 자이로 센서에서 측정한 WՓaz가 설정한 주행방향 WՓdz에 서 벗어나면 오차 ∆WՓz=WՓdz-WՓaz 를 구하고, 좌우 파일럿 제어밸브에 제공할 전류

구한다. 여기서 KՓ는 주행오차를 파일럿 밸브의 전류로 변환 하는 비례상수이다. 파일럿 밸브는 전류에 따라 MCV에 압력 PL과 PR를 인가시켜 스풀을 열고, 유량 QL과 QR에 따라 좌 우 주행모터의 회전속도를 조절해 주행방향을 교정한다.

4.2. 블레이드 제어

블레이드 제어는 스윙모터 A1과 실린더 Abi(for i=2,3,4)를 구동하여 블레이드 상하높이, 좌우 회전 및 상하 틸팅 작업을 수행한다. 사석을 밀 때 회전부하에 의해 상부 플랫폼이 회전 하는 것을 방지하기 위해 유압구동식 잠금 핀으로 상부 플랫 폼을 하부 플랫폼에 고정시킨다. 스윙모터의 각도를 엔코더로 부터 읽고 원하는 각도를 생성하기 위해 PID 제어기가 파일 럿 제어 밸브에 전류 I1를 제공한다. 주행제어와 같이 파일럿 밸브의 P1과 MCV의 Q1에 의해 스윙모터가 회전하고, 상부 플랫폼이 하부플랫폼과 나란하면 잠근 핀을 밀어 올려 고정시 킨다.

조인트 θbi와 θei(for i=2,3,4)는 피동 조인트로 각 실린더가 연결된 점들과 조인트 점이 이루는 삼각형의 기구학적 구속운 동에 의해 구동된다. 블레이드의 경우 점 Bi1 와 점 Bi2 사이 에 연결된 Abi의 길이(Bi1 Bi2)는 초기 길이(Bi1 Bi20)와 제어 길이(lbi)를 합한 것이다. 실린더 Abi의 길이가 변하면 ∆BiBi1 Bi2 의 기하학적 구속조건에 의해 피동조인트는 아래와 같이 회전한다.

여기서 첫 항은 ∠Bi1 BiBi2 이고, ξbi는 lbi=0 일 때 초기각도 로 θbi=θbi0 를 구하기 위해 보상해주는 고정된 각도이다. 블레 이드와 다목적암의 피동조인트의 운동범위는 Table 2와 같다.

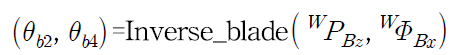

고르기 작업에서 WPBx와 WPBy는 주행제어에 따라 결정되 므로 블레이드의 제어 대상이 아니며, WՓBz는 주행방향으로 WՓBz≠0 이더라도 사석을 평탄하게 고르는데 영향을 주지 않 는다. 그러나 방위 WՓBy는 등판각도로 WՓBy>0 이면 블레이 드를 올려야하고, WՓBy<0 이면 블레이드를 내려야한다. 블레 이드를 올리거나 내리면 블레이드의 높이가 또한 변하게 된 다. 높이와 등판각도 중 하나만 만족시키면 기준면과 나란한 고르기 작업이 되므로 본 연구에서는 높이를 제어하도록 한 다. 마지막으로 방위WՓBx는 주행방향에 대한 UCR의 경사각 으로 WՓBx≠0이면 블레이드를 반대방향으로 회전시켜 기준 면과 나란히 맞춰야한다. 따라서 블레이드가 제어할 대상은 WPBz와 WՓBx으로 조인트 θb2와 θb4를 사용한다. 식(2a)을 이 용해 두 조인트 값과 제어대상의 관계를

으로 나타낼 수 있다. 여기서 Forward_blade(⋅)는 블레이드 의 순방향 기구학 식이다. 역으로 (WPBz , WՓBx)이 주어질 때 조인트 값은

으로 Inverse_blade(⋅)는 역기구학 식이다.

위식 (8)과 (9)이 블레이드 제어에 구현되어 Fig. 6의 흐름 도와 같이 고르기 작업을 수행한다. UCR을 주행시키기 전 고 르기 깊이 WPdBz 를 결정하고, 자이로, LBL 및 수심센서들로 부터 트랜시버가 설치된 좌표 {P}의 위치와 방위를 측정한다. 스윙모터의 회전각도, θ1을 읽어 상부플랫폼의 위치와 방위인 WT0를 구하고, θ1=0° 또는 θ1=180°일 때 상부플랫폼을 하부 플랫폼에 고정시켜 나란하게 한다. 스트로크 센서로부터 측정 된 labi로부터 θabi를 역학적으로 계산하고, 블레이드의 실제 깊 이와 방위인 WPaBz 와 WՓaBx 을 순방향 기구학해석으로 구한다. WPdBz =WPaBz 이고, WՓaBx =0이면 트랙을 이동시켜 고르기 작업 을 실시하고, 만족하지 않으면 식(9)의 역방향 기구학해석을 이용해 제어 길이 θdbi (for i=2,4)를 결정한다. 여기서 위치 입력 은 설정한 고르기 깊이 WPdBz 이며 방위는 UCR의 경사를 보 상하기 위해 -WՓaBx 이다. 피동조인트 각도 θdbi (for i=2,4)을 만 족시킬 제어길이 ldbi는 기구학적 구속식 ldbi = f(θdbi )에 의해 구 해지고, 역으로 제어길이에 대한 피동조인트 각도는 역구속식, θabi = f-1 (labi )로 구해진다. 길이 오차(ldbi -labi )를 줄일 전압 Vbi (for i=2,4)을 비례 밸브에 제공되면 전압에 비례해 스풀을 열 어 실린더 Abi(for i=2,4)에 유량 Qbi(for i=2,4)을 흘려보내 길 이를 조절한다.

마지막으로 두 개의 실린더 Ab3과 Ab3는 사석을 한 쪽 방 향으로 밀어낼 때 사용하는 것으로 서로 반대방향으로 길이를 조절해 블레이드를 회전시킨다. 제어기의 온/오프 신호에 의 해 두 개의 솔레노이드 밸브가 스풀을 반대방향으로 열어 Qb3 와 Qb3의 유량을 해당 실린더에 보내 좌우로 최대각도로 회전 시킨다.

4.3. 다목적암 제어

다목적암의 조인트 운동은 블레이드와 같이 구속운동에 의 해 구동된다. 즉, 점 Ei1 와 점 Ei2 (for i=2,3,4) 사이에 연결된 실린더 Aei의 길이가 변하면 ∆ Ei Ei1 Ei2 의 기하학적 구속조건 에 의해 ∠ Ei1 Ei Ei2 가 변한다. 각도 θei ( for i=2,3)는 실린더의 길이변화에 의해 직접적으로 변화되나 θe4 는 □E42 E43 E4 E44 으로 이뤄진 4관절기구를 통해 증폭된다. 다목적암의 조인트 값이 주어지면 버킷의 위치( WPE)와 자세( WRE )가 다목적암 의 순기구학으로 계산되고, 역기구학으로 위치와 방위를 만족 시킬 조인트 값을 구한다. 운전자가 조인트 모드 또는 버킷 모 드로 다목적암을 조종하면 Fig. 5의 Arm Kinematics가 제어 길이 lei (for i=2,3,4)를 생성하고, 실제 길이와 비교해 오차를 계산한다. PID 제어기가 오차를 줄이기 위해 파일럿 제어 밸 브에 제공할 전류 Iei 를 제공하고 파일럿 제어 밸브가 전류에 비례해 붐, 암, 버킷의 MCV에 각각 파일럿 압력 Pe2 , Pe3 , Pe4 을 제공한다. 압력에 비례해 MCV가 스풀을 열어 실린더 Aei가 제어된다.

5. UCR의 육상 및 수중실험

UCR의 성능을 평가하기 위해 육상실험을 실시했다. Fig. 7(a)는 블레이드로 사석을 고르는 장면이며 Fig. 7(b)는 다목 적암으로 사석을 파는 장면이다.

실험을 위해 중간크기의 사석(20cm×20cm×15cm)으로 이 루어진 6m×6m 크기의 실험장을 조성했다. 작업 전 0.5m간격 으로 높이를 측정한 결과 Fig. 8(a)와 같이 지형의 고저차는 최대 73cm정도로 기준면에 대해 약 -38cm ~ +35cm의 높이차 를 보인다. 실험은 UCR를 초기위치에 정렬시키고 3m폭의 블 레이드로 사석을 밀면서 실험장 끝까지 6m을 주행하여 고르 기 작업을 수행하였다. 1차 작업 후 UCR을 후진하여 약 2m 좌로 이동하고 주행방향을 정렬 후 다시 2차 작업을 진행하는 방식으로 총 3차 작업을 수행하여 전체 실험장의 고르기 작업 을 완료하였다. Fig. 8(b)는 고르기 작업 후 지형 측량 결과이 다. 지형의 고저차는 최대 15cm로 기준목표 면에 대해 약 -10cm ~ +5cm의 높이차로 골라져 만족스러운 결과를 보였다. 다목적암 제어도 성공적으로 수행되어 사석을 파고, 메우는 작업을 원활히 수행했다.

부산 신항만 케이슨 블록 시공현장에서 Fig. 9와 같이 수중 실험을 수행하였다. 바지선 위에 운전실, 발전기, 케이블릴 등 의 선상지원 시스템이 배열되어있고, UCR이 크레인에 의해 수중으로 투입되고 있는 장면이다. 실제 고르기 작업 전에 수 중에서의 블레이드 높이 제어 성능을 확인하기 위해 크레인으 로 UCR을 수중 1m정도 올렸다 내렸다할 때 제어 결과를 Fig. 10에 나타내었다. 이때 제어 깊이 WPdBz 는 수심 5.28m에 고정 한 기준수심 센서값을 사용하였다. 크레인에 의해 UCR이 올 라갈 때 제어기는 θb2를 10°에서 22°로 블레이드를 내리고, 내 려갈 때는 22°에서 4.7°로 올려 원하는 높이를 유지하고 있다. 오차의 범위는 ±5Cm 이내로 고르기 작업에 만족되는 오차이 다.

위 실험에서 기준수심센서는 사석면에 고정되어있을 지라 도 파고와 조위의 영향을 받아 수심 값이 떨어지고 있음 알 수 있다. 이런 오차를 줄이기 위해 기준수심 센서 값과 블레이 드 수심 센서 값의 차이로부터 실제 고르기 깊이를 산출한다. 두 센서가 파고와 조위에 따라 같이 변하므로 두 수심 값의 차이를 이용하여 정확한 고르기 면을 제어한다.

실제 고르기 작업은 수심 약 21m의 사석면에 20m x 20m 크기의 작업공간을 설정한 후 남북방향으로 주행하면서 수행 되었다. 작업은 Fig. 11과 같이 운전자가 VR 시스템이 제공하 는 작업지형과 UCR의 그래픽 모델을 보면서 원격으로 조 종해 이뤄진다. VR 시스템 주위에는 광학카메라와 소나의 이 미지가 제공된다.

Fig. 12(a)는 시간에 따른 로봇의 진행방향과 거리를 나타 낸다. 북남과 남북으로 블레이드의 방향을 4차례 변경하면서 고르기 작업을 실시하고 있다. 1차적으로 북남방향 작업 후 스윙으로 180˚회전하고 2차로 남북방향 고르기 작업을 수행하 는 방식으로 그래프에 나타난 거리만큼 진행하였다. Fig. 12(b)는 블레이드 하부에 장착된 수심센서와 기준 사석면에 설치된 기준수심센서 값의 변화를 나타낸다. 작업이 진행 될 수록 블레이드의 수심센서 값이 점점 기준수심센서 값에 가까 워지는 것을 볼 수 있다. 작업이 이뤄지는 동안 기준수심 센서 값은 조위에 의해 140mm 증가하고, 파고에 의해 작은 파형을 이루면서 변하는 것을 알 수 있다. 그러나 블레이드에 장착된 수심센서 값도 같이 변하므로 두 센서 값의 차이를 바탕으로 작업하는 고르기 작업에는 영향을 미치지 않는다. 1차 작업 시 약 1m의 고저차를 가지는 지형이 작업이 진행될수록 점점 0m로 가까워지는 것을 볼 수 있다. 이것은 블레이드의 높이가 점점 기준 높이와 가까워지면서 고르기 작업이 진행되고 있음 을 나타낸다. 마지막 4번째 작업 후 기준수심 센서와 블레이 드 수심센서의 차이는 약 ±20cm로 고르기 작업의 정밀도는 약 ±20cm임을 알 수 있다.

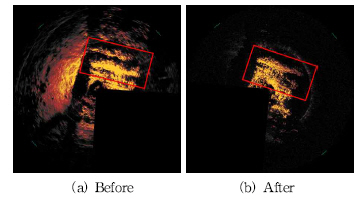

Fig. 13은 고르기 작업 전후에 스캔 소나가 사석을 마운드 를 촬영한 것이다. Fig. 13(a)와 같이 사석에 의해 두 개의 산 사이에 깊은 골이 패여 있으나 고르기 작업 후 Fig. 13(b)와 같이 대부분 평탄화된 것을 확인할 수 있다. 위 작업을 분석하 면 약 15분 동안 3m 폭의 블레이드가 10m 이상을 전후진하면 서 20m2의 고르기 작업을 수행하였다. 따라서 작업속도는 80m2/h으로 작업준비 및 블레이드의 정렬시간을 감안하더라 도 40m2/h이 될 것으로 추측된다. 일본에서 개발한 수중굴삭 기가 관리기준 ±30cm의 사석초벌 고르기에서의 시공능력이 35.4m2/h으로 잠수부의 시공능력 4.3m2/h 보다 8배 이상인 것 으로 평가되었다(KIMST, 2014). 개발된 UCR은 다목적암 뿐 아니라 블레이드까지 부착되어 일본 수중굴삭기보다 우수한 작업속도를 가질 것으로 판단된다.

6. 결 론

수중항만공사 중 사석 고르기 작업을 위해 수중건설로봇을 개발했다. 개발된 로봇은 블레이드와 다목적암으로 구성되어 사석을 밀고, 메꾸어 고르기 작업을 실시했다. 로봇에 설치된 위치 및 자이로 센서와 동기를 이루면서 블레이드와 다목적암 을 제어할 수 있는 기구학을 해석하였다. 주행, 블레이드 및 암 제어로 이뤄진 유압 서보 제어 시스템을 개발해 기구학을 적용하고, 육상 및 수중실험을 실시해 로봇의 성능을 검증했 다. 육상 실험에서 고르기 작업 후 지형 측량 결과 –10cm ~ +5cm의 높이차를 보여 우수한 고르기 시공성을 보였다.

수중실험에서 로봇을 남북으로 방향을 바꾸면서 10m씩 고 르기 작업을 실시했다. 작업이 진행되면서 약 1m의 고저차를 가지는 지형이 점점 0m로 가까워지는 것을 블레이드에 장착 한 수심센서로 확인할 수 있었다. 작업속도는 40m2/h으로 작 업준비 및 블레이드의 정렬시간을 감안하더라도 잠수부의 시 공능력 보다 8배 이상일 것으로 평가된다. 개발된 로봇은 잠 수부가 투입될 수 없는 대수심에서 더 효율이 높을 것으로 예 상되며, 수중건설로봇의 개발로 생산성 향상 뿐 아니라 잠수 병 등의 산재를 예방하고, 열악한 작업환경을 개선할 것으로 기대된다.

후 기

본 연구는 해양수산부 첨단항만건설기술개발사업으로 연구 되었으며, 부분적으로 2013~2014년도 창원대학교 연구비에 의 하여 연구되었음.