심해공학수조에 적용되는 수중카메라를 이용한 세장체의 연속 거동 측정방법에 관한 연구

Study on the Measurement System of Behavior of a Slender Structure using an Underwater Camera which is applied in DOEB

Article information

Abstract

본 연구에서는 세장체의 연속적인 거동을 전체 길이에 대하여 측정할 수 있는 계측시스템을 선정하며, 선정된 수중카메라 시스템 의 성능평가를 수행한다. 수중카메라의 기초성능평가를 위하여 강체파이프의 강제가진 실험을 수행한다. 파이프의 상단을 강제가진장치에 고 정시킨 후, 일정주기와 진폭으로 가진시켜 수중카메라를 이용하여 변위를 측정한다. 강제가진장치에 입력된 신호와 수중카메라에 계측된 신 호를 비교하여 측정 정밀도를 평가한다. 연속체인 세장체 파이프의 강제가진 실험을 수행하여, 수중카메라 시스템의 실시간 3차원적인 측정 가능성을 정성적으로 평가한다. 본 수중카메라 시스템은 향후 국내 심해공학수조에 적용되어, 세장체구조물 및 계류선 등의 거동 측정에 활용 될 것이다.

Trans Abstract

This study covers the selection of systems measuring the behaviour of the slender structure in the underwater environment and its performance assessment. From a comparison of an instrumentation system that can measure the continuous behaviour along the entire length of the slender structure, the underwater camera system is finally selected as the most appropriate semi-permanent measurement system for Deep-sea Ocean Engineering Basin of KRISO. An experiment on the rigid pipes for a basic performance evaluation of the underwater camera is conducted in this study. The motion of a top excited rigid pipe is measured with the utilization of the underwater camera system. The performance of the underwater camera is evaluated by comparing the movement of a pipe measured by the underwater camera with the measured input signals. Through the top excitation experiment for the slender structure, the real-time three-dimensional measurement of the underwater camera system is qualitatively evaluated in this case. The developed underwater camera system can apply to the system to measure dynamic behaviour of a slender structure and mooring line in Deep Ocean Engineering Basin.

1 서 론

세장체는 직경에 비하여 길이가 매우 긴 구조물이며, 오일/ 가스를 개발하는 라이저(riser)의 경우 세장비(길이/직경)가 1,000 이상이다 (Fig. 1). 라이저는 항상 파랑과 조류가 작용하 는 해양환경하중에 노출되어 있기 때문에, 안전성을 위협받는 다. 해양환경하중에 의하여 라이저가 파손되면 해양오염 등의 심각한 문제가 야기되므로, 설계 및 해석 단계에서 충분한 안 전성 검토가 이루어져야 한다. 라이저의 파손 시 발생하는 문 제를 방지하기 위해 라이저의 손상 탐지에 대한 연구가 수행 된다(Je and Park, 2015). 특히, 새로운 개념의 라이저를 설계 할 경우에는 설계 및 안전성 평가기법에 있어서 보다 세밀한 주의가 요구된다(Jung et al., and Kwon et al., 2015). 개념 설 계된 라이저의 안전성 평가는 수치해석 및 모형실험을 통하여 이루어진다. 일반적으로 파랑 및 조류 등의 해양환경하중에 의한 라이저의 거동 특성 및 안전성 평가는 수치해석적 방법 으로 이루어진다. Jung et al.(2004)는 해양심층수 취수용 라이 저의 거동 특성을 분석하기 위하여, 조류와 강제가진을 받는 복합관 유연라이저의 안전성을 분석하였다. Kim et al.(2010) 은 채광선, 수직양광관, 버퍼, 유연관, 집광기로 구성되어 있는 통합채광시스템에 대한 동적 거동 해석을 수치해석을 통해 분 석하였다. 라이저는 조류가 작용하는 환경에서도 와류유기진동 (Vortex-Induced Vibration)을 받기 때문에, 피로안전성 평가가 이루어져야 한다. Kim(2013)은 전단류 환경에서 와류유기진동 을 받는 라이저의 피로해석평가 기법에 관한 연구를 수행하였 다. Oh et al.(2016)은 해양라이저의 부력재 배치에 관한 최적설 계를 목적으로 시뮬레이션 기반 설계기법을 적용하였다.

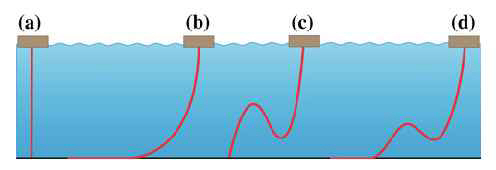

모형실험에서는 수중에 위치한 라이저의 거동을 측정하는 것이 필수적이다. 그러나, 앞서 언급한 바와 같이 라이저는 세 장비가 1000 이상이며, 모형실험에서도 비교적 큰 값을 가지 게 된다. 세장비가 큰 라이저는 환경하중에 의한 변위가 길이 에 따라 다르게 나타나기 때문에, 다자유도 시스템 특성을 가 진다. Fig. 2에서는 초심해역 오일/가스를 개발하는데 적용되 는 SLWR(Steel Lazy Wave Riser)의 거동특성을 파악하기 위한 모형실험 개념도를 보여주고 있다 (Cheng et al., 2016). 그림에서 볼 수 있는 바와 같이 SLWR의 핵심 부분에 대한 거동특성 측정을 위하여 여러 부분의 거동을 동시에 측정한 다. 또한, 라이저에서 발생하는 와류유기진동(Vortex-Induced Vibration)은 시간에 따라 비선형적이고 불규칙적인 거동을 나타내기 때문에, 시간에 따른 변위를 측정하는 것이 필수적 이다. 따라서, 라이저의 모형실험에서는 시간과 공간을 동시에 고려한 4차원적인 측정이 이루어져야 한다.

Example of Steel lazy wave riser experiment (Cheng et al., 2016)

국내에서는 세계 최대 규모의 심해공학수조를 건설 중에 있다. 심해공학수조는 길이×폭×수심(100m×50m×15m)의 제원 을 가지며, 가운데에는 수심 50m 규모의 심해 피트(pit)가 설 치되어 라이저 및 테더(Tether) 등의 세장체 모형실험을 수행 할 수 있다. 심해공학수조가 완공된 이후 라이저 모형실험을 수행하기 위하여 세장체 운동계측시스템이 구축되고 있다. 본 연구에서는 심해 세장체의 운동계측시스템을 구축하기 위하 여, 적용 가능한 운동계측시스템의 장단점을 분석하여 선정한 다. 선정된 운동계측시스템의 기초적인 적용 타당성을 검증하 기 위하여 강체파이프의 강제가진 실험을 수행한다. 마지막으 로 유연 파이프의 강제가진 실험을 통하여 4차원적인 측정 가 능성을 검증한다. Fig. 3

2 세장체 운동계측시스템 분석 및 선정

세장체의 거동을 측정하는 방법은 크게 3가지로 나눌 수 있 다 (Table 1). 첫째는 광학 수중카메라를 이용하는 방법인데, 충분한 방수 기능을 가지는 광학카메라를 설치하여 타겟으로 부터 반사되는 신호를 실시간으로 인식해서 변위를 직접 측정 할 수 있다. 따라서, 비선형 변위를 측정할 수 있다는 장점이 있다. 세장체 구조물의 실험 모델은 직경이 매우 작기 때문에, 카메라로부터 송출되는 빛을 반사시키는 마커의 부착은 매우 중요한 변수이다. 마커의 크기가 세장체 실험모델보다 충분히 작아서 세장체의 거동특성이 변하지 않도록 해야 한다. 카메 라가 찍을 수 있는 영역에 대하여 3대 이상의 카메라가 조합 되어 한 영역을 측정할 수 있다. 두 번째 측정방법은 FBG(Fiber bragg grating) 센서를 이용하는 방법인데, 광섬유 센서를 세장체 실험모델에 직접 설치하여 세장체의 거동에 의 해 발생하는 광 신호의 변화를 인식해서 거동량을 간접적으로 측정하는 방식이다(Kwon, et al., 2015). 이 방식의 단점은 FBG센서가 매우 가늘어서 실험 도중 파손의 위험성이 매우 높다는 것이며, 반면 세장체의 거동에 영향이 작다는 장점이 있다. 마지막 방법은 스트레인 게이지 센서에 의한 거동측정 법인데, 스트레인 게이지를 세장체 모델에 부착하여 세장체 모델의 변형량을 측정한다. 스트레인게이지 측정방식의 가장 큰 단점은, 센서를 길이에 따라 연속적으로 부착하면 많은 신 호케이블로 인하여 세장체 실험모델의 두께가 증가한다는 것 이다. 두께가 증가되면 계획된 모델보다 큰 외력을 크게 받게 되어 실험 신뢰성에 문제가 발생한다. 이 외에도 가속도계를 세장체 실험모델에 부착하는 방법이 있으나, 가속도계 자체의 크기 때문에 실험모델의 운동에 영향을 미칠 수 있다.

세장체 모형실험은 스트레인게이지 및 FBG 센서를 이용하 여 많이 수행되어 왔다(Kwon et al., 2015). 그러나, 최근에는 광학카메라를 이용한 세장체 모형실험이 도입되고 있다. Constantinides et al. (2016) 와 Cheng et al.(2016)은 SLWR 의 거동특성을 분석하기 위하여 모형실험을 수행하였다. 모형 실험 측정기법의 신뢰성 확보를 위하여, 라이저의 거동은 FBG 센스와 수중 광학카메라를 이용하여 동시에 계측되었다.

본 연구에서는 심해공학수조에서 세장체 모형실험 시 사용 될 거동측정 시스템을 선정한다. 심해공학수조는 장기간 운용 을 목표로 하기 때문에, 시스템을 구축한 후에는 반영구적으 로 사용할 수 있는 시스템이 필수적이다. 세장체의 거동은 비 선형성이 강하기 때문에, 비선형성을 측정할 수 있는 시스템 을 필요로 한다. Table 1에서 언급된 3가지 시스템 중에서, 초 기 시스템 구축비용은 높으나 반영구적으로 활용 가능한 수중 광학카메라 시스템이 선정된다. 심해공학수조에서 수중 광학 카메라를 이용한 세장체 거동측정 시스템은 Fig. 4와 같이 설 계된다. 수중 카메라는 모델에 부착된 타겟을 실시간으로 계 측하며, 다차 진동모드로 운동하는 세장체를 연속적으로 계측 한다. 본 카메라 시스템은 2대 이상의 카메라를 이용하여 3차 원 운동을 계측하며, 고 정밀도의 안정적인 계측을 위하여 3 대의 카메라를 1세트로 구성한다. 실험 이전에 수치해석을 통 한 실험 모델의 이동 범위를 검토한 후 카메라의 측정영역을 설정하며, 3대의 카메라가 동일한 타겟을 인식하여야 하는 매 칭(Matching) 문제의 발생을 막기 위해 카메라 시스템의 캘리 브레이션을 수행한다. 본 카메라 시스템은 다차 진동모드와 더불어 와류유기진동으로 인한 고 주파수의 응답을 계측할 수 있으며, 측정된 자료는 통신케이블을 통하여 수중으로 실시간 전송되어 저장된다. 카메라는 Qualisys의 Oqus 7+를 사용하 였으며, 초당 300 프레임을 기준으로 12 메가 픽셀의 4096*3072 해상도를 갖는다.

3 수중 광학카메라 시스템의 기초성능 평가

수중 광학카메라 시스템이 4차원적으로 세장체의 거동을 측정할 수 있는지에 대한 검증에 앞서, 2차원적인(공간 1차와 실시간) 측정 성능에 대한 검증을 수행하였다. 알고 있는 입력 값 만큼 강제 변위를 가한 후에, 수중 광학카메라가 정확히 측 정하는가를 검토하였다. 강제가진장치에 길이 2m, 직경 8.95cm 제원의 파이프를 설치한 후, 일정 주기 및 진폭으로 가진시켰다. 이 때 파이프 상단은 강제가진장치와 고정시켜 강제가진장치와 파이프가 위상차이 없이 같이 움직이도록 설 치하였다. 파이프는 세장비가 약 22.3으로 가진 주기에서 강체 로 이동하도록 설계되었다. 파이프의 총 3개 부분(상단, 중간, 하단부)에 카메라로부터 송출되는 광을 반사하는 마커 (marker)를 설치하여, 광학카메라 시스템이 여러 절점을 동시 에 계측할 수 있는지를 평가하였다. Fig. 5에서는 기초성능평 가 개념, 파이프 실험모델의 제원 및 마커의 위치, 그리고 실 제 파이프가 수중에 설치된 모습을 보여주고 있다. 총 3대의 카메라를 수중에 설치하였다.

Fig. 6에서는 강체 파이프를 일정 주기와 진폭으로 강제가 진 시키는 경우, 수중카메라를 이용하여 측정된 변위를 보여 준다. Fig. 5에서 보여주는 바와 같이 파이프의 3개 점에서 동 시에 변위를 측정했는데, 모든 변위값이 입력신호와 매우 잘 일치하는 것을 볼 수 있다.

Table 2에서는 Fig. 6에서 측정된 변위의 진폭과 주기를 나 타내고 있으며, 입력신호와의 오차를 보여주고 있다. 본 오차 는 최소 15주기 이상의 주기를 고려한 결과이다. 가진 주기가 비교적 큰 조건에서는 주기와 진폭 모두 0.1% 이내의 오차 범 위에서 수중카메라의 성능이 우수한 것을 알 수 있다. 반면, 1 초와 1.22초 가진 조건에서는 측정된 파이프 변위의 진폭값이 입력신호와 약 1∼2%의 오차가 발생한 것을 알 수 있다. 가진 주기가 짧은 조건에서 오차의 원인을 밝히기 위해서, 여러 차 례 실험을 반복하였다. 그 결과 오차는 가진장치의 불안정성 에 기인하는 것으로 밝혀졌다. 수중카메라의 측정 성능은 (frame rate)는 100fps(frame per second)이기 때문에 단주기 에서도 충분한 성능을 가질 수 있을 것으로 추정된다. 반면, 가진주기가 짧은 경우에는 가진장치 자체의 관성 때문에 가진 장치가 입력신호를 충분히 따라가지 못하고 약간의 오차를 갖 고 움직이는 것을 확인하였다. 가진장치만 충분한 성능을 가 진다면, 고려되는 수중계측시스템은 실시간으로 세장체의 거 동을 잘 측정할 수 있다는 것을 확인하였다.

4 연속체의 실시간 거동측정 성능 평가

강체 파이프의 강제가진을 통한 수중카메라의 기초성능을 확인한 후에는, 연속체인 세장체의 운동계측 실험을 수행하여 수중카메라 시스템의 4차원적인 성능을 검토하였다.

강체 파이프의 강제가진 실험에서는 강제가진장치의 입력 신호만큼 파이프가 이동하기 때문에, 구축된 수중카메라 시스 템을 이용한 파이프의 변위를 측정하여 계측시스템의 정량적 인 성능평가가 가능하였다. 그러나, 연속체인 세장체 파이프에 대한 강제가진 실험에서는 상단 강제가진에 의해 파이프의 길 이에 따른 변위가 다르게 나타나기 때문에, 수중카메라 시스 템의 정량적인 성능평가는 불가능하였다. 특히, 수중 세장체 파이프는 가진방향의 변위뿐만 아니라, 와류유기진동에 의한 변위가 발생하여 IL & CF 방향의 상호연성현상이 발생한다. 이로 인하여 강제가진에 의한 연속체인 세장형 파이프의 길이 에 따른 IL 방향 변위를 정확히 예측하는 것이 매우 어렵다. 또한, 와류유기진동으로 인하여 발생하는 CF 방향 변위는 유 체장 변화 등으로 인하여 보다 복잡한 거동을 나타내는 것으 로 알려져 있기 때문에, 수중카메라의 정량적인 성능평가를 하는 것은 불가능하다고 판단된다. 따라서, 구축되는 수중카메 라 시스템의 수중환경에서 정량적 정밀도는 강체 파이프 실험 을 통하여 검토된 것으로 판단되며, 세장형 파이프 실험은 카 메라 시스템의 4차원적인 정성적 특성을 파악할 수 있을 것으 로 판단된다.

4.1 실험모델

실험 모델은 세장체 파이프를 사용하였으며, 외경은 13.5mm, 내경은 12/5mm, 밀도는 1430(kg/m3 ), 길이는 2m이 다. 세장비(길이/직경)는 약 148로써, 세장체 거동 특성을 보 여 길이에 따라 변위가 다르게 나타날 것으로 예상된다. 세장 체 파이프의 길이에 따른 변위를 측정하기 위하여 마커는 총 16개의 띠 형태의 테이핑으로 부착하였다 (Fig. 7). 세장체 파 이프의 상단을 강제 가진장치에 고정하였으며, 하단은 자유경 계 조건으로 설정하였다. 구축된 수중계측 카메라를 이용하여 파이프의 길이에 따른 IL(Inline, 가진)방향과 CF(Cross-flow, 가진직각)방향 변위를 측정하였다. 시간에 따라 3차원적인 파 이프의 변위를 측정하였다.

4.2 실험조건

세장체 파이프의 상부 끝단을 강제가진 장치에 고정 시 킨 후, 일정 주기와 진폭으로 가진하면서 파이프 길이에 따른 변위를 측정하였다. 가진 주기는 4.209초, 0.86초이며 진폭은 동일하게 20mm 이다. 실험모델의 거동특성을 미리 예측하기 위하여, 수치해석을 통하여 고유주기를 추정하였다. 고유치해 석은 라이저 해석 전용 상용프로그램인 Orcaflex를 이용하였 다. 그 결과 고유주기는 1차 4.08초, 2차 0.67초, 3차 0.24초로 분석되어, 보유 중인 가진장치를 이용한다면 2차 고유모드를 정확히 모사하기는 어려울 것으로 예상되었다.

4.3 실험결과

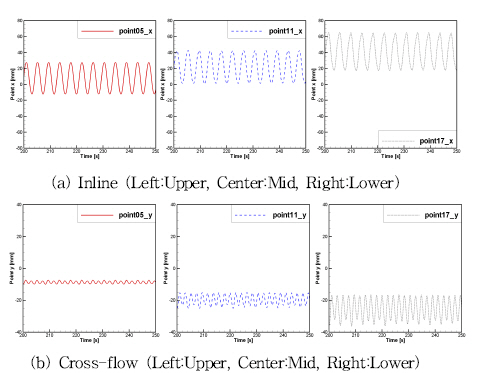

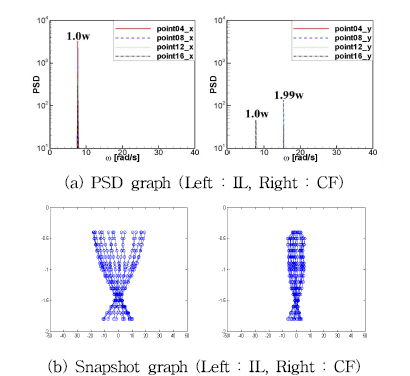

Fig. 8에서는 주기 4.08초, 진폭 20mm로 가진되는 경우 파이프의 전체 형상과 4개 절점에서 변위를 스펙트럼밀도 값 으로 보여주고 있다. 각 결과는 가진되는 IL방향과 가진의 직 각 방향인 CF 방향에 대하여 분석되었다. 결과에서 볼 수 있 듯이, 각 측정 절점이 연속적으로 잘 측정된 것을 알 수 있다. IL 변위는 가진되는 방향의 변위를 파이프 길이에 따라 측정 한 것이며, CF 변위는 파이프 거동에 의하여 발생하는 와류유 기진동(Vortex-Induced Vibration)에 의한 변위를 측정한 것 이다. IL & CF 방향 모두 1차 모드의 파이프 형상을 보여주 고 있는데, IL 방향은 파이프 상부 끝단이 가진기와 같이 움직 이는 반면, CF 방향은 파이프 상부 끝단이 고정되어 있기 때 문에 변위가 발생하지 않는 것을 볼 수 있다. 가진 주기가 1차 고유주기 부근이므로, 파이프 길이에 따른 변위는 거의 비슷 하게 나타나며, 일부 길이에 따른 위상차가 발생한다. IL 방향 의 스펙트럼밀도는 가진주기 성분인 1 × ω 성분만 나타나는 반면, CF 방향은 1 × ω (ω :가진주파수)와 2 × ω 성분 (가진 2배주파수)이 동시에 나타나는 것을 볼 수 있다. 이것은 각 절 점의 변위에 대한 시간이력을 보여주는 Fig. 9에서 보다 명확 히 드러난다. Fig. 9의 윗단 3개 그래프는 IL 방향 변위(왼쪽: 파이프 상단부, 가운데:파이프 중앙부, 오른쪽:파이프 하단부) 를 나타내며, 아랫단 3개 그래프는 CF 방향 변위(왼쪽:파이프 상단부, 가운데:파이프 중앙부, 오른쪽:파이프 하단부)를 보여 준다. IL 방향 변위는 가진주기인 약 4초로 나타나는 반면, CF 방향 변위는 가진주기의 절반인 약 2초로 나타나는 것을 확인할 수 있다. CF 방향 변위는 세장체 파이프의 3개 절점에 서 모두 유사한 형태로 나타나는데, 이것은 각 파이프 절점에 서 발생한 와류유기진동 현상이 구조전달파에 의해서 전파된 다는 것을 의미한다. 강제가진 조건에서 와류유기진동 주파수 가진주파수의 2배 성분으로 나타나는 현상은 K.C. (Keulegan-Carpenter) 수 조건을 검토하여 판단할 수 있다 (Blevin, 2004). 본 실험 조건은 모두 K.C.수가 약 9.3인데, 이 조건에서 와류는 가진주파수의 2배로 발생하기 때문에 본 실 험 결과는 타당하다고 판단된다.

Fig. 10에서는 주기 0.86초, 진폭 20mm로 가진되는 조건에 서 각 방향 응답을 보여주고 있다. IL 방향의 전체 형상을 보 면 1차 모드형상과는 약간 상이한 것을 알 수 있다. 가진 주기 가 2차 고유주기와 인접한 조건이기 때문에, 완전한 2차 모드 형상은 아니지만 2차 모드형상과 유사하게 나타나는 것을 알 수 있다. CF 방향의 전체 형상도 4.08초로 가진되는 결과와 다르게 나타나는 것을 볼 수 있는데, 2차 고유모드 형상을 보 여주고 있다. 와류유기진동에 의해 발생하는 CF 응답이 2 × ω로 나타나기 때문에, 가진주기인 0.86초의 1/2인 0.43초 로 와류유기진동이 발생한 것을 알 수 있다. 이 주기는 파이프 의 2차 고유주기와 가깝기 때문에, CF 방향 전체 형상은 2차 모드로 나타난 것으로 추정된다. 파이프의 각 절점에서 시간 에 따른 응답은 Fig. 11에서 보여주고 있는데, IL 응답은 가진 주기와 같은 성분으로 나타나는 반면, CF 응답은 가진주기 성 분으로 진동하면서 더불어 고주파수(2 × ω ) 성분이 함께 타 고 나타나는 것을 확인할 수 있다.

이상과 같이 수중카메라 운동계측시스템은 수중 환경에 놓 여 있는 세장체 구조물의 연속적인 거동현상을 실시간으로 3 차원적으로 계측할 수 있음을 확인하였다.

5 결 론

본 연구는 국내에서 건설 중인 심해공학수조에서 운용될 수중세장체 거동측정시스템을 분석하였으며, 그 타당성과 적 절성을 평가하였다. 수중세장체의 거동 측정 기법에 관한 장 단점을 분석하여, 심해해양공학수조에서 반영구적으로 사용할 수 있는 수중카메라 시스템을 최종 선정하였다. 수중카메라 시스템의 성능평가는 강체 파이프 및 연속체인 세장체 파이프 의 강제가진 실험으로 수행되었다. 강체 파이프의 강제가진 실험을 통하여 일정 가진주기 이상 조건에서, 입력신호와 수 중카메라를 이용하여 측정된 변위가 1%이하의 높은 정밀도를 보이는 것을 확인하였다. 일부 가진주기가 짧은 경우에는 약 2%의 오차가 발생하였으나, 수중카메라 자체의 성능문제가 아닌 강제가진장치의 오차임을 확인하였고, 수중카메라 시스 템은 고주파수 조건에서도 충분한 성능을 가지는 것을 추정할 수 있었다. 연속체인 세장체 파이프의 강제가진 실험을 통해 서는 수중카메라시스템이 동시에 여러 절점의 거동을 안정적 으로 측정할 수 있다는 것을 확인할 수 있었다. 수중카메라의 정량적인 성능평가는 불가능했으나, IL 및 CF 방향에서 발생 하는 세장체 파이프의 변위를 연속적으로 측정할 수 있었다. 따라서, 채택된 수중운동계측 시스템은 향후 심해공학수조에 적용되어, 세장체 라이저 및 계류선의 거동을 측정하는데 적 용될 수 있을 것이다.

후 기

본 논문은 선박해양플랜트연구소의 주요사업인 “초심해역 용 라이저(SLWR) 설계엔지니어링 핵심기술 개발(PES9280)” 과 해양수산부에서 지원되는 연구사업인 “심해공학수조 운용 을 위한 연구인프라 구축 및 심해플랜트 Pre-FEED 원천핵심 기술개발(PMS3850)”에 의해 수행되었습니다.