해양 오염퇴적물 정화를 위한 원통관과 클램쉘을 이용한 피복 기술의 비교

Comparison of Pipeline and Clamshell Capping Technologies for the Remediation of Contaminated Marine Sediments

Article information

Abstract

국내에 원위치 피복기술의 적용 사례가 전무한 가운데 본 연구에서는 부산 N항을 대상으로 피복 기술에 대한 시범 사업을 수행하 였다. 오염 정화를 위하여 원통관과 클램쉘을 이용한 피복 공법이 적용되었다. 두 공법의 피복형상 변화, 퇴적물 오염도 변화, 공정 소요시간, 소요비용을 산정하고 비교하였다. 원통관 공법과 클램쉘 공법 모두 목표 두께인 50 cm를 평균적으로 만족하였다. 그러나 원통관 공법은 해저 지형 변화에 민감하게 반응하지 못하는 단점을 가지고 있어 비균일한 피복형상을 나타내었다. 원통과 공법과 클램쉘 공법 적용 시 유기물 함 량은 매우 감소하였지만, pH의 뚜렷한 변화는 없었다. Cd, Ni, Zn의 유기물 및 잔류 형태의 비율이 피복 후 증가하였다. 원통관 공법의 경우 클램쉘 공법에 비해 공정 소요시간이 약 4배 정도 더 소요되었다. 클램쉘 공법의 시공비용은 원통관 공법에 비해 약 40% 절감 되는 것으로 나타났다. 오염 퇴적물 정화 효율에 대한 평가를 위해서는 최소 2년 이상의 장기적인 모니터링이 진행되어야 한다.

Trans Abstract

In situ capping technology for marine sediment pollution control has never been applied in South Korea. In this study a pilot project for the capping was carried out in Busan N Harbor. Pipeline and clamshell capping technologies were implemented for the pollution control. Changes of capping shapes, sediment contamination, and the time and costs required for the two constructions were compared. Both the pipeline and clamshell technologies were found to satisfy the target thickness of 50 cm on average. However, the pipeline method did not operate sensitively in terms of change of the sea floor topography, resulting in an uneven shape and a thickness. Organic carbon and ignition loss quite decreased after the pipeline or the clamshell capping while pH showed no significant change. Organic and residual fraction of Cd, Ni, and Zn in the sediments appeared to decrease after all cappings. The pipeline method took a construction time four times as much as the clamshell method. The clamshell method was demonstrated to reduce the construction cost by about 40% compared with the pipeline method. However, a monitoring for all the parameters needs to be conducted at least two years in order to better evaluate an efficiency of the pollution control by these capping constructions.

1. 서 론

산업화와 도시화에 따라 발생되는 오염원은 다양한 특징 을 가지고 있으며, 해양환경으로 유입되어 해역의 오염을 가 중시키고 있다. 오염물질 중 중금속은 쉽게 분해되지 않으 며, 퇴적되어 주변 환경변화에 따라서 용출과 퇴적이 반복되 는 특성을 보여준다 (Jung et al., 2014). 미국 US EPA는 생 태환경에 영향을 미치는 중금속으로 As, Cd, Cu, Ni, Pb, Zn 등 11개 항목을 선정하여 관리하고 있다(US EPA, 1999). 오 염퇴적물의 정화공법으로는 자연적인 정화 기작을 이용한 감시하 자연정화(monitored natural recovery; NMR) 공법 과, 물리적인 제거방법인 준설(dredging)공법, 그리고 오염된 퇴적물의 상층에 반응성 물질을 피복하여 물리화학적 고립 및 안정화를 유도하는 원위치 피복(in-situ capping)공법이 있다(Woo, 2011; Kim et al., 2012). 감시하 자연정화는 외부 의 물리 및 화학적 공법이 적용되지 않기 때문에 비용 발생 이 없고, 환경 친화적인 장점이 있다. 하지만 오염물질의 농 도에 따라 최종정화에 필요한 시간이 매우 길어질 수 있으 며, 주변 환경 변화에 매우 민감한 단점이 있어 매우 제한적 인 공법이다. 준설 공법은 고농도의 오염물질도 단기간에 처 리 가능한 장점이 있어 국내의 경우 오염된 퇴적물을 처리하 는 가장 보편적인 공법이다. 그러나 준설 퇴적물의 처리 시 비용이 과다하게 소요되며, 별도의 처리 공간을 확보해야 하 는 단점이 있다. 원위치 피복공법은 오염퇴적물 상부 피복에 의해 형성된 복토층이 오염퇴적물을 물리적인 고립 및 차단, 화학적 흡착 등의 방법으로 퇴적물 내 오염물질의 용출을 억 제시키는 공법으로 준설 공법에 비해 소요 비용이 적고, 후 속 처리가 불필요한 장점을 가지고 있다(Lee, 2011; Park et al., 2011; Kim et al., 2012).

미국의 경우 오염퇴적물 내 오염물질 용출차단을 원위치 피복공법을 적용하고 있으며, 중금속 및 유기오염물질 용출 차단을 위해 모래(sand), 자갈(gravel), 아파타이트(apatite), 아쿠아블럭(aquablock), 활성탄(activated carbon), 벤토나이 트(bentonite) 등의 입자성 소재와 지오텍스타일(geotextile), 지오그리드(geogrid) 등의 fabric 소재가 적용된 사례가 있다 (US EPA, 1994; Jonker and Koelmans, 2002; Kleneidam et al., 2002; Mcleod et al., 2004; Constants et al., 2005). 국내 에서도 원위치 피복 공법은 준설 공법에 비해 소요비용을 경 감시킬 수 있는 장점으로 피복소재에 대한 연구가 최근 활발 히 진행되고 있으며 제강 슬래그, 레드머드, 굴폐각, 폐콘크 리트 등의 산업부산물부터 석회석, 제올라이트, 몬모릴로나 이트와 같은 천연광물에 대한 기능성이 보고되고 있다(Kang et al., 2012; Shin et al., 2012; Shin and Kim, 2013; Jo and Park, 2014; Kang et al., 2014).

원위치 피복공법은 퇴적물 상부에 복토층을 형성하는 과 정으로 시공과정에 있어 정확한 피복 형성과 조류에 의한 유 실 방지 등이 필요하다. 이에 선진국에서는 피복 현장과 피 복소재에 적합한 피복장비를 지속적으로 개발하여 운영하고 있는데, 피복소재를 퇴적물 상부까지 이동 후 포설하는 직접 포설 장비에는 바지선 위에서 그랩(grab)을 이용한 직접 기 계적 포설(direct mechanical placement)과 지상에서 그랩을 이용하는 지상 직접 포설(land-base direct placement)로 미 국 Sheboygan river와 St. Lawrence river 피복에 적용되었 다(Elender, 1992; Maynard and Crandall, 2003). 또한 바지 선에서 트레미를 이용하여 피복소재를 투하하는 트레미를 장착한 바지(barge with tremie) 공법이 일본에서 적용된 사 례가 있다(Bailey et al., 2005; Togashi, 1983). 이와 별도로 바지선 위에서 피복소재를 자연 투하하는 방식인 바지선 이 동에 의한 살포(spreading by barge movement) 공법과 굵 은 모래의 수압에 의한 살포(hydraulic washing of coarse sand) 공법이 미국 Eagle Harbor에서 수행되었고(Nelson et al., 1994; Sumeri, 1995), 호포 준설선을 이용한 살포 (spreading by hopper dredges) 공법이 미국 Port Newark/Elizabeth에서 580,000 yd3를 대상으로 적용된 사례 가 있다(Randall et al., 1994). 반면 국내에서의 원위치 피복 공법의 적용 사례는 보고되지 않아 국내 여건에 맞는 원위치 피복 공법의 적용을 위해서는 가용 가능한 장비와 공정기간 및 이에 따른 소요 비용 등의 기초적인 자료 확보가 시급한 실정이다.

이에 본 연구에서는 국내에서의 원위치 피복 공법 적용성 을 검토하기 위하여 부산 N항을 대상으로 원통관 피복 공법 과 클램쉘 피복 공법을 각각 적용하였고, 이에 따른 피복 형 상 및 퇴적물의 오염도 변화를 살펴보았다. 또한 피복 공법 별 공정기간, 소요비용을 산출하여 향후 원위치 피복적용 을 위한 기초자료를 제시하고자 하였다.

2. 재료 및 방법

2.1. 원위치 피복공법 적용대상지

부산 N항은 부산광역시 중구와 동구 일원으로 총면적은 1,532,419 m2이고 중심 위치는 35°07′13″N 129°03′52″E 이다. 1960년대 이후 경제개발 정책에 따라 부산항은 수출입 전진기지로서 1단계에서 4단계에 이르는 개발사업과 부산 신항 개발을 통해 북항, 남항, 감천항, 다대포항, 신항으로 구 분되어 있다. 지속적인 개발로 현대식 항만으로 발전하여 세 계 5위의 컨테이너 처리항으로 부상하였다. 부산 N항의 수 위는 12∼15 m를 유지하며 유속은 6∼7.5 cm/s로 비교적 완 만한 내항이다. 10년 및 50년 빈도 파고는 각 0.65 m, 1.00 m 로 나타났다. 부산 N항 표층 퇴적물의 중금속 오염 현황을 분석하기 위하여 Fig 1(b)와 같이 시료채취 지점을 선정하여 해양환경공정시험기준에 토대로 시료채취 및 분석을 수행하 였다.

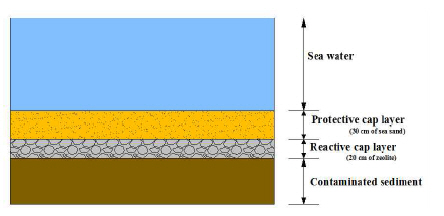

2.2. 피복소재 및 피복형상의 디자인

부산 N항 오염퇴적물의 원위치 피복을 위한 피복소재로 는 국내에서 쉽게 공급받을 수 있으며 양이온교환능력을 통 해 중금속의 흡착 및 안정화에 효과적인 것으로 알려진 천연 제올라이트와 피복의 유실과 저서 생물의 활동성을 위한 보 호층 형성을 위해 해사를 사용하였다. 천연 제올라이트는 경 북 포항에 위치한 주식회사 렉셈에서 중간 입도(D50) 3.0 mm의 크기로 구입하였고, 해사는 부산 N항 인근의 준설 해 사를 사용하였다(D50=0.28 mm). 부산 N항 오염퇴적물의 원 위치 피복 형상은 오염 퇴적물 상층에 20 cm 두께의 반응성 피복(제올라이트)층과 30 cm 두께의 보호층을 형성하여 반 응성 피복층에 의한 화학적 고립 및 안정화와 보호층 형성으 로 유체 및 저서생물에 의한 피복소재의 유실을 방지하고자 하였다(Fig. 2).

2.3. 피복시공 적용방법

부산 N항 오염퇴적물의 원위치 피복시공은 2015년과 2016년에 각각 수행하였다. 2015년에 수행한 시공에서는 위 치 이동을 비교적 정밀하게 제어하기 위하여 Fig 3과 같이 세팅바지(setting barge)에 원통관을 부착하여 25 m × 25 m 의 면적을 대상으로 피복재를 포설하였다. 이를 위하여 449 톤급 작업바지선과 414 톤급의 피복소재 운송용 바지선을 21 톤급의 예인선을 이용하여 작업구역에 이동시킨 후 작업 바지선에 고정밀위성항법장치 (differential global positioning system, DGPS)를 설치하여 투하지점에 정밀하 게 위치시켰다. 바지선의 선형이동을 정확하게 수행하기 위 하여 2개의 DGPS를 설치하여 바지선의 선형을 파악하였다. 바지선의 이동은 선미와 후미에 각각 2개의 앵커를 자동윈 치로 조절하여 예인선의 이동 없이 바지선의 이동이 가능하 게 하였다. 천연 제올라이트와 해사의 피복은 조류 등 해양 물리현상에 의한 영향을 최소화하기 위해 직경 70 cm의 원 통관을 해저면 7 m 수심까지 연장하여 해저에서 자유 낙하 하도록 하였고, 깔대기 형태의 호퍼 케이스와 원통관을 작업 바지선에 고정거치 시킨 후 시범 투하를 실시하여 해저면과 원통관 사이의 적절한 높이를 산출하였다. 피복 시공 간격은 1.5∼2.0 m로 소형 굴삭기(backhoe) 1버켓(용량 0.8 m3)씩을 투하하여 총 289지점에 대하여 반응성 피복소재인 천연 제 올라이트를 피복한 후 보호층으로 해사를 포설하였다. 이에 따른 피복시공은 5일간 수행하였다.

2016년에 수행한 시공은 100 m × 100 m의 면적을 대상으 로 클램쉘 공법으로 수행하였다(Fig. 4). 클램쉘 공법을 위해 상자형 버켓을 피복재 포설용 크레인에 설치하였고, 상자형 버켓 하단을 개패할 수 있도록 하였다. 바지선의 위치설정을 위해 DGPS를 이용하여 작업 바지선을 작업 장소에 정확하 게 유도하여 앵커링을 하였다. 이후 버켓이 설치된 해상 크 레인과 버켓 내 피복소재 충진을 위한 소형 크레인의 작업 위치를 확보한 후 해역의 특성을 고려하기 위하여 피복재 포 설 전 예비 투하 테스트를 실시하였다. 예비 투하 테스트의 경우 해저면으로부터 일정 높이 간격으로 제올라이트 및 해 사를 투하하여 형상 변화를 잠수 조사를 통해 확인하였고 이 에 따른 적절한 투하 높이는 해저면에서 2 m 높이로 판단하 였다. 이후 크레인 상부에 설치된 DGPS를 통해 포설위치 및 간격을 설정한 후 포설을 실시하였다. 작업간격은 3 m 단위 로 격자를 구성하여 포설하였다. 이에 따라 총 투하 지점은 1089지점으로 설정하였다.

2.4. 피복 전과 후의 지형 분석

피복시공 대상지역의 해저지형을 정밀하게 분석하여 시공 상태를 점검하고자 해저지형 조사를 실시하였다. 해저지형조 사는 국제 수로 기구(international hydrographic organization, IHO)의 특등급 멀티빔음향측심기(multibeam echo-sounder, sonic 2024, R2sonic, USA)를 이용하여 시공 대상 지역을 분석하였다. 해저지형조사는 자료의 품질향상을 위해 50% 이상 중첩조사가 되도록 설계하였고, 해상위치는 N71 GNSS(CHC)의 Network RTK-GPS를 이용하여 결정 하였다. GPS의 정보를 쉽게 가시화하기 위해서 수치지도와 연결하여 수치해도 및 GPS의 정확도를 확인하였다. 조사선 이 계획된 항적선을 정확하게 항해할 수 있도록 RTK-GPS 와 함께 네비게이션 프로그램인 Hypack을 사용하였다. 해저 지형조사는 피복 시공전과 피복 시공후로 나누어 총 2회씩 실시하였다.

2.5. 피복 전과 후의 퇴적물 오염도 분석

2015년도 피복시공에 따른 퇴적물의 오염도 변화를 분석 하기 위하여 피복 시공 전인 2015년 2월과 피복 시공 3개월 후인 2015년 5월의 퇴적물을 분석하였다. 퇴적물의 시료 채 취 위치와 방법으로는 피복 시공 전인 2015년 2월에는 St. 5 지점(피복대상지)과 대조군으로 St. 10(미피복지)의 표층퇴 적물을 채니기를 이용하여 수층 아래 10 cm 깊이의 퇴적물 을 약 20 kg씩 채취하였고, 피복 시공 후인 2015년 5월에는 동일한 지점을 대상으로 전문 잠수사의 도움을 받아 피복층 을 제거한 후 표층 퇴적물을 소형 채니기로 채취하였다. 채 취된 시료는 고르게 교반 후, 협잡물을 제거한 후 실험에 사 용하였다. 퇴적물의 pH는 퇴적물과 증류수를 1:5 비율(w/v) 로 혼합 후 1시간 교반하여 pH 측정기(Sevenmulti S40, Mettler Toledo, Switzerland)로 측정하였다. 퇴적물의 유기 탄소(organic carbon)를 분석하기 위하여 건조 퇴적물을 HCl로 전처리 후 원소 분석기(Elemental Analyzer 2400 Series Ⅱ, Perken Elmer, USA)로 분석하였다. 강열감량 (ignition loss)은 550℃에서 2시간 동안 열처리 후 무게변화 를 통해 산출하였다. 퇴적물 내 중금속(Cu, Zn) 존재형태는 Tessier et al.(1979)의 연속추출법을 적용하여 이온교환 형 태(exchangeable fraction), 탄산염 형태(carbonate fraction), 산화물 형태(oxide fraction), 유기물 형태(organic fraction), 잔류물 형태(residual fraction)의 5단계로 분석하였다. 퇴적 물 내 중금속 총량은 중금속 연속추출법의 1∼5 단계의 농도 를 합하여 산정하였다. 추출된 용액은 0.45 ㎛ 여과지로 여과 후 ICP-OES(Perkin-Elmer, Optima 8300, USA)로 측정하였 다.

3. 결과 및 고찰

3.1. 적용 대상지의 오염 현황

부산 N항 표층 퇴적물의 중금속 오염 현황에 대한 분석 결과는 Table 2에 나타내었다. 부산 N항 표층퇴적물 내 As 농도는 평균 20.28±6.28 mg/kg이며 최대 29.79 mg/kg 최소 9.74 mg/kg으로 평균농도가 해양수산부 해양환경기준의 부 정적인 생태영향이 발현될 개연성이 매우 높은 범위 (probable effects level, PEL)과 미국해양대기청(National Oceanic and Atmospheric Administration, NOAA)의 저영 향 범위(effects-range-low, ERL)를 초과하는 것으로 나타 났다. Cd는 0.61±0.24 mg/kg의 평균농도가 해양환경기준과 미국해양대기청의 기준농도를 초과하지는 않았다. Cr은 평 균농도는 47.11±16.56 mg/kg이며 최대 88.09 mg/kg, 최소 23.71 mg/kg으로 미국해양대기청의 ERL을 초과하는 지점이 있었지만 대체적으로 평균농도는 기준치 이하로 분석되었다. Ni과 Pb의 농도는 각 27.65±4.49와 52.47±32.86 mg/kg으로 다른 해양수산부 해양환경기준과 미국해양대기청의 기준농 도를 일부 초과하는 결과를 보였다. 반면 Cu와 Zn의 경우 평균농도가 79.86±12.30 mg/kg과 222.88±63.07 mg/kg으로 평균농도가 해양수산부의 해양환경기준과 미국해양대기청의 기준을 상당히 초과하여 관리가 시급한 것으로 판단된다.

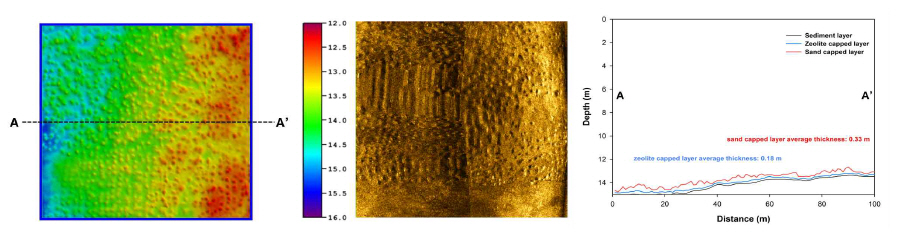

Results of bathymetric survey and the comparison of cap thickness variation before and after cap construction in 2015

3.2. 공법에 따른 시공 특성 비교

2015년과 2016년에 적용한 원통관 공법과 클램쉘 공법의 특징을 Table 1에 나타내었다. 2015년과 2016년에 적용한 공 법의 적용면적은 각 625 m2과 10,000 m2이며 투하 지점은 원통관 공법은 289 지점이고 클램쉘 공법은 1089 지점으로 투하하였다. 원통관 공법과 클램쉘 공법의 투하간격은 각각 1.5 m와 3.0 m으로 클램쉘 공법을 적용하였을 때 투하간격 이 증가하였다. 원통관 공법의 반응성 피복소재 투하시간은 약 3분 정도 소요되고 보호층 소재 투하시간은 1.5분 정도 소요된 후 다음 지점까지 이동에 필요한 시간은 약 5분으로 1지점 투하와 이동까지 소요되는 시간은 총 9.5분 정도 된다. 원통관 공법은 강관을 이용하여 원하는 위치에 투하 가능한 장점이 있는 반면 투하위치와 원통관의 길이가 고정되어 있 어 1회 투하 후 이동으로 인해 기동성이 낮고, 지형변화에 취약한 단점을 가지고 있다. 반면 클램쉘 공법은 반응성 피 복소재 투하시간과 보호층 소재 투하시간이 각 3∼5분정도 소요되지만 해저 지형변화에 쉽게 대처할 수 있고 작업반경 이 넓어 별도의 이동 없이 많은 지점에 투하할 수 있는 장점 이 있다. 이는 클램쉘 장비인 크레인 길이의 조절과 각도조 절에 의한 것으로 판단된다. 단점으로는 기상에 민감하여 현 장의 파랑 및 풍속에 영향을 받는다.

3.3. 피복시공 전과 후의 해저지형 변화

원통관 공법과 클램쉘 공법 적용 전인 2015년 대상지역 의 해저지형을 Fig 5와 같이 조사하였다. 조사결과 부두가 근접하고 대형 컨테이너선이 수시로 이동하는 위치(0∼60 m 지점)는 수심확보를 위해 준설이 꾸준히 진행되어 약 15 m 의 수심을 유지하고 있다. 반면 소형어선 및 예인선이 주로 이용하는 곳은 준설이 이뤄지지 않고 있어 12∼14 m의 수심 을 형성하고 있다.

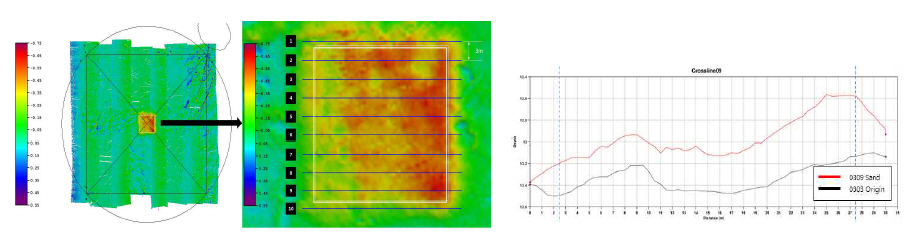

2015년 25 m × 25 m 면적에 원통관 공법을 적용한 후의 지형분석 결과를 나타내었다. 지형분석 결과 적용지역의 지 형이 주변지역과 달리 변화된 결과를 확인할 수 있었지만 적 절한 피복 두께의 확보는 확인하기 어려웠다. 이에 천연제올 라이트와 해사를 피복한 후의 수심변화를 측정하여 피복 전 과 후의 수심변화로 피복 두께를 산출한 결과 목표 두께인 50 cm를 평균적으로는 만족하였지만 피복형상이 해저지형 에 따라 차이를 나타내었는데 이는 원통관의 길이가 고정된 상태로 피복소재를 투하하여 해저 지형 변화에 대처하지 못 하였기 때문으로 판단된다(Fig 6). 2016년에 수행한 피복시 공(100 m × 100 m) 결과 반응성 소재인 천연 제올라이트의 피복 두께는 비교적 균일한 형상을 보였다. 반면 보호층 소 재인 해사의 경우 투하 지점별로 언덕이 형성되는 결과를 나 타내었는데 이는 천연 제올라이트와 해사의 입도 크기 차이 에 의한 것으로 판단된다. 천연 제올라이트와 해사의 평균 피복 두께는 각 20±4 cm와 30±4 cm로 나타났다.

3.4. 피복 전과 후의 퇴적물 오염도 비교

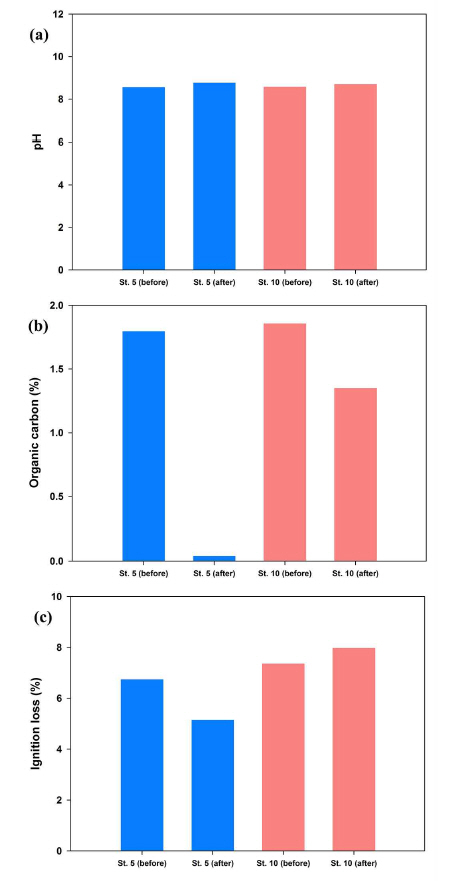

원위치 피복 시공 전(2015년 2월)과 시공 후(2015년 5월) 의 피복지(St. 5), 미피복지(St. 10)의 pH, 유기탄소, 강열감 량 분석결과를 Fig 8에 나타내었다. pH 분석결과 피복 시공 전의 St. 5와 St. 10은 각 8.56, 8.77로 해양환경관리법 해양 환경기준의 해수수질 기준을 미미하게 초과하였으며, 피복 3 개월 후의 pH도 각 8.58(St. 5), 8.70(St. 10)으로 큰 변화가 없는 것으로 나타났다(Fig. 8(a)). 유기탄소의 경우 피복 시 공 전 St. 5는 1.80%, St. 10은 1.86%로 나타났다. 피복 시공 전의 유기탄소 함량은 선행연구인 Shim et al. (2014)의 N 해역 퇴적물의 유기탄소 함량인 2.8% 보다 낮은 것으로 나 타났다. 피복 시공 3개월 후의 유기탄소를 분석한 결과 St. 5 는 0.04%로 피복 시공 전에 비해 매우 낮게 나타났고, 미피 복지인 St. 10은 1.35%로 3개월 전에 비해 유기탄소 함량은 감소하였지만 St. 5에 비해 감소비율이 현저히 낮았다(Fig. 8(b)). 피복 시공 전 강열감량을 분석한 결과 St. 5와 St. 10 은 각 6.74%와 7.36%였고, 피복 시공 3개월 경과 후 피복지 (St. 5)의 강열감량은 5.16%로 감소한 반면, 미피복지(St. 10) 는 7.98%로 피복 시공 전과 비교하여 미미하게 증가하였다 (Fig. 8(c)).

(a) pH, (b) organic carbon content (%), and (c) ignition loss (%) of sediments at St. 5 (capped) and St. 10 (uncapped) before and after cap construction.

피복 시공 전과 후의 퇴적물 내 중금속 총량과 존재형태 분석 결과를 Fig. 9에 나타내었다. 피복 시공 전 St. 5와 St. 10의 As 총량은 각 4.93 mg/kg, 23.47 mg/kg에서 피복 시공 3개월 후에는 각 2.57 mg/kg(St. 5), 6.01 mg/kg(St. 10)으로 감소하였다. As의 존재형태를 분석한 결과 St. 5 지점은 피 복 시공 전 이온교환(exchangeable), 탄산염(carbonated), 산 화물(oxide) 형태가 각 5.15, 1.12, 9.90%에서 피복 시공 후에 는 이온교환, 탄산염, 산화물 형태에서 As의 비율이 0%로 나타났다. 대조군인 St. 10 지점도 피복 시공 전 3.99%(이온 교환), 1.56%(탄산염), 2.62%(산화물)에서 피복 시공 후에는 St. 5 지점과 동일하게 이온교환, 탄산염, 산화물 형태에서 As의 비율이 측정되지 않았다(Fig. 9(a)). 일반적으로 이온교 환, 탄산염, 산화물 형태는 온도, pH 등과 같은 외부 환경변 화에 민감하게 반응하여 유기물(organic) 및 잔류물 (residual) 형태에 비해 용출이 쉬운 것으로 알려져 있다 (Bacon and Davidson, 2008). 2015년 2월 St. 5와 St. 10 지 점의 Cd 함량은 각 0.80, 0.42 mg/kg에서 2015년 5월 St. 5는 0.37 mg/kg으로 피복 시공 전과 비교하여 2배 이상 낮아진 반면, St. 10 지점은 1.29 mg/kg으로 피복 시공 전에 비해 3 배 이상 증가 하였다. 피복 시공 전 St. 5와 St. 10 지점의 Cd 존재형태를 분석한 결과 비교적 안정적인 형태(유기물+ 잔류물)의 비율이 유기물과 잔류물 비율이 각 38.39%(St. 5), 50.37%(St. 10)에서 피복 시공 3개월 후에는 St. 5와 St. 10 지점 모두 안정적인 형태의 비율이 100%로 분석되었다(Fig. 9(b)). Cr의 경우 피복 시공 전 45.44 mg/kg(St. 5)과 48.23 mg/kg(St. 10)의 농도에서 시공 후 St. 5와 St. 10 지점 모두 농도가 감소하는 추세를 나타내었다. 반면 존재형태 분석결 과 St. 5 지점의 이온교환 형태의 비율이 6.09%에서 60.96% 로 급격하게 증가하였다. 퇴적물 내 Ni과 Pb의 총량은 피복 대상지인 St. 5 지점이 피복 시공 전에 비해 피복 시공 후 농 도가 급격하게 감소되었지만 미피복 대상지인 St. 10 지점은 피복 시공 전에 비해 시공 3개월 후에는 농도가 증가한 경향 을 나타내었다. 반면, St. 5 지점 Ni 존재형태는 피복 시공 3 개월 후 100% 잔류물 형태로 전환된 것이 확인 되었지만 Pb 의 경우 유기물 형태와 잔류물 형태가 시공 3개월 후에는 비 율이 나타나지 않았다(Fig. 9(e)(f)). 피복 시공 전인 2015년 2월 St. 5와 St. 10의 Cu 농도를 분석한 결과 각 94.00 mg/kg과 88.46 mg/kg으로 해양환경기준의 관리기준(PEL) 인 64.4 mg/kg을 초과하였지만 피복 시공 3개월 후 St. 5 지 점의 Cu 농도는 10.53 mg/kg으로 급격한 감소를 보였다. 반 면, 미피복지인 St. 10 지점의 Cu 농도는 93.92 mg/kg으로 피복 시공 전에 비해 농도 증가의 경향을 나타내었다. 이는 해류 이동에 따른 오염원의 유입에 따른 것으로 판단된다. 피복 시공 후 높은 농도 감소 경향을 보인 St. 5 지점의 Cu 의 존재형태를 분석한 결과 용출 가능성이 비교적 높은 탄산 염 형태와 산화물 형태의 비율이 피복 시공 전과 비교하여 미미하게 증가하였지만 피복 시공 전과 후의 이온교환, 탄산 염, 산화물 형태의 농도는 4.20 mg.kg에서 2.01 mg/kg으로 감소된 것으로 나타났다. St. 10 지점의 이온교환, 탄산염, 산 화물 형태의 농도 또한 피복 시공 전 6.46 mg/kg에서 피복 시공 후 1.42 mg/kg으로 감소되었다(Fig. 9(d)). 피복 시공 전 St. 5, St. 10 지점의 퇴적물 Zn 농도는 191.83 mg/kg과 211.44 mg/kg으로 해양환경기준의 관리기준(PEL)을 초과하 여 오염도가 높은 것으로 분석되었다. 피복 대상지점인 St. 5 의 피복 3개월 후 농도는 47.80 mg/kg으로 피복 전에 비해 144.03 mg/kg의 농도가 감소하였고, St. 10 지점은 199.28 mg/kg으로 2015년 2월에 비해 12.17 mg/kg의 미미한 감소 경향을 나타내었다. Zn의 존재형태를 분석한 결과 St. 5 지 점의 경우 용출 가능성이 높은 이온교환, 탄산염, 산화물 형 태의 비율이 감소하였고, 잔류물 형태의 비율이 급격히 증가 한 결과를 나타내었다. 이에 따라 용출 가능성이 높은 농도 가 89.85 mg/kg에서 3.62 mg/kg으로 약 24배 이상 감소되는 결과를 보였다. 미 피복 지점인 St. 10의 이온교환, 탄산염 형태 비율은 미미하게 감소하거나 비슷한 수치를 나타내었 지만, 산화물, 유기물, 잔류물 형태의 비율은 급격하게 증가 하는 경향을 보였다(Fig. 9(g)). 이에 따라 제올라이트 피복 에 따른 중금속의 농도가 감소하는 것으로 나타났으며, 반응 기간이 상대적으로 짧았지만 Cu, Zn 등 일부 중금속에 대하 여 안정화 반응이 효과적으로 이뤄지는 것으로 판단된다. 부 산 N항의 실험결과는 인천북항 오염퇴적물의 중금속 용출차 단과 안정화 연구와 동일한 결과를 나타내었는데 (Kang et al., 2016), 제올라이트에 의한 안정화 반응은 높은 알칼리화 특성을 지닌 물질보다 중금속의 이동성 증대에 대한 위험 부 담이 적고, 퇴적물의 pH 감소 경향을 낮춰 산성화에 따른 가 용성 중금속 함량을 낮출 수 있다. 이와 더불어 양이온교환 능력(cation exchange capacity)과 텍토규산염 격자 (tectosilicate lattice)에 의해 용해성 중금속을 흡착하여 농도 감소와 더불어 안정화에 효과적인 것으로 판단된다(Querol et al., 2006; Garau et al., 2007).

3.5. 피복공법별 소요기간 및 소요비용

2015년과 2016년에 수행한 원통관 공법과 클램쉘 공법의 공정소요기간 및 소요비용을 산출하여 상호 비교하기 위해 서 본 연구진에서는 동일한 작업 면적을 적용하고자 하였고 소요비용의 기초자료는 시공사의 자료를 참조하여 산출하였 다(Table 3). 15,000 m2의 동일한 작업면적을 가정하였을 때 소요되는 작업기간의 경우 원통관 공법은 약 4.8개월이며, 클램쉘 공법은 1.05개월이 소요되는 것으로 나타났다. 일 평 균 작업면적은 각각 104.2 m2/day와 476.2 m2/day이다. 이 를 피복 공법별 장비 임대료와 대입하였을 때 작업 바지선 (setting barge) 비용은 원통관 공법은 134,357,006 원이고 클 램쉘 공법은 29,399,412 원으로 산출되었다. 예인선(tugboat) 은 191,938,580원(원통관 공법)과 41,999,160 원(클램쉘 공법) 으로 클램쉘 공법이 저렴하였고 마찬가지로 굴삭기, GPS, 인력비 모두 클램쉘 공법이 원통관 공법에 비해 저렴하게 산 출되었다. 피복소재인 천연 제올라이트와 해사의 구입비용은 원통관 공법과 클램쉘 공법 모두 동일하게 적용하였다. 본 연구에서 적용한 원통관 공법과 클램쉘 공법을 15,000 m2의 면적에 적용하였을 때 원통관 공법은 약 829,787,985 원이 소 요된 반면 클램쉘 공법은 477,597,543 원이 소요되어 클램쉘 공법이 원통관 공법에 비해 약 40%의 소요비용을 경감시킬 수 있을 것으로 판단된다.

4. 결 론

본 연구에서는 부산 N항을 대상으로 2015년과 2016년에 오염퇴적물 정화를 위한 원위치 피복 시공을 실시하였고 이 에 따른 피복형상 및 피복에 따른 퇴적물의 오염도 변화, 피 복공법별 공정기간과 소요 비용을 산출하여 향후 원위치 피 복공법 적용을 위한 기초자료를 제시하고자 하였다. 원통관 공법과 클램쉘 공법 모두 피복소재의 목표두께인 50 cm를 만족하는 결과를 나타내어 두 공법 모두 적용 가능한 공법으 로 판단하였다. 피복에 따른 퇴적물 내 중금속 분석결과 피 복 시공 지점의 중금속 총량이 피복 시공 전에 비해 감소되 는 경향을 나타내었으며, 용출 가능한 중금속량도 매우 낮아 지는 결과를 나타내었다. 공법간의 특징을 비교하였을 때 원 통관 공법은 작업 기동성이 낮아 클램쉘 공법에 비해 약 4배 정도의 작업기간이 더 소요되는 것으로 나타났다. 또한 원통 관 공법의 경우 원통관의 길이가 고정되어 있어 해저 지형 변화에 민감하게 반응하지 못하는 단점을 가지고 있다. 원통 관 공법과 클램쉘 공법을 동일한 작업면적을 대상으로 소요 비용을 비교한 결과 원통관 공법은 829,787,985 원이 소요되 었고 클램쉘 공법은 477,597,543원이 소요되어 원통관 공법 이 클램쉘 공법에 비해 약 40% 비용소비가 큰 것으로 나타 났다. 국내의 경우 원위치 피복기술의 적용사례가 전무한 가 운데 본 연구에서는 시범적인 사업을 실시하였고 이를 통해 기초적인 자료를 제시하고자 하였다. 본 연구는 오염퇴적물 정화에 최종목표를 두고 있지만 오염정화 효율을 위해서는 최소 2년 정도의 기간 동안 지속적인 모니터링이 진행되어 야 한다. 이에 본 연구에서는 정화효율에 대한 결과를 포함 하지 못하였다. 본 연구에서 적용한 결과는 일반적인 결과가 아니므로 타 지역을 대상으로 적용할 시 주변 환경 및 장비 운용 등의 상황을 면밀하게 검토하여야 할 것이다.

후 기

이 논문은 2016년 해양수산부의 재원으로 한국해양과학기 술진흥원의 지원을 받은 “지속가능 해양오염 퇴적물 정화기 술 개발”과 2016년 환경부의 재원으로 한국환경산업기술원 의 환경정책기반공공기술개발사업에서 지원을 받은 “미생물 이 고정화된 반응성 피복재를 이용한 오염퇴적물 정화기술” 의 연구 성과임(과제 번호 2015000200001).