항만게이트의데미지컨테이너관리자동화시스템구축사례연구

A Case Study of Automation Management System of Damaged Container in the Port Gate

Article information

Abstract

컨테이너 선박의 대형화에 따라 컨테이너터미널 내에서 동일한 시간 내에 처리해야 하는 물동량이 계속적으로 증가하고 있다. 컨 테이너터미널에서는 수동처리 방식의 한계를 극복함과 동시에 지속적으로 운영측면에서 발생하는 비용을 줄이기 위하여 컨테이너터미널의 자동화 시스템을 도입하고 있다. 왜냐하면 컨테이너터미널의 게이트 반출ㆍ입 업무를 수행함에 있어 수작업 처리 시 부정확한 자료 처리로 혼란 요소가 다소 발생하고 있다. 바코드 시스템에서 스캐너에 바코드를 직접 인식시켜야하기 때문에 처리 시간소요가 다소 길고 불편함 있 어 이러한 문제점을 보안하여 게이트 자동화 시스템 RFID시스템은 차량 번호를 인식하는 기술을 이용하여 반출ㆍ입 처리 소요시간 단축하여 효율적인 게이트 업무 수행을 할 수 있다. 한편, 데미지 컨테이너 체크를 수동으로 진행하는 경우 게이트 반입 할때 컨테이너의 손상여부 확 인 후 수기로 게이트 작업자가 직접 문서을 작성하여 보관하기 때문에 고객이 데미지 컨테이너 증거자료를 요청할때 증거자료로 제출하기에 불충분하여 고객으로부터 크레임을 받는 경우가 발생하였다. 또한, 게이트 작업자 및 인력에 의한 컨테이너 관리의 어려움 발생하였고 게이트 주변 인력의 컨테이너 관리 안전사고에 위험이 항상 노출되어 있었다. 본 논문에서 고찰하는 게이트 데미지 컨테이너 자동화 시스템을 도입 하게 되면 영상 저장 시스템에 의한 컨테이너 관리가 가능하다. 컨테이너 손상정보가 시스템에 저장되어 있기 때문에 고객이 데미지 컨테이 너 자료를 요청 시 시스템에 저장 되어 있는 데미지 컨테이너 영상을 검색하여 증거자료 제출이 가능하고 고객으로부터의 크레임 대비가 가 능하다. 또한, 게이트 관리 인력 업무의 통합으로 인력 감소 및 게이트 부근 안전사고 위험이 감소하였다.

Trans Abstract

As container vessels get larger, container terminals are also likely to grow. The problem that arises is that the growing volume should be handled in the same amount of time as before. Container terminals are introducing an automation system in order to overcome the limitations of existing manual methods and to continuously reduce operating expenses. Because, Manual handling of carrying containers gate in and out of terminals causes inaccurate data, which results in confusion. An alternative is for containers to be labeled with barcodes that can be scanned into a system with a scanner, but this takes quite a long time and is inconvenient. A RFID system, also known as a gate automation system, can solve these problems by reducing the time of gate management with a technology that detects number identification plates, helping operators more efficiently perform gate management work. Having said that, with this system, when container damage is detected, gate operators make and keep documents manually. These documents, which are insufficient evidence in proving container damage, result in customer claims. In addition, it is difficult for gate operators and other workers to manage containers, exposing them to danger and accidents. This study suggests that if an automation system is introduced at gates, containers can be managed by a video storage system in order to better document damage The video system maintains information on container damage, allowing operators the ability to search for videos they need upon customer request, also allowing them to be better prepared for customer claims. In addition, this system reduces necessary personnel and risk of accidents near gates by integrating a wide range of work.

1. 서 론

컨테이너 선박의 대형화에 따라 컨테이너터미널 내에서 동 일한 시간 내에 처리해야 하는 물동량이 계속적으로 증가하고 있다. 컨테이너터미널에서는 수동처리 방식의 한계를 극복함 과 동시에 지속적으로 운영측면에서 발생하는 비용을 줄이기 위하여 컨테이너터미널의 자동화 시스템을 도입하고 있다.

항만에서 발생되는 비용이 전체 물동량에 발생되는 비용의 30%를 차지하고 있기 때문에 세계 주요 항만에서는 점차 높아 지는 인건비와 부족한 노동력 문제를 해결하고 토지 이용과 작 업 능률을 극대화하기 위한 항만 시설의 자동화에 노력을 기울 이고 있다(Hong and Lee et al., 2001).

게이트구조물은내륙의화물운송도로와항만과연계되는시작점이 며, 화물차량의 원활한 소통과 항만내 이동장비의 동선체계와 밀접한 관련이있기때문에화물처리의신속성을기하기위한게이트위치선 정은 매우중요하다고제시하였다(Hong and Chung et al., 2003).

게이트 자동화 시스템은 주ㆍ야간 외부환경의 영향 없이 24시간 365일 정상적으로 작동되어야 한다. 또한, 게이트를 통 과하는 차량번호 및 컨테이너를 즉시 인식하여 차량과 컨테이 너의 통과 여부를 즉시 자동 판별 할 수 있도록 게이트 자동 화 시스템을 구축 하여야 한다.

컨테이너터미널의 게이트 반출ㆍ입 업무를 수행함에 있어 수작업 처리 시 부정확한 자료 처리로 인한 혼란요소가 많이 발생하고 있고 바코드 시스템에서 컨테이너 번호 확인이 불가 한 현실에 있어 게이트의 자동화 수준은 미비한 수준이며, 바 코드를 이용한 게이트 운영 시스템은 2000년 이전 설립된 우 리나라 대부분의 컨테이너터미널에서 구축 운영 중이며 인식 률 100%를 자랑하는 검증된 시스템으로 운영자 및 고객에게 신속하고 정확한 실시간 정보를 제공한다. 바코드 인식 시스템 은 검증된 시스템이라는 가장 큰 장점과 인식률 100%라는 장 점 및 구축 운영비용이 저렴하다는 이점을 가지고 있다.

바코드 시스템 문제점을 보완한 RFID 시스템은 차량 및 컨 테이너 번호를 동시에 인식하는 게이트 자동화 기술이다. RFID를 이용한 게이트 운영 시스템은 2000년 이후 우리나라 신규개장 컨테이너터미널에서 구축 운영 중이며 인식률 99%이 상을 자랑하는 검증된 시스템으로 운영자 및 고객에게 신속하 고 정확하게 실시간 정보를 제공한다. 또한, RFID 시스템을 이 용하여 차량 번호를 인식하고 사전 정보를 통해 얻어진 컨테이 너 번호의 정보가 시스템에 인식하는 시간이 빠르고 오류가 없 다는 점에서 게이트 담당자의 부담을 덜어줄 수가 있다. 그리 고, 정확한 게이트 운영이 가능하게 되어 컨테이너터미널에서 반출ㆍ입하는 차량 및 컨테이너에 대해 게이트 반출ㆍ입 소요 시간을 최소화하여 컨테이너터미널 운영 업무를 효율적으로 수 행할 수 있다. RFID 인식 시스템은 검증된 시스템이라는 가장 큰 장점과 인식률 99% 이며 구축 및 운영비용이 저렴하다는 이 점을 가지고 있다.

게이트를 통과하는 컨테이너에 대해 데미지 컨테이너 관리 자동화 시스템이 없는 기존의 게이트에서는 게이트 한 라인에 상부 및 측면부위 컨테이너 데미지 체크하는 담당자가 각 1 명이 무전으로 게이트 센터 담당자에게 데미지 유ㆍ무을 송수신하면 이를 확인하고 컨테이너 번호 및 차량 번호를 체크하여 최종 데미 지 유ㆍ무를 판단하여 장치장을 할당한다. 또한, 데미지 컨테이너 정보는 문서로 보관되며 고객이 컨테이너 데미지 자료요청 하면 Fax 및 우편으로 전달한다.

데미지 컨테이너 자동화 시스템을 도입하게 되면 게이트 센터 담당자가 데미지 관리 시스템 화면을 통해서 차량번호 및 컨테이 너번호를 확인하고 상부, 측면부위의 컨테이너 상태를 확인하 여 최종 데미지 유ㆍ무를 판단 후 장치장을 할당한다. 또한, 영상 저장 시스템에 의한 컨테이너 관리가 가능하여 컨테이너 손상 정보를 시스템에 저장하게 되면 고객이 데미지 컨테이너 자료 를 요청 시 동영상 검색을 통해 증거자료 제출이 가능하여 고 객으로부터 클레임 대비가 가능하다.

본 연구는 부산항 및 인천신항에 위치하고 있는 컨테이너 터미널에 데미지 컨테이너터미널 자동화 시스템을 실제 개발, 적용, 운영하는 곳으로 선정하였다. 데미지 컨테이너 시스템의 구성요소와 기능을 살펴본 후 실제로 적용하여 기존 게이트 터미널 시스템과 게이트 데미지 시스템의 비교 분석 및 적용 방안을 제시하는 것을 목적으로 한다.

연구대상 시설 현황은 Table 1에서 살펴보면 다음과 같다. 본 연구의 연구대상인 부산항, 인천신항으로 해당 컨테이너터 미널은 국내 항만산업에서 컨테이너 물동량이 지속적인 성장 을 보이고 있는 국내의 대표적인 컨테이너터미널이다.

2. 선행연구 고찰

컨테이너터미널 관련된 문헌을 살펴보면 크게 컨테이너터 미널에 적합한 게이트 자동화 도입 방안에 관한 연구, 야드 자 동화 도입 방안에 관한 연구, 본선 자동화 도입 방안에 관한 연구 등으로 대별된다.

먼저 컨테이너터미널에서 적합한 게이트 자동화 도입 방안에 관련 주요 연구는 RIFD를 게이트에 적용하여 활용하고 있는 컨 테이너터미널을 대상으로 게이트에서 RFID 수용의도와 적용성 과간의 관계를 확인하기 위하여 실증분석 결과 기술 안정성을 제외하고 시스템 품질, 보안성은 수용의도에 유의한 영향을 미치 고, 수용의도는 적용성과에 대한 영향도를 제시하였다(Go and Chang et al., 2010). RFID 태그 인식률이 99%이상으로 나타났고 터미널 내부 운영시스템과 원활한 데이터 연계로 차량의 게이트 반출·입 시간이 2배 이상 단축되어 일일 평균 컨테이너 처리 작 업량이 4배 이상 증가되어 효용성을 입증하였다(Cho., 2011).

RFID와 OCR(Optical Character Recognition)기술을 동시에 적용해 이들이 가진 장점을 활용한 RFIDㆍOCR 기반의 자동 화 게이트 시스템을 개발하여 게이트에 적용하여 컨테이너터 미널 게이트의 인식업무를 개선시킬 수 있는 효율적인 게이트 운영 시스템을 제시하였다(Choi, Park, Shin, and Yavuz KECELI et al., 2007). 컨테이너 터미널에서의 RFID 적용을 게 이트에서 RFID 실증실험과 실제 컨테이너터미널의 데이터를 기초로 한 시뮬레이션을 실시하였다. 실증실험을 통해 RFID 현 업 적용 가능성을 확인하고 시뮬레이션을 통해 RFID가 적용되 었을 경우의 정량적인 업무 성능 향상을 확인할 수 있었다. 한 계는 항만 컨테이너터미널에서의 RFID 도입 효과를 평가하기 위해 시뮬레이션을 통해 측정 가능한 정량적인 결과 값을 비교 분석 제시하였다(Lee, Jang, Kim and Yoo et al., 2007).

유비쿼터스의 핵심 기술로 대두되고 있는 RFID를 이용한 항 만 컨테이너 관리 시스템을 개발하는데 목적으로 컨테이너 자 동식별을 위해 RFID 기술을 활용한 항만 게이트 자동화기술과 게이트와 통신 및 컨테이너의 입출고 처리를 위한 웹 프로그램 기술과 네트워크 플랫폼을 위한 무선 임베디드 라우터 기술 기 반으로 설계 및 구현 제시하였다(Ro and Kim et al., 2006).

야드 자동화 도입 방안에 관한 주요 연구는 트랜스퍼 크레인 의 야드 작업과 컨테이너 크레인의 본선 작업에서 적외선 통신 시스템을 적용하여 정확히 야드 트랙터를 인식할 수 있는 적외 선 통신시스템을 제시하였다. 한계는 보다 다양한 외부환경 하에 서의 적외선 통신시스템의 신뢰성을 검증할 필요성을 제시하였 다(Hong and Kim et al., 2013). 컨테이너 터미널에서 자동화 장 치장 크레인의 작업 할당을 위한 평가 기준을 고안하고, 평가 결과를 취합하기 위한 가중치를 유전 알고리즘을 이용하여 최 적화하는 방안을 제안하였다(Wu, Yang and Choe et al., 2012).

컨테이너 터미널의 복수 규칙 기반 AGV(Automated Guided Vehicle) 배차전략 최적화 분석을 위해 단순 규칙 기반 배차는 근 시안적 특성으로 인해 배차의 다양한 성능 지표를 만족시키지 못 하는 한계가 있어 이를 극복하기 위해 복수 규칙기반의 배차 전략 을 제안하고 복수 휴리스틱 기반 배차 전략은 여러 규칙의 가중 합으로 구성되며 규칙 사이의 가중치를 최적화하기 위해 다목적 진화 알고리즘을 적용 제시하였다. 한계는 배차전략이 다양한 상 황에서 안정적으로 동작할 수 있는지, 안정적으로 동작하지 않을 경우 다양한 상황에 대처하기 위한 방안을 무엇인지에 대한 방안 을 제시 하지 못 했다(Kim, Choe, Park and Ryu et al., 2011). 교 행이 불가능한 두 대의 자동화 크레인을 운영하는 자동화 컨테이 너 터미널의 장치장을 대상으로 국지적 탐색 알고리즘을 이용해 실시간 작업계획을 수립하는 방안을 제안하였다. 제안방안은 실 시간 제약조건을 만족시키기 위해 현재 이후 일정 시간의 작업만 을 작업 계획의 대상으로 삼으며, 장치장의 동적인 작업 특성을 고려하여 새로운 작업이 요청될 때마다 작업 계획을 다시 수립한 다고 제시하였다(Park, Choe and Ryu et al., 2007).

야드에서 컨테이너를 재정돈에 사용할 수 있는 크레인의 유 휴시간이 제한적이므로, 전체 컨테이너 중 일부를 재정돈 대상 컨테이너로 선택하여 재정돈 계획을 수립하는 방안을 제안하고, 재정돈 컨테이너를 대상으로 휴리스틱 알고리즘을 이용해 크레 인의 작업 계획을 수립 제시하였다(Kim, Park, Park and Ryu et al., 2009). 컨테이너 운송을 위한 AGV(Automated Guided Vehicle) 배차 전략을 대상으로 안벽 크레인의 대기 시간과 AGV 의 주행 거리를 최소화하도록 AGV에 작업을 할당하는 것으로 터미널 환경의 동적인 특성으로 인해 계획 결과의 정확한 예측이 어렵고 수정이 빈번하기 때문에 실무에서는 의사결정 시간이 짧 은 단순 규칙 기반 배차가 많이 쓰인다. 단순 규칙 기반 배차는 근시안적 특성으로 인해 배차의 다양한 성능 지표를 만족시키지 못하는 한계가 있으며 이를 극복하기 위해 복수 규칙 기반의 배 차 전략을 제안한다(Kim, Choe, Park and Ryu et al., 2011).

본선 자동화 도입 방안에 관한 주요 연구는 장비들의 동기화 를 고려하여 CC, AGV, ATC로 이루어진 본선 작업을 부하 작업 과 무 부하 이동 요소 작업으로 분류하여 일정계획에 관한 연구 를 제시하였다. 즉 일정계획은 기존의 근시안적 운영규칙들을 이 용하여 초기 일정계획을 수립한 뒤 이웃해 탐색방법을 사용하여 일정계획을 개선시키는 방법을 사용하였다(Lee., 2005). 본선작 업의 개선을 위하여 다수의 플래너를 이용한 양ㆍ적하 작업계 획을 수행하여 보다 신속하고 정확하게 하며, 플래너(Pla간의 정보공유로 작업계획의 품질을 보다 향상시킬 수 있는 다중분 산 본선작업 계획 시스템을 제안하고 이의 효율성을 검증하기 위해 아레나를 통한 시뮬레이션을 수행하였다(Choe, Shin, Kwon, Shon, Park and Joo et al., 2009).

터미널의 생산성을 높일 수 있는 방법으로 실시간 상황을 고려하여 사전 계획을 바탕으로 선적계획을 수정하여 작업자 에게 효율적인 의사결정 지원을 내릴 수 있도록 하는 방안에 관하여 연구하였으며 이에 대한 방법론으로 실시간 상황을 고 려하여 GC의 작업 순서를 재결정 하는 모형과 GC의 배정을 재결정하는 모형, Bay내 컨테이너 작업순서를 재결정 하는 모 형을 제시하였다(Seo., 2006). 컨테이너터미널의 생산성의 효율 을 높이기 위해서 안벽크레인의 일정계획이 중요하다. 컨테이너 터미널에서 컨테이너를 저장하는 장치장은 복수 선박이 같이 사 용하기 때문에 안벽크레인의 스케줄을 작성할때 야드 크레인과 야드 트럭의 혼잡을 고려되어야 하기 때문 장치장 운영을 동시 에 고려하는 안벽 크레인 운영을 위한 스케줄링 방법을 제시하 고 메타휴리스틱 알고리즘에 기반을 둔 휴리스틱 알고리즘을 제 시하였다(Wang Yan., 2008).

수직 배치형 장치장 블록형태의 자동화 컨테이너 터미널을 대 상으로 안벽에서 컨테이너의 양·적하 작업을 수행하는 안벽크레인 에 대한 하역 생산성을 평가하고, 분석 대상이 되는 안벽 크레인 의 유형으로 기존의 싱글트롤리 타입 외에 차세대 안벽크레인으로 인식되고 있는 듀얼트롤리 더블트롤리, 수직순환식의 하역방식을 각기 다른 방식으로 선박의 컨테이너를 하역하여 이들 각각에 대 해 기계적 생산성과 순작업 생산성을 산출해 보고 안벽크레인의 순작업 생산성을 산출하기 위해 각 장비에 대한 시뮬레이션 모델 을 수립 제시하였다(Hi and Choi et al., 2005).

선행연구의 컨테이너터미널에 적합한 게이트 자동화 도입 방 안에 관한 연구, 야드 자동화 도입 방안에 관한 연구, 본선 자동 화 도입 방안에 대하여 제시하고 한계점을 각각 제시하였다.

본 논문에서는 실제 컨테이너터미널에서 해당 연구에 대한 데미지 컨테이너 자동화 시스템구성을 알아보고 실제로 적용하여 기존 게이트 터미널 시스템과 게이트 데미지 자동화 시스템을 비 교 분석 및 적용방안을 제시하고자 한다.

3. 게이트 업무 프로세스 및 시스템 현황

컨테이너터미널의 게이트 업무 프로세스 및 수동 게이트 시스템과 자동 게이트 시스템 현황을 살펴보고 국내ㆍ외 게이 트 시스템 운영 현황을 조사하였다.

3.1. 게이트 업무 프로세스

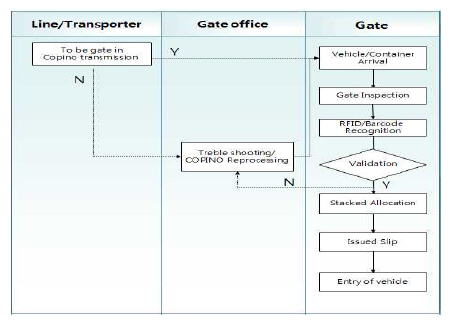

게이트 업무 프로세스를 살펴보면 Fig 1과 같다. 선사 혹은 운송사에서 반출ㆍ입 예정정보(Copino)를 전송하며 컨테이너 터미널 게이트 사무실에서 전송 데이터 확인 후 문제가 있으 면 문제가 되는 코드를 수정하여 재전송을 요청한다, 전송 데 이터가 맞고 게이트에 차량이 도착하게 되면 RFIDㆍ바코드를 인식하고 터미널에 맞는 자료가 모두 들어 왔는지 차량이 야 드에 진입직전 게이트 시스템에서 데이터 유효성 체크를 진행 한다. 데이터가 정상적으로 맞으면 장치장 위치가 표시된 슬 립이 발행 된다. 모든 정보가 맞으면 차량이 야드로 진입되고 시스템은 Job Order가 생성되는 업무 프로세스이다.

3.2. 게이트 시스템의 현황

Table 2은 바코드 시스템과 RFID 시스템의 게이트 시스템 을 비교분석 자료이다. 바코드 시스템와 RFID 시스템은 게이 트 진입 시 차량번호로 인식되고, 투자비용은 바코드 시스템 이 저렴하고, RFID 시스템은 차량용 태그 투자비용 과다하게 많이 발생한다.

본 논문에서는 게이트 시스템 중에 하나인 문자인식(카메 라) 시스템 비교 자료는 제외하였다.

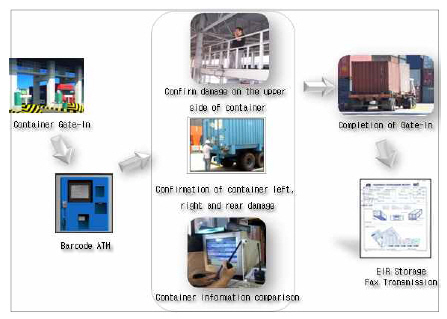

3.2.1. 수동 게이트 시스템

수동 게이트 시스템의 구조는 Fig 2과 같다. 컨테이너를 실 은 차량이 게이트에 진입하여 게이트 바코드 ATM에서 정차 하면, 컨테이너 상측 손상을 게이트 상측에 있는 사람이 확인 하고, 컨테이너 좌, 우, 후면은 게이트 지상에서 근무하는 직원 이 손상을 확인하여 무전기로 데미지 이상 유무를 게이트 센 터에 전달하고 컨테이너 정보를 비교하여 이상이 없으면 차량 진입이 완료된다. EIR 자료를 작성하여 문서로 보관한다. 고객 이 컨테이너 데미지 자료요청 하면 Fax 및 우편으로 전달한다.

3.2.2. 자동 게이트 시스템

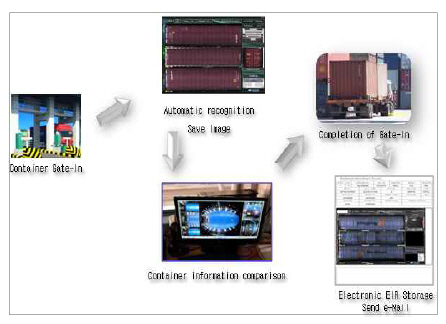

자동 게이트 시스템 구조는 Fig. 3과 같다. 컨테이너를 실은 차량이 게이트에 진입하게 되면 차량 및 컨테이너 감지 센서 가 인지하게 된다. 차량이 저속으로 게이트를 통과할 때 데미 지 컨테이너 시스템에서 컨테이너에 대한 영상 촬영이 이루어 지고 데미지 컨테이너 유ㆍ무가 게이트 센터 담당자에 의해 판 단되면 TOS에 컨테이너의 데미지 정보 및 컨테이너 정보를 데이터베이스에 저장한다. 게이트 센터 담당자에 의해서 컨테 이너 정보를 요청하면 이상이 없으면 차량 진입이 완료된다. EIR 자료는 시스템에 기록 저장하고 고객이 컨테이너 데미지 정보 요청 하면 메일로 전송한다.

3.3. 국내ㆍ외 게이트 시스템 현황

국내 컨테이너터미널 게이트의 경우 바코드 및 RFID를 이 용하여 차량번호를 인식하고 있으며, 컨테이너 번호의 경우는 게이트 센터에서 CCTV을 통해서 육안으로 확인하거나 현장 에 직접 육안으로 확인하고 있다. 데미지 컨테이너는 육안 확 인 및 확인 안하고 있다. 국외 컨테이너터미널 게이트의 경우 OCR을 통해 차량번호 및 컨테이너 번호를 확인하고 있다. 데 미지 컨테이너는 사전 정보 및 CCTV로 확인하고 있다.

Table 3은 국내ㆍ외 컨테이너터미널의 게이트 운영 관련 현황을 살펴 보았다. 국내 컨테이너터미널의 HKT, DPCT, PNC 경우는 RFID, 바코드, OCR 시스템을 이용하여 게이트 를 관리하고 있고 PNIT, HSGT, KIT 경우는 게이트 작업자 가 직접 관리하고 있으며 BNCT, HJNC, HPNT, HJIT는 데미 지 시스템을 도입하여 컨테이너를 관리하고 있다. 국외 컨테 이너터미널의 CTA, SSA, TMP, HIT, OI 경우는 Magetic Card 및 OCR 시스템을 이용하고 있다.

4. 데미지 컨테이너 시스템

본 연구에서 실제 컨테이너터미널에서 운영되고 있는 게이트 데미지 컨테이너 시스템 구성 및 운영 방안을 조사하였다.

4.1. 데미지 컨테이너 업무 프로세스

Fig 4은 실제 컨테이너터미널에 게이트 데미지 컨테이너 업무 프로세스이다.

차량이 게이트로 진입하면 인식 서버가 동작을 하게 된다.

인식 서버 도작은 센서 조건 별 인식기 동작하게 되며 차량 과 컨테이너 사이즈를 구분한다. 문자인식이 정상적이면 인식 결과를 저장하고, 비정상적이면 경보를 발생하고 에러 메시지 를 출력한다. 인식 서버가 동작 한때 촬영위치가 맞으면 이미 지 촬영이 되고 위치가 안 맞으면 촬영위치에 맞게 조정을 한 다. 문자 인식결과와 촬영 이미지를 비교하여 정상적이면 촬 영 이미지를 병합하여 DB에 저장한다.

Fig 5는 게이트 데미지 컨테이너 시스템 구축 사례로 차량 이 게이트를 진입할 때 데미지 컨테이너 확인 및 게이트 진입 하는 컨테이너 영상을 컨테이너터미널 시스템 TOS에 이미지 를 저장한다.

4.2. 데미지 컨테이너 시스템 구성

Table 4는 실제 인천 컨테이너터미널에서 사용한 데미지 컨 테이너 게이트 구축에 사용된 장비로 RFID, CCTV, 차량 및 컨 테이너 체크 센서 등으로 구성된다.

Fig 6은 실제 인천 컨테이너터미널에서 적용되는 데미지 컨 테이너 시스템 흐름도이다. TOS에서 영상 좔영을 위해 대기 상태에서 센서 신호를 송수신한다. 차량이 게이트를 진입하여 센서가 반응하면, 신호 로직이 작동하고 신호 변환이 발생하고 신호에 따라 영상을 촬영하게 된다. 영상 촬영 이미지를 이미지 저장 DB에 저장한다. 데미지 컨테이너 유ㆍ무를 판단하여 TOS 정보와 병합하여 TOS DB에 전송한다. 이를 이용하여 사 후에 차량 및 컨테이너 정보를 이용하여 데미지 컨테이너 영상 및 이미지 정보 조회가 가능하다.

Fig 7은 실제 인천 컨테이너터미널에서 게이트로 진입하는 컨테이너 상태를 게이트 센터 담당자가 게이트 자동화 시스템 을 통해서 모니터링 하는 시스템 화면이다.

게이트 자동화 시스템화면은 차량번호, 컨테이너번호, 상부, 측면부위의 컨테이너 상태를 게이트 센터 담당자가 확인하여 데미지 컨테이너가 확인 되면 시스템에 데미지 크기 및 위치 정보를 확인 체크하고 저장 한다. 데미지 컨테이너 시스템에 인식 된 게이트 진입하는 컨테이너 영상을 컨테이너터미널 시 스템 TOS에 이미지를 전달하여 TOS DB에 저장한다.

게이트 반출ㆍ입 시스템은 주ㆍ야간 외부환경에 영향 없이 24 시간 365일 정상적으로 운영되는 곳이다. 데미지 컨테이너 시스템 이 없는 게이트에서는 게이트 한 라인에 상부 및 측면부위 컨테이 너 데미지 체크하는 담당자 각 1 명이 무전으로 게이트 센터 담당 자에게 데미지 유ㆍ무를 송수신하면 이를 확인하고 컨테이너 번 호 및 차량 번호를 체크하여 최종 데미지 유ㆍ무를 판단하여 장치 장을 할당한다. 데미지 컨테이너 시스템을 도입하게 되면 게이트 센터 담당자가 데미지 시스템 화면을 통해서 차량번호 및 컨테이 너 번호를 확인하고 상부, 측면부위의 컨테이너 상태를 확인 하여 최종 데미지 유ㆍ무를 판단 후 장치장을 할당한다.

데미지 컨테이너 시스템의 도입 효과는 부산 A컨테이너 터미 널 운영에서 찾아 볼 수 있었다. 데미지 컨테이너 시스템을 도입 하기 전 부산 A컨테이너 경우 총 20명이 게이트에서 교대로 근무 를 했었다. 데미지 컨테이너 시스템을 도입 후에는 게이트 근무 인원을 7명 줄여서 총 13명이 근무를 하게 되어서 운영 인력 약 40%를 감축할 수 있었다.

컨테이너 처리시간도 상부, 측면, 게이트 센터 담당자 컨테이너 데미지 상태를 체크하는 시간은 1분정도 소요되었으나, 시스템 도 입 후에는 게이트 센터에서 담당자가 데미지 컨테이너 시스템 화 면 통해 체크하기 때문에 30초 정도로 1 Van당 평균 처리 시간을 약 50%줄이는 효과를 확인하였다. 또한, 컨테이너 처리 수량은 1 분당 데미지 컨테이너 시스템 도입 전에는 1대 처리 했으나 시스 템 도입 후에는 2대를 처리 할 수가 있어서 1분당 평균 처리 수량 은 약 200%로 증가 하였다.

5. 결 론

게이트 데미지 자동화 시스템을 도입하게 되면 데미지 손 상정보를 시스템에 저장할 수 있어 고객이 데미지 컨테이너 자료를 요청할 경우 동영상 검색을 통해 증거 자료로 제출이 가능하다. 데미지 컨테이너 관리 시스템 구축에 따른 세부적 인 기대효과는 다음과 같다. 첫번째, 1 Van당 평균 처리 시간 약 50%로 빠르게 처리하는데 효과를 보았다. 두번째, 컨테이너 처리 수량은 1분당 데미지 컨테이너 시스템 도입 전에는 1대 처리 했으나 시스템 도입 후에는 2대를 처리할 수가 있어서 1분당 평균 처리 수량은 약 200%로 증가 하였다. 세번째, 게이트 관리 인력 의 통합으로 운영 인력 약 40% 정도 줄일 수 있다. 네번째, 게이 트 주변 인력의 컨테이너 관리 안전사고 위험에 대비 할 수 있 었다. 다섯 번째, 데미지 컨테이너 정보를 고객이 요청 시 해당 컨테이너 동영상 검색을 통해 증거자료 제출이 가능하여 고객으 로부터 크레임 대비가 가능하게 되었다.

한편, 데미지 컨테이너 시스템 도입의 문제는 첫 번째, 초기 투자비용이 많이 발생한다. 두 번째, 반출ㆍ입되는 컨테이너의 외관을 촬영하여 저장되는 공간 확보 문제가 발생할 여지가 있다. 반출ㆍ입되는 컨테이너가 누적되어 저장되기 때문에 촬영 동영상 이 계속 쌓이기 때문에 물리적인 여유 저장 공간이 확보 되어야 한다. 세 번째, 데미지 컨테이너 시스템의 장비 고장에 대비하 여 매일 게이트 설비 시스템 유지보수 점검이 필요하다.