컨테이너터미널에서 안전교육이 사고에 미치는 영향 분석

The Accidents Analysis for Safety Training in The Container Terminal

Article information

Abstract

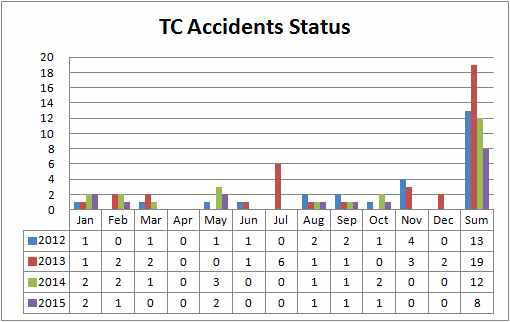

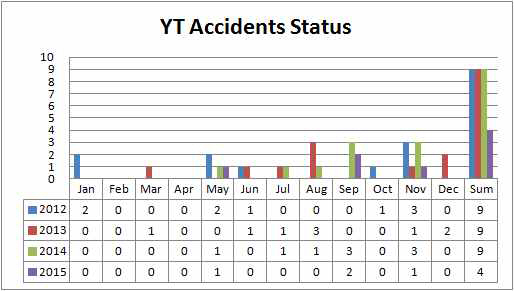

우리나라는 수출·입 물동량의 대부분을 해상수송에 의존하고 있는 입장에서 예기치 못한 안전사고 등으로 컨테이너터미널의 정 상적인 기능을 수행하기 어렵고 신뢰성에 문제가 되어 신규 물량 유치 및 기존 물량 유지에 타격을 받게 될 가능성도 제기 된다. 이에 컨테이 너터미널에서는 365일 고객에게 최상의 서비스 질을 제공하기 위해서 항만근로자의 적극적인 업무 대처와 역할을 강조하고 있는 실정이다. 이러한 결과 항만근로자들에게 과중한 업무의 부담이 전가되어 안전사고가 매년 발생하고 있다. 본 논문에서는 실제 광양항 A 컨테이너터미 널의 2012년부터 2015년 재해현황을 분석하고, 안전사고 교육 미비 상태와 안전사고 교육을 꾸준히 실행 했을 때 컨테이너터미널의 안전사고 현황을 분석하였다. 장비별 안전사고 분석결과 GC 경우 교육 전 2012년 45건, 2013년 31건이 발생했으며, 교육준비 과정 2014년 23건, 집중 교육 기간 2015년에는 8건이 발생하였다. TC 경우 교육 전 2012년 13건, 2013년 19건이 발생했으며, 교육준비 과정 2014년 12건, 집중 교육 기간 2015년에는 8건이 발생하였다. YT 경우 교육 전 2012년 9건, 2013년 9건이 발생했으며, 교육준비 과정 2014년 9건, 집중 교육 기간 2015 년에는 4건이 발생하였다. 컨테이너터미널의 안전교육은 법정 교육, 자체 교육과 장비별 안전 수칙 교육이 컨테이너터미널에서 안전사고에 미치는 영 향이 크게 나타남에 따라 안전사고를 미연에 예방하기 위해서 안전교육을 강화하고 있다.

Trans Abstract

Our country, which relies on maritime transport a majority of import and export trade volume and faced with unexpected accidents, it is difficult to operate the normal function of container terminal. It also caused by reliability issue raised is likely to be given a blow to the new volumes to attract and maintain existing volumes. Under this views, the container terminal is a situation that highlights the role of the harbor workers and cope with aggressive work to provide the best quality services to customers 365 days. On these grounds, the heavy work burden is passed on to the harbor workers and caused accidents every year. The study was analyzed the safety status of the container terminal under the real following the conditions as disaster status analysis, insufficient safety training circumstances and safety training from 2012 year to 2015 in the target current K.Y terminal. As a result of equipments safety training analysis, it shows that 2012 year happened 45 cases and 31 cases in 2013 year until not practicing the training over the Gantry Crane equipment. One hand 23 cases took place in 2014 while preparation training and the other intensive training period of 2015, 8 cases occurred. it shows that 2012 year happened 13 cases and 19 cases in 2013 year until not practicing the training over the Transfer Crane equipment. One hand 12 cases took place in 2014 while preparation training and the other intensive training period of 2015, 8 cases occurred. it shows that 2012 year happened 9 cases and 9 cases in 2013 year until not practicing the training over the Yard Tractor equipment. One hand 9 cases took place in 2014 while preparation training and the other intensive training period of 2015, 4 cases occurred. Because safety training of the container terminal was given to greatly impact on the mandatory safety training, self-educational enforcement and specified equipments safety training, hence the container terminal is to strengthen the safety education to prevent accidents in advance.

1. 서 론

최근 컨테이너터미널에서 경쟁적으로 터미널 운영시스템 효율화, 타 경쟁사와 비교하여 하역비용 조정, 차별화된 부대 서비스 제공을 통해 비용절감 방안 및 서비스 질 향상을 내걸 고 물량 유치를 위해 심혈을 기울이고 있다.

우리나라는 수출·입 물동량의 대부분을 해상수송에 의존하 고 있는 입장에서 예기치 못한 안전사고 등으로 컨테이너터미널 의 정상적인 기능을 수행하기 어렵고 신뢰성에 문제가 되어 신 규 물량 유치 및 기존 물량 유지에 타격을 받게 될 가능성도 제 기 된다. 이에 컨테이너터미널에서는 365일 고객에게 최상의 서 비스 질을 제공하기 위해서 항만근로자의 적극적인 업무 대처와 역할을 강조하고 있는 실정이다. 이러한 결과 항만근로자들에게 과중한 업무의 부담이 전가되어 안전사고가 매년 발생하고 있다.

최근 부산항만공사, 여수광양항만공사, 인천항만공사의 안 전사고를 살펴보면, 부산항만공사의 항만하역 내 안전사고는 2010년 사망 1명, 상해 34건, 2011년 상해 24건, 2012년 상해 21건, 2013년 사망 1명, 상해 20건(Lee, 2014), 2014년 사망 1 명, 상해 26건으로 총 126건이 발생하였다 (http://blog.naver.com/lawperf?Redirect=Log&logNo=220496152620). 여수광양항만공사의 항만하역 내 안전사고는 2011년 사망 1명, 상해 1건, 2012년 사망 1명, 상해 5건, 2013년 사망 1명, 2014년 상해 5건으로 총 19건이 발생하 였다(http://jeolla.com/bbs/?tbl=politics&mode=VIEW&num=2555). 인천항만공사의 항만하역 내 안전사고는 2010년 상해 30명, 2011년사망1명, 상해35건, 2012년사망1명, 상해20건, 2013년 사망1명, 상해36명건으로총121건이발생하였다(Lee, Y. S., 2014).

항만하역은 선박의 입·출항 예측이 어렵고 계절적 우발적 물 동량 변화가 극심하며 노동수요가 불규칙하다. 또한 항만하역의 주요장비 및 기기 조작원은 하역회사가 직접 상용으로 고용하거 나 항운노조원이 운전한다. 그러나 상용화 항만을 제외하면 단순 노무직은 노동조합이 노무공급권을 전담함으로써 하역시설 장비 의 관리와 운영의 주체가 다르다. 그러므로 고용관계 및 항만하 역안전 담당자가 하역장소 및 시간에 따라 수시로 변하는 항만하 역 근로자의 이원적인 고용형태로 하역안전관리에 어려움이 있 다(Kim et al.., 2012).

또한, 컨테이너터미널은 수출·입 물량 통관을 관장하는 중 요한 역할과 물동량 증가로 컨테이너터미널 내 안전사고의 빈 번하게 발생하고 있다. 그동안 안전사고 방지 대책에 대한 투자 가 물량유치 강화에 치우쳐 안전사고 업무는 소홀히 다루어져 온 면이 없지 않다. 이에 안전사고를 강화하기 위해 철저한 안 전사고 관리 제도를 도입하는 것이 바람직한 것으로 분석된다. 본 논문에서는 국내 컨테이너터미널의 장비 안전사고 관련하 여 안전교육이 사고에 미치는 영향을 분석 제시하였다.

2. 선행연구 고찰

컨테이너터미널의 항만안전관리 및 안전사고 예방에 대한 선행연구 관련된 문헌은 크게 항만안전관리에 관한 연구, 항만 안전사고 예방에 관련 연구, 항만안전관리 법적체계에 관련 연 구, 항만보안 관리에 관한 연구 등으로 대별된다.

먼저 항만안전관리에 관한 주요 연구는 해운산업이 발달하 면서 해사안전법에서는 해운선사가 선박의 안전운항 및 해양 환경보호를 위한 안전관리체제를 수립하고 선박소유자 또는 안전관리대행업자 등은 조문내용을 해석함에 있어 명확하고 통일된 의견을 내지 못하고 있어 혼란을 야기하고 있다. 이에 해사안전법상 안전관리 책임자의 자격기준 등에 관한 법률상 의 문제점을 살펴보고 개선방안을 제시하였다(Jin and Kim, 2013). 지역항만 발전을 위한 항만운영기관의 역할과 항만공사 (PA)가 운영 중인 부산 인천 울산항을 중심으로 중요 역할을 도출하고 Fuzzy분석을 통해 각 항목의 중요도를 선정한 결과 항만마케팅이 가장 중요한 요인으로 선정하여 각 항목별 항만 의 순위 점검을 통해 각 지역별 항만의 발전계획의 생성 지표 를 제시하였다(Kwon et al., 2011). 해상 교통량의 증가는 해상 사고의 위험을 증가시키는 주된 원인이 되고 있다. 특히, 입 출․항이 빈번한 연안에서의 사고율이 높은 실정이다. 연안에 서의 해양안전정보의 신뢰도를 높이기 위해 기존 AIS AtoN의 표지의 안전과 설정관련 메시지에 사용자 정의 명세를 확장하 고 표지기본 메시지21 상태보고 메시지6 그리고 안전관리 메시 지12 와 메시지14에 사용자 정의형 포맷을 설계하고 구현 제시 하였다(Pak et al., 2009). 선박, 항해기술 발달과 더불어 안전에 대 한 교육 및 법제 강화에도 불구하고 해양사고는 지속적으로 발생하 여큰피해를주고있다. 사고발생예방활동의동기와성과를촉진하 고 체계적인 안전관리를 위한 시각적이고 정량적인 지수를 개발하여 선순환적인예방문화를구축하고자선박사고예방지수(PISA)와예방 수준(PLSA)을개념화와 정량화하고 제안된 선박사고 예방지수를 인 증제도 등에 활용함으로써 선박별 맞춤형 성과기반 예방활동은 물론 예방중심의 안전문화 촉진과 선박사고 저감효과에 대하여 제시하였 다(Bae and Lee, 2014).

우리나라 컨테이너터미널의 인적자원개발 및 관리에 대한 선행연구가 아직 충분하지 않은 상황에서 선진항만의 교육훈 련 현황을 고찰하여 부산항 컨테이너터미널과 비교 분석하고 컨테이너터미널의 교육훈련 사례를 통하여 실제적인 교육훈 련 수준을 조사하여 설문조사를 통해 교육훈련 실태를 분석하 여 교육훈련의 문제점과 개선방안을 제시하였다 (Kim et al., 2009). 항만의 경쟁력 확보와 컨테이너터미널의 특성에 맞는 효 율적인 교대근무제를 분석하고 그 문제점을 개선할 수 있는 방 안에 대하여 검토하였다. 실제 부산항에서 사용되고 있는 교대 근무제 형태를 살펴보고 부산항 컨테이너 터미널의 교대근무 형 태와 생산성의 연관성을 분석하여 현재의 부산항 각 터미널의 교대근무제 문제점과 그 개선방안을 제시하였다 (Nam et al., 2010).

항만안전사고예방으로 우리나라의 수출·입 화물 중 약 99%가 항만을 통해 선박운송 되고 있으며 화물의 약 30%가 위험물이다. 항만내 위험물 사고의 피해를 사전에 예방할 수 있는 효과적인 방안들을 강구하고 우리나라도 미국과 같이 국 제협약의 내용을 받아들여 모든 위험물 관련 법규에 공통적인 기준을 공유할 수 있도록 통합적인 위험물 관련 법규 체계 필 요성을 제시하였다(Yun, 2012). 울산항만 하역근로자의 안전 사고 관련 개인적 특성 및 사고 전반, 하역근로자의 안전사고 관심도 및 예방, 하역 근로자의 안전사고 예방교육, 하역 근로 자의 안전사고 예방교육 방안, 하역 근로자의 안전사고 예방 교육 만족도에 영향을 미치는 요인에 대하여 분석하였다. 울 산항 항만근로자의 안전사고 예방을 향상시킬 수 있는 방안을 모색하는데 한정하였다(Pak, 2013). 항만은 육상운송과 해상 운송이 만나는 접속점임과 동시에 복합운송체계의 국제 종합 물류기지로서 국가의 중추적인 기반시설임에도 불구하고 항 만이라는 특수성과 폐쇄성, 안전에 대한 전반적인 이해와 관 심부족 등으로 항만하역 분야의 재해율이 타 산업에 비해 아 직도 상당히 높게 나타나고 있는 실정이다. 항만하역재해를 재해요목별 빈도 및 상호간의 교차분석을 함으로써 항만하역 재해의 주요원인을 규명하고 제시하였다(Nam and Lee, 2004). 항만하역 작업현장의 안전관리를 위하여 항만의 실정과 특 성에 부합되는 법, 제도, 기준을 제정 및 개정하여 항만하역에 있어 표준하역 작업방법에 대한 매뉴얼 제작에 적절히 활용 방안을 제시 했으며 항만하역산업이 우리나라 전 산업에서 재해율이 광업 다음 으로 높고 동종 및 유사재해가 지속적으로 발생하는 현실을 감안하 여 현재 노사 협의체로 운영되고 있는 항만안전관리제도인 항만안 전위원회를대신하여항만하역의 재해감소와예방을통한하역생산 성제고를 위해 새로운 형태의 항만하역안전을 전문으로 담당하는 전담부서의 신설을 제안하였다(Nam et al., 2006).

항만안전관리 법적체계에 관한 주요 연구는 항운노조 하역 노사관계에 영향을 미칠 수 있는 하역노동자의 법적지위와 개 별적, 집단적 노사관계에 대한 그동안 항운노조와 관련하여 전개되었던 판례를 검토하고 이를 토대로 문제점과 쟁점을 도 출하였다. 이러한 대법원 판례에 대한 비판적 검토를 통하여 견해를 밝히고 더 나아가 새롭게 확대되고 있는 고용형태에 있어서의 하역 노사관계의 발전을 위하여 개별적, 집단적 노 사관계의 정립에 대한 노동법적 접근을 통하여 개선방안을 제 시하였다(Kim, 2001). 우리나라 항운노조의 근로자 공급 사업 은 항만하역근로자에 대한 독점적 수요자라고 할 수 있는 한 국항만물류협회와 단체협약에 기한 closed shop제도에 의하여 항만근로자의 독점적·배타적 공급권을 행사하고 있다는 점에 기인한다. 항운노조가 하역회사와 노무도급계약을 체결한 후 자신의 조합원인 항만하역근로자를 하역회사에 파견하는 형 식의 근로제공관계가 성립되어 있지만 집단적 노사관계에 관 해서는 헌법 제33조 제1항의 입법취지와 단체교섭대상을 감안 할 때 하역회사는 노동조합 및 노동관계조정법상 단체교섭의 무를 지는 사용자의 지위에 있다고 제시하였다(Lee, 2011). 항 만내 안전사고로 사법상의 손해배상문제를 발생시키는 원인 은 여러 가지로 해상교통관제, 선박 및 선원관리, 항만시설관 리 등의 다양한 문제에 대하여 검토해야 하지만 항만내 안전 사고로 인한 손해배상 책임에 관한 검토를 위한 기초 작업으 로서 민사법상 항만사고의 발생원인과 그 책임관련 자료로 항 만운영자, 선박소유자 및 해상운송인, 항만하역업자, 도선사 등의 사법상 손해배상책임에 초점을 맞추어 검토 제시하였다 (Pak, 2012). 미국 주요항만에서 하역작업 중 발생한 하역근로 자의 상해나 사망을 원인으로 한 손해배상청구의 소에서 하역 근로자와 아무런 사용관계가 없음에도 불구하고 불법행위에 기한 손해배상청구소송의 피고로 지정되어 막대한 금액의 손 해배상과 관련 법률비용을 지급하고 있다. 이에 대한 대비책 으로서 선박소유자나 용선자의 미국법상 하역근로자 및 하역 회사에 대한 주의의무의 내용에 대한 깊이 있는 검토 및 숙지 가 필요하고 하역회사 등의 선박소유자에 대한 구상권의 법적 성질과 그 내용에 대한 추가적 검토, 필요성을 제시하였다 (Lee, 2014).

항만보안 관리에 관한 주요 연구는 항만보안의 실질적이며 효율적인 수행을 담보하기 위해서는 항만보안 담당 인력의 전 문성이 담보되어야 하며 이를 위해서는 항만보안 인력에 대한 교육시스템이 제대로 정립되어 있어야 한다. 그 방안으로 첫 째, 항만보안에 대한 일원화 체계화 된 입법이 이루어져야 하 며, 이를 토대로 항만보안 교육지침이 수립되어야 한다. 둘째, 항만보안 인력의 업무별 특화된 교육이 이루어져야 한다. 그 리고 마지막으로 항만보안 인력의 전문성을 갖추기 위한 관련 자격제도가 도입되어야 한다고 제시하였다(Lee et al., 2014). 해운항만 조직에서 정보보안을 위해 정보보안정책을 체계화 시키고 조직구성원들의 정보보안능력과 정보보안행동을 평가 할 필요성이 대두되고 있다. 이에, 해운항만조직 구성원들을 대상으로 정보보안정책 준수 정도가 정보보안능력과 정보보 안행동에 미치는 영향을 분석하여 제시하였다(Choi et al., 2014).

선행연구는 컨테이너터미널의 항만안전관리 및 안전사고 대한 포괄적인 방향을 제시하였다. 이를 요약하면, 항만안전관 리에 관한 연구에서는 해사안전법상 안전관리 자격기준 등에 관한 법률, 교육훈련 수준을 설문조사를 통해 교육훈련 실태 분석, 부산항 각 터미널의 교대근무 등에 대한 문제점의 개선 방안을 제시하였다. 항만안전사고 예방에 관한 연구에서는 통 합적인 위험물 법규 체계 필요성, 재해감소와 예방을 위한 항 만하역안전을 담당하는 전담부서 신설 등을 제안하였다.

항만안전관리 법적체계 관한 연구에서는 노사관계의 발전을 위하여 개별적, 집단적 노사관계의 정립에 대한 노동법적 접근 과 노동조합 및 노동관계조정법상 단계 교섭의무를 지시하는 사 용자 지위 등을 제시하였다. 항만보안 관리에 관한 연구에서는 항만보안 인력의 전문성을 갖추기 위한 자격제도 도입, 정보보 안능력과 정보보안행동에 미치는 영향 분석 등을 제시하였다.

본 논문에서는 실제 컨테이너터미널에서 항만 안전교육 및 안전사고 예방에 관하여 장비별 안전수칙 교육을 제시하여 컨 테이너터미널의 야드 장비와 본선 장비가 안전하게 작업을 할 수 있는 교육 방안을 제시하고자 한다.

3. 재해현황

우리나라 컨테이너터미널 재해발생 현황을 보면 부산, 인천, 포항, 광양 순서이다.

3.1. 항만별 재해현황

우리나라 항만별 2012년, 2013년, 2014년 재해발생 현황을 보면 사고 발생이 높은 항만은 부산, 인천, 포항, 광양 순이며, 조사내용으로 아래 Table 1은 항만별 재해발생 현황이다.

우리나라 항만별 2014년 사고를 유발 시킨 주요 기인물의 합계와 비율을 보면 화물 25.4%, 하역장비 및 하역도구 10%, 본선설비 13% 순으로 비율을 점하고 있다. 아래 Table 2는 항 만별 기인물의 사고 합계와 비율에 대한 현황이다.

2013년도 우리나라 산재보상금은 4,545백만 원이 지급되었 으며 이는 전년대비 350백만 원(7.2%)이 감소하였다. 직·간 접손실을 포함한 경제적 손실 추정 액은 22,725백만 원으로서 전년대비 1,750백만 원(7.2%)이 감소하였다. 아래 Fig 1은 항 만하역 산업재해로 인한 경제적 손실액 추이에 대한 현황이다.

3.2. 국내·외 항만 관련법

1) 국내 관련법

우리나라는 항만하역안전을 위한 법 제도가 아직까지는 미비 한 상황으로 산업안전보건법과 항만 및 선박안전법을 살펴보면,

산업안전보건법은 총9장 72개 조문으로 구성되어 있으며, 컨 테이너터미널에서 안전 관리자 선임은 상시근로자 50인 이상 사업장은 안전 관리자를 두어야 한다. 안전보건관리책임자 선 임은 산업안전보건법 제9조[안전보건관리책임자의 선임 등] 에 따라 상시근로자 100명 이상을 사용하는 사업장은 안전보 건 관리책임자를 두어야 한다. 50인 이상 ~ 100인 미만 사업 장은 영 별표 3 제1호부터 제20호까지의 업종에 해당하면 관 리책임자를 두어야 한다.

안전보건관리책임자 선임주체는 산업안전보건법 제9조에 따른 안전보건관리책임자는 해당 사업에서 그 사업을 실질적 으로 총괄, 관리하는 사람이어야 한다. 안전 관리자 선임주체 는 산업안전보건법 영 별표 4에 따른 안전관리자의 자격으로 는 산업안전기사, 산업안전산업기사, 건설 안전기사, 건설 안 전산업기사 등의 자격을 취득한 자이어야 한다.

항만법은 총11장 101개 조문으로 구성되어 있으며, 제24조에 서 제29조는 하역장비를 포함한 항만시설의 신고, 자체점검, 검 사, 검사 면제·대행, 항만시설의 기술기준 및 관리 등에 관한 사 항을 규정하고 있다. 이러한 점검, 검사 및 기술기준의 대상이 되 는 항만시설 가운데 항만하역장비를 살펴보면, 컨테이너크레인, 트랜스퍼 크레인, 스트래들 캐리어, 야드 트랙터, 리치스텍커, 야 드 섀시, 스택커 리크레이머, 벨트 컨베이어, 다목적 크레인 등이 있다. 항만시설장비 관리규칙에서는 시설장비의 정기검사는 2년 마다 실시하고, 자체점검은 매주 1회 이상 시설 장비를 점검하여 정상적인 기능을 유지, 매분기 1 회 이상 시설장비의 구조물, 작 동장치, 안전장치에 대한 상태변화를 확인, 지진·태풍 또는 사 고 등으로 인하여 시설장비의 안전성이 우려될 경우 사용하기 전에 실시하는 특별점검으로 구분하고 있다(Kim et al., 2012).

2) 국외 관련법

국제노동협의회(ILC)가 부두근로자의 고질적인 재해를 예방 하기 위한 안전대책을 채택하였고 국제노동기구(ILO)에서는 항만하역안전에 관한 전문연구서 및 항만하역안전보건의 권고 기준을 마련한 바가 있다. 권고기준을 간결한 규정으로 제정한 것은 항만하역 안전보건규정집(Safety and Health in Dock Work)이고 삽화를 넣어 동 규정을 보충하여 설명하는 자료가 항만하역 안전보건 기술지침이다(Park, 2001).

➀ 독일

항만연대사업장 형성의 법적 근거는 항만근로자를 위한 특별 사용자 창설에 관한 법률(Das Gesetz über die Schaffung eines besonderen Arbeitgebers fuer Hafenarbeiter) vom3. August 1950 (BGBl. S. 352)이다. 동법률에 규정된 적용영역을 넘어서 서 항만연대사업장이 자신의 관리규정으로 협약당사자들이 항 만연대사업장 창설에 관한 약정에 의해 연대사업장 적용영역에 관한 규정의 적용을 확장할 수 없다(Kim, 2003).

➁ 일본

일본의 안전관련 법률은 노동기준법에 기초하고 있다. 노동 기준법은 노동계약, 임금, 노동시간, 휴가, 휴일 및 연차유급휴 가, 안전 및 위생, 연소자 등의 내용을 담고 있다. 일본의 안전 위생, 산업재해와 관련한 법체계는 크게 노동기준법, 안전위생 관리법, 노동안전위생법, 노동재해방지단체법을 근거로 법률 이 제정되어 준수되고 있다. 노동안전위생법은 총 12장으로 구성되어 있으며, 노동 재해방지 단체법은 안전과 재해방지와 관련한 이 법에 기초하여 업무를 수행하고 있다. 항만 화물 운 송사업 노동 재해 방지 규정은 일본 항만화물운송사업 노동재 해방지협회에서는 항만화물운송사업 노동 재해방지 규정을 제정하여 노동대신의 인가를 받아서 시행하고 있다. 이 항만 재해방지규정은 전체 12장 292조문으로 구성되어 있다(Kim et al., 2012).

➂ 미국

미 연방 정부는 미 관할 영토 전반에 관련된 법 시행령, 대 통령령 등의 상위법을 제정 운영하고 실질적인 항만 관리 및 운영에 관련된 세부 운영세칙들은 각 주정부 또는 시에서 제 정 운영하고 있다. 시가 관할 주체인 경우는 주 정부가 토지 및 연안의 사용에 대한 소유권을 각 시에 이전하고 각 시에서 실제로 항만 및 배후단지를 관리 운영하고 항만 관련된 업무 는 미 교통부(Department of Transportation)의 해양국 (Maritime Administration)에서 책임지고 있다. 또한, 항만 인 력 및 노조 분쟁 조정 및 관리는 미 노동부와 공조하게 되고 미 국토 안보와 관련되어서는 국방부와 국토안전부의 법률과 정책을 따르고 있다(Ministry of patriots, 2012).

➃ 캐나다

캐나다 ILWU(International Longshore and Warehouse Union)의 B.C 해양사업주협회에서 마련한 안전규정은 British Columbia 항만들에서 하역중인 모든 선박에 적용된다. 이 안 전규정은 제 1장 의무 및 책임, 제 2장 선박과 하역회사의 장 비 기계 및 그 사용, 제 3장 하역 보관 작업, 제 4장 일반안전 으로 구성되어 있고, 각 장별로 필요한 세부적인 안전사항을 규정하고 있다(Park and Mok, 2002).

4. 안전 교육 및 사고 분석

4.1. 안전교육

A 컨테이너터미널의 안전교육은 법정 교육과 자체 교육으로 구분하여 컨테이너터미널 발생할지 모르는 사고를 미연에 예방 하 기위해서 안전교육을 강화하고 있다.

법정교육은 안전보건관리 책임자 교육으로 안전보건 총괄 책 임자 선임 후 6시간, 매 2년 6시간 교육을 진행하고 교육 내용은 산업안전보건법, 관리책임자의 책임과 의무 사외교육을 진행한다. 관리감독 교육은 연간 16시간 교육을 진행하고 교육 내용은 산업 안전보건법, 안전사고예방, 직업병 예방 등으로 인터넷 교육, 사 외 교육으로 진행하고 있다. 법정관리자 교육은 안전보건 관리자 연간 12시간, 소방안전 관리자 연간 4시간, 위험물 관리자 연간 8 시간, 보안 담당자 연간 8시간 대상으로 교육을 진행하고 교육 내 용은 관계법령, 동종 유사 재해예방, 사고발생 시 대처법, 사고 사 례 등으로 사외 교육으로 진행하고 있다. 근로자 정기교육은 월 1 시간, 분기 3시간 교육을 진행하고 교육 내용은 산업안전보건법, 안전보건 수칙, 사고 사례 등으로 인터넷 교육으로 진행하고 있 다. 신규 채용 시 교육은 8시간 교육을 진행하며 교육 내용은 산 업안전보건법, 안전보건 수칙, 사고 사례 등으로 사내교육, 인터 넷 교육으로 진행하고 있다.

자체 교육으로 협업업체 교육은 매월, 최근 사고 사례 및 7대 안전 수칙에 대한 교육내용으로 진행되고 안전보건 운영협의회에 서 진행하고 있다. 안전유도 교육은 외부작업자는 작업 전, 일반내 방객은 출입 전에 작업자 및 내방객 맞춤형 교육을 진행한다. 외 부트럭 운전원은 지정 요일에 교육을 진행하며 교육 내용은 교통 안전 및 안전운행에 대하여 교육을 진행한다. 장비 기능교육은 입 사 전에 실시하며 교육 내용은 교통관리 계획하고 장비 운행실습 교육을 진행하고 있다. 특별 교육은 필요 시 실시하며 위험성평가, 사고 사례 등으로 교육을 진행하고 있다.

4.2. 장비별 안전수칙 교육

컨테이너터미널에서 항만하역 작업 시 기본이 되는 장비 안전수칙을 안전대책 매뉴얼 사용하여 사고예방을 하고 있는 실정이다. 다음 장비별 안전수칙은 실제 광양항의 A 컨테이너 터미널에서 적용하여 운영되고 있다.

1) GC(Gantry Crane) 안전수칙

➀ 작업 전

앵커의 잠김과 풀림, 레일 주위의 장애물을 확인하고 사고 의 원인이 될 수 있는 각종 리미트 스위치 제거개소를 파악하 여 정비팀에 연락한다. 운전실의 핸들레버 등이 정상 위치에 있는지 파악하고 와이어로프의 활차 바퀴 이탈 유무와 주행로 상의 장애물 등을 점검한다. 운행하기 전 주위의 안전 및 이상 유무를 확인하기 위하여 경고방송이나 사이렌을 울려야 한다.

➁ 주행 시

장척, 벌크화물, 섀시 등의 충돌위험이 있는 물건을 확인한 후 서서히 주행하고 주행 케이블은 잘 감기고 풀리는지 확인 후 주행 시 컨테이너를 착상 채로 이동하지 않는다.

➂ 작업 시

양·적하 작업은 백리치로 옮긴 후 주행하며 컨테이너를 권 상, 권하 할 때 시작과 끝은 천천히 조작한다. 권상, 권하, 주행, 횡행 시 리미트 스위치 또는 완충장치가 설치되어 있으나 이 에 의존하지 말고 정상적인 운전에 의한 감속정지를 하며 컨 테이너를 비스듬히 당기거나 끄는 상태는 절대로 해서는 안 된다. 정격하중을 초과한 경우에는 절대로 권상 금지하고 장척 화물 작업 시 포맨의 무전 및 신호수의 신호를 받아 작업하며 스프레다를 20cm 권상 후 정지했다 다시 권상해야 하며 벌크 화물 작업 시 포맨 및 신호수의 신호를 받아 천천히 작업한다.

양하 작업시 다른 YT가 스쳐갈 경우가 많으므로 주위를 확인한 후 YT에 상차토록 하고 강풍이나 돌풍이 갑자기 일어 날 시에는 작업을 중단하고 센터에 무선 연락 후 다음 지시를 받아 작업에 임한다. 양하 컨테이너가 육안으로 확인되지 않 을 경우에는 신호수에 의하여 작업해야 하므로 더욱 안전에 주의하여 작업해야하며 작업 중 스프레다 위에 콘 및 사람을 태우는 일이 없도록 한다.

본선에 자체크레인이 있을 경우 GC Boom 과의 접촉위험 이 따르므로 필히 확인 후 작업하고 본선 사다리 접촉에 주의 해야 한다. GC본체 및 부속물이 본선 또는 장애물에 절대 접 촉하지 않도록 하고 본선작업 시 배가 기울었거나 앞이나 뒤 로 기울었을 경우 작업 시 GC호이스트 와이어가 본선의 셀가 이드 또는 장애물에 닿지 않도록 한다.

본선 작업 시 2단, 3단 작업 시 라싱맨이 Corn 작업을 하고 있으므로 반드시 라싱맨 위치를 확인하고 작업하며 밀물, 썰 물로 인하여 본선에 적재된 컨테이너 또는 장애물의 높이가 틀리므로 수시로 확인한 후 작업에 임하여야 한다. 또한, 운행 중 이상 발견 시 즉시 정비팀으로 연락하여야 한다.

➃ Hatch Cover 작업 시

해치커버 작업 시 신호수 및 언더맨을 배치하여 조임 및 결 박 장치 해제를 확인하고 해치커버 주위 장애물이 있는지 파 악하여 사이렌을 울리고 신호수의 지시에 따라 서서히 작업토 록 한다. 해치커버를 닫을 때에는 배마다 닫는 위치와 장치가 다르므로 신호수의 신호에 의해 천천히 작업한다.

➄ 작업 후

작업 완료 후 앵커 위치 이동시 본선 마스트 및 브리지 접 촉여부를 확인한 후 파킹 위치로 이동한다. 우천 시 작업 종료 후 모든 창문, 도어는 필히 폐쇄시켜야 한다.

2) TC(Transfer Crane) 안전수칙

➀ 작업 전

작업시작 전 배차현황 및 작업 상황을 숙지하고 장비 주변에 장애물을 제거한다. 작업시작 30분전에 승무하여 장비의 이상 유 무를 점검하고 장비의 수리가 필요할 경우 정비팀에 연락한다. 스프레다 및 각종계기를 점검하고 승무하여 무전상태를 확인 후 승무한 장비번호와 성명을 무선으로 통제실에 통보한다. 트롤리 호이스트의 권상, 권하 및 주행을 2~3회 반복 작동 테스트한다.

교대 시 작업을 하고 있을 경우 트로리 위쪽이나 난간 쪽으 로 걸어가게 되면 트로이에 충돌하여 사고를 당할 경우가 있 으므로 주의하여 교대한다. 운행하기 전 주위의 안전 및 이상 유무를 확인하기 위하여 경고방송이나 사이렌을 울려야 한다.

➁ 주행 시

컨테이너와 접촉될 위험이 없도록 스프레다의 위치를 확인 한 후 주행하고 고장이 났을 경우 TC엔진 쪽이 야드에 장치 되어 있는 컨테이너와 접촉될 가능성이 많으므로 주행 유도 선을 따라 정확히 주행하며 주행유도선 바깥쪽으로 조금만 이탈되면 엔진 쪽의 난간대가 컨테이너와 접촉하여 사고의 위험이 많으므로 주행 유도 선을 따라 정확히 주행해야 한다.

주행 중 타이어에 공기압이 적으면 작업을 중단하고 고 임목 장치를 설치한다. 타이어에 공기를 보충한 후에 작 업토록 하고 작업 중 후진할 경우는 뒤쪽에 장애물을 확 인한 후 주행한다. 작업 중 이적되지 않는 컨테이너는 스 프레다에 착상한 채로 주행하지 않는다.

➂ 작업 시

장비에 올라가면 먼저 컴퓨터 단말기를 작동 시킨다.

컨테이너가 충돌하지 않도록 항상 컨테이너의 높이를 생각 하여 작업에 임하며 컨테이너 장치 시 에는 코너 포스트 부분 을 정확하게 맞추어 작업토록 한다. 또한, 40FT 컨테이너 위 에 20FT 컨테이너의 장치는 금지하고 컨테이너를 4단 및 5단 에 장치할 시에는 호이스트를 저속으로 권상토록 한다.

호이스트 및 트로리, 스프레다가 정상적인 동작이 이루어지 지 않을 경우 작업을 중단하고 정비를 한 후에 작업하고 정비 입고 시 또는 후진이나 작업 상황에 따라 회전할 경우에는 무 전으로 근처에 작업하는 TC, YT운전원에게 연락 후 실시하 고 고장 시 통제실에 무전연락을 하고 정비를 하여야 한다.

작업 중 비가 오거나 비가 온 후에 작업을 할 경우 필히 트 로리(횡행)를 2~3회 작동 후 작업토록 한며 강풍이나 돌풍이 갑자기 일어날 시에는 작업을 중단하고 배차실 및 본선 센터 에 무선 연락 후 다음 지시를 받아 작업에 임한다.

➃ 작업 후

Spreader Beam을 최고 위치까지 올려서 흔들림이 최소화 되게 하며 장비외관을 점검하고 결박장치 및 Hoist Brake 장 치가 잘되었는지 확인한다. 또한, 운전실, 전기실의 창문 및 출입문 등을 단단히 닫는다.

3) YT(Yard Tractor) 안전수칙

사전 일일 점검표에 의한 점검을 철저히 하고 본선 작업 시 센터 언더맨 신호수의 지시에 따라야 한다. GC옆 통과 시 좌 우를 항상 살피며 GC이동 상태나 해치커버 및 각종 화물의 위치를 파악하며 각 블록을 통과할시 항상 좌우를 확인하고 회전 및 곡각 지점을 운행할시 항상 좌우를 확인하고 안전하 게 통과한다. 섀시 결합, 해체 시 가볍게 닿도록 실린더를 동 작 후 견인해야 하며 섀시를 달고 화물 적재 시 반드시 실린 더를 조작하여 섀시의 발이 지면에 완전히 닿은 후 적재토록 하여야 한다. 과속은 사고의 원인이 되므로 야드 내에서는 20KM 로 서행하며 운행 중 제동거리 및 휠에 이상이 있으면 즉시 정비공장에 입고 시켜야 한다.

4.3. 안전사고 분석

본 논문에서는 실제 광양항 A 컨테이너터미널의 2012년부 터 2015년까지 안전사고 사례를 본선 장비GC(Gantry crane), 야드 장비(TC Transfer Carrier, RS Reach Stacker), 이송장 비(YT Yard Tractor)별로 구분하여 분석 정리하였다.

1) GC(Gantry crane)

컨테이너터미널에서 양하·적하 작업에 필요한 장비로 A 컨테 이너터미널의 아래 Fig 2에서 빈번하게 발생하는 사고는 다음과 같 다.

첫 번째 본선 Hatch Cover를 여는 과정에서 Hoist Brake가 작동되지 않아 Steel Pontoon을 단 상태로 육상으로 추락, Steel Pontoon Locking Device의 일부가 풀리지 않은 상태에 서 이를 수직 상승, 하강 도중 Hatch Cover및 locking Device 일부가 손상일 발생하였다.

두 번째 본선작업 중에 컨테이너 장치 후 GC Spreader Locking Cone을 해제하고 스프레드를 수직으로 수직 상승 할 때 한쪽 Cone이 완전히 해체되지 않아 컨테이너가 동반 상승하 다 떨어져 컨테이너 내품 및 선박설비 등이 손상이 발생하였다. 세 번째 본선작업 중에 컨테이너 선적 할 때 컨테이너 바닥부분 이 본선 Entry Guide에 부딪쳐 파공이 발생하여 내품 일부가 유 출되면서 선적이 취소되는 경우가 발생하였다.

Fig 2를 보면, 2012년, 2013년 안전교육 및 장비별 안전수칙 교육이 미비상태의 사고 현황이며, 2014년 해당 교육 준비 단계, 2015년 수립 후 안전교육 및 장비별 안전수칙을 철저히 관리한 결과 사고율을 줄일 수 가 있었다.

또한, GC사고 별 안전 예방방법은 다음과 같다. 작업 전에 철저한 사전 점검이 선행되어야하고, 초기에 약간의 들어 올 려 이상 유무를 확인한 후 작업을 진행이 이루어져야 한다. 초 기에 약간의 들어 올려 이상 유무를 확인한 후 작업을 진행이 이루어져야 한다. 신호수와 협조하여 안전하고 정확하게 작업이 진행이 이루어져야 한다.

2) 야드 장비(TC Transfer Carrier, RS Reach Stacker)

컨테이너터미널의 야드에서 작업하는 장비로 A 컨테이너터 미널의 아래 Fig 3에서 빈번하게 발생하는 사고는 다음과 같다.

첫 번째 사고내용은 야드 장비(TC)가 장소이동 또는 주행 중이거나 어두울 때 후진 중 다른 차량과 접촉사고가 가장 빈 번한 사고가 발생한다. 두 번째 사고내용 컨테이너 장치 후 야 드 장비(TC) 스프레드 Locking Cone을 해제하고 스프레드를 수직 상승할 때 한쪽 Cone이 완전히 해제되지 않아 컨테이너가 동반 상승하다 떨어져 내품및 장비가 손상이 발생하였다. 세 번 째 야드 장비(TC)가 컨테이너 장치 작업 중에 야드에 장치되 어 있는 컨테이너와 부딪혀 컨테이너 전복, 추락 및 기타 화물 손상이 발생 하였다.

Fig 3을 보면, 2012년, 2013년 안전교육 및 장비별 안전수칙 교육이 미비상태의 사고 현황이며, 2014년 해당 교육 준비 단계, 2015년 수립 후 안전교육 및 장비별 안전수칙을 철저히 관리한 결과 사고율을 줄일 수 가 있었다.

또한, TC사고 별 안전 예방방법은 다음과 같다. 전방 주시 및 확인을 하여야 하며 필요 시 안전요원의 도움을 받아 진행 되어야 한다. 초기에는 약간만 컨테이너를 들여 올려 이상여부 를 확인 후 작업을 진행되어야 한다. 가능한 충분한 안전거리 를 두고 직각 운행 작업이 진행되어야 한다.

3) 이송장비(YT Yard Tractor)

컨테이너터미널의야드에서컨테이너이송장비로A컨테이너터미 널의 아래 Fig. 4에서 빈번하게 발생하는 사고는 다음과 같다.

첫 번째 사고내용은 야드 내 운행 중에 외부출입 차량과의 충 돌 및 접속사고가 발생 하였다. 두 번째 선회 중 적부된 컨테이너 가 야드에 적재되어 컨테이너 및 내품 등이 손상이 발생 하였다. 세 번째 이송장비(YT)가 탱크컨테이너를 적재한 상태에서 선회 중에 이송장비(YT) 탱크컨테이너가 전복사고가 발생하였다.

Fig. 4를 보면, 2012년, 2013년 안전교육 및 장비별 안전수칙 교육이 미비상태의 사고 현황이며, 2014년 해당 교육 준비 단계, 2015년 수립 후 안전교육 및 장비별 안전수칙을 철저히 관리한 결과 사고율을 줄일 수 가 있었다.

또한, YT사고 별 안전 예방방법은 다음과 같다. 규정 속도 준 수, 전방주시 철저이하여 운행 중 위험성이 있다고 판단될 때에 는 우선 멈추는 습관이 되어야 한다. 무게중심이 변심된 화물일 수록 천천히 크게 선회하도록 진행되어야 한다. 천천히 크게 선 회할 뿐만 아니라 장비정비 점검도 철저히 이루어져야 한다.

결론적으로 A 컨테이너터미널에서 안전사고를 예방하기 위 해서 안전교육의 중요성을 제시하였다. 장비 승무 전 안전사고 주시와 주기적인 안전교육 및 법정교육, 자체교육 구분하여 정 기적 교육이 요구된다. 장비별 GC(Gantry crane), TC(TC Transfer Carrier), RS(Reach Stacker), YT(Yard Tractor)장비 별로 안전수칙 교육을 강화하였으며, 이를 준수하여 안전사고 를 예방하였다.

시스템 도입 및 시설투자를 동시에 병행하여 사고예방에 만전을 기해야 하나 수동 터미널에서 장비 자동화는 투자비용 많이 들 어 고려대상이 될 수가 없는 실정이다. 이에, 컨테이너터미널에 서 종사하는 모든 직원들에게 안전교육을 강화하여 안전사고 경 각심을 고취 시켜 안전사고 예방에 노력을 기울여야 한다.

5. 결 론

본 연구는 실제 운영하고 있는 A 컨테이너터미널에서 사고 현황 분석과 야드 장비(TC Transfer Carrier, RS Reach Stacker), 이송장비(YT Yard Tractor), 본선 장비 GC(Gantry crane)에 대하여 빈번히 발생하는 사고내용을 통해 교육 및 안 전수칙을 제시하였다. 또한, 컨테이너터미널에서 적용하여 운영 되고 있는 야드장비(TC Transfer Carrier, RS Reach Stacker), 이송장비(YT Yard Tractor), 본선장비 GC(Gantry crane)에 대 한 장비별 안전수칙과 컨테이너터미널의 작업 종사자들의 안전 교육에 대하여 제시하였다.

A 컨테이너터미널의 2012년부터 2015년 장비별 안전사고 분석결과 교육 전과 교육 후 안전사고 비율을 보면 교육 강화 하고 이를 준수하게 되면 사고율이 떨어짐을 볼 수가 있었다. Fig. 2와 같이 GC 경우 교육 전 2012년 45건, 2013년 31건이 발 생했으며, 교육준비 과정 2014년 23건, 집중 교육 기간 2015년에 는 8건이 발생하였다. TC 경우 Fig 3과 같이 교육 전 2012년 13 건, 2013년 19건이 발생했으며, 교육준비 과정 2014년 12건, 집 중 교육 기간 2015년에는 8건이 발생하였다. YT 경우 Fig 4와 같이 교육 전 2012년 9건, 2013년 9건이 발생했으며, 교육준비 과정 2014년 9건, 집중 교육 기간 2015년에는 4건이 발생하였다.

야드장비(TC Transfer Carrier, RS Reach Stacker), 이송장 비(YT Yard Tractor), 경우 사고원인은 각각 다르지만 사고 예방방법은 운전자의 전방주시 강화, 장비점검 철저, 야드내 규정 속도 준수, 안전거리를 두고 직각 운행, 컨테이너 작업 시 이상여부 확인 후 작업 등으로 안전을 확보하고 작업이 진행 되어야 한다. 본선장비 GC(Gantry crane)는 양하 및 선적작업 에 사용되는 장비로 사고 예방방법은 작업 전에 철저한 사전 장비점검, 컨테이너 작업 시 이상여부 확인 후 작업, 신호수와 협조하여 안전하고 정확하게 작업이 진행이 이루어져야 한다.

사고 안전 대책은 GC(Gantry Crane), TC(Transfer Crane), RS(Reach Stacker), YT(Yard Tractor)구분하여 장비 별 안전수칙을 준수 한다. GC(Gantry Crane)는 작업 전, 주 행 시, 작업 시, Hatch Cover 작업 시, 작업 후로 안전수칙을 관리하고 있다. TC(Transfer Crane), RS(Reach Stacker)는 작업 전, 주행 시, 작업 시, 작업 후로 안전수칙을 관리하고 있 다. YT(Yard Tractor)의 안전수칙은 사전 일일 점검표 철저 히 점검, 본선 작업 시 센터 언더맨 신호수의 작업 지시에 따 르고 규정 속도 준수 등이 있다.

컨테이너터미널의 안전교육은 법정 교육과 자체 교육으로 구분 하여 컨테이너터미널 발생할지 모르는 사고를 미연에 예방 차원에 서 안전교육을 강화하고 있다. 또한, 사고분석 및 방지 대책은 직 무 담당자는 매 분기 중에 발생 한 사고 현황을 총괄 분석하 고 이에 대한 대책을 수립하여 관리자에게 보고하고 시행한 다. 안전 관리자는 매년 1월 중에 전년도의 사고를 총괄 분석 하고 이에 대한 대책을 수립하여 시행한다. 분기별 또는 연간 사고 분석 결과를 타 팀에 통보하여 안전사고에 대한 경각심 을 고취 시키고 있다.

본 연구에서 광양항의 재해현황을 장비별로 구분하여 사고 시간 대를 구분하여 예방방안을 제시되어야 하나 한계가 있으며, 또한, 사 고 안전 대책의 장비별 안전 수칙 및 안전교육을 교육을 진행하고 있으나 철저히 준수하고 있는지는 파악하는데 한계가 있다.

지금까지 컨테이너터미널의 안전사고 사례를 통하여 사고분석하였 고 안전교육의 중요성을 제시하였고 안전 대책 수립 및 안전 교육 강 화하여 사고 예방을 위해 대책 방안을 살펴보았다. 향후 연구대상으로 는 컨테이너터미널의 노동자고 용과생 활보장을 위한 복지에 대한 현 실태와 문제점을 연구할 계획이다. 이는 고용 형태와 생활보장 제도 복지를 분석하여 컨테이너터미널의 생산성에 영향도를 알아보고 기업에 미치는 영향을 분석하는데 도움을 줄 것으로 기대된다.