생산 라이저의 손상 탐지에 대한 연구

A Study on Damage Detection of Production Riser

Article information

Abstract

이 연구의 목적은 건전성 평가 기법을 통해 해양 구조물 중 생산 라이저의 건전성 및 안전성을 확보할 수 있도록 하는 것이다. 생 산 라이저의 건전성 평가 기법을 선정하기 위해서 레벨 I, II의 비파괴 손상평가(NDE) 기법을 분류 및 검토하였다. 그리고 수치해석을 통해 검토한 기법의 손상 탐지 성능 및 적용성을 확인하였다. 그 결과 모달 변형 에너지를 이용한 손상탐지 기법이 다른 기법들에 비해 가장 손상 에 대해 민감한 결과를 나타냈다. 실제 구조물에서 모니터링 시스템을 적용하는 경우 환경적, 경제적 요인들에 의해 센서 개수는 제한적이다. 센서 수의 감소함에 따른 손상탐지 성능에 대한 영향을 일련의 수치해석 과정을 통해 분석하고 그 결과를 논의하였으며, 생산 라이저의 건전 성 평가에 대한 최적 센서 개수를 추천하였다.

Trans Abstract

The purpose of this study is to provide appropriate methodology to ensure the safety and integrity of the production riser in offshore structure. In order to select integrity estimation methodology for production riser, level I and II Non-destructive Damage Evaluation (NDE) methods that were applied to existing structures are classified and reviewed. Numerical analysis is performed to verify the applicability and capability on damage detection of reviewed methods. As a result, the damage detection methodology using modal strain energy is more sensitive in detection of the damage than other methods. In practice, the number of sensors is limited due to the environmental and financial conditions. The impact on damage detection performance by reducing the number of sensors is systematically investigated through a series of numerical analyses and the results are discussed. The optimal number of sensor for the integrity estimation of production riser is recommended.

1. 서 론

해양 자원들은 산업의 발달과 더불어 사용량이 증가하여 해양 개발이 본격화 되었고, 초기에는 비교적 개발이 쉬운 천 해역에서 시작되어 현재는 환경 조건이 열악한 해역이나 심해 역으로 확장되고 있다. 해양 자원 개발의 범위가 확대됨에 따 라 해양구조물의 종류도 자켓 구조물과 같은 고정식 구조물에 서 반잠수식 플랫폼, 인장각식 플랫폼, 시추 선박 등과 같은 부유식 또는 유연식 구조물로 변화하였다. 부유식 또는 유연 식 구조물을 사용하여 자원을 채취하는 경우 필수적으로 라이 저(Riser)가 사용된다. 라이저는 해저면과 해수면의 플랫폼을 연결하여 시추, 유체의 이송, 전기적인 연결, 그리고 수압 조 절 등의 목적으로 이용되는 세장한 수직 파이프를 지칭한다 (Seyed, 1989). 실해역에서 라이저는 수압과 자중, 부력체에 의한 인장력 등의 정적하중과 파력, 해류력, 상부 플랫폼의 움 직임에 따른 관성력, 풍하중, 지진하중 등의 동적하중을 받게 된다. 이처럼 열악한 해양 환경 조건 속에서 지속적인 하중에 의해 작업 중 손상이나 파괴가 일어나게 되는 경우 인적, 경제 적, 환경적으로 치명적인 피해가 발생된다. 따라서 라이저의 손상으로 인한 피해를 예방하기 위해서는 적절한 건전성 평가 기법에 관한 연구가 필요하다.

현재까지 라이저의 모니터링 사례를 보면 국내에서는 전무 하고 해외에서 진행된 몇몇 사례만 있을 뿐 아니라 그 내용 역시 미흡하다. 몇몇 연구자들의 연구를 살펴보면 Cook and Douglas(2006)의 연구에서는 파이프라인과 Top-side 장비에 사용되는 모니터링 사례를 분석하였고, 벤치마킹을 통해 멕시 코만에 있는 생산 라이저에 적용하였다. Furnes et al.(1998)은 Nyk High Semi-submersible Platform의 라이저에서 가속도 를 계측하고 고유진동수 및 모드형상을 추출하였다. Roderick et al.(1999)의 연구에서는 브라질 연안 해역에서 Steel catenary riser의 Touch Down Zone(TDZ) 및 파이프라인의 모니터링을 수행하였고, 변형률을 측정하여 인장력 및 굽힘 모멘트를 추정하였다. 하지만 지금까지 진행되어온 연구들을 보면 대부분 계측을 중점적으로 다루고 있으며, 건전성 평가 역시 단순한 재료적 특성의 기준에 준하고 있다.

본 연구의 목적은 생산 라이저의 손상 탐지 및 위치 추정을 하는 건전성 평가 기법을 통해 라이저의 안전성 및 건전성을 확보할 수 있도록 하는 것이다. 이에 본 논문에서는 생산 라이 저의 건전성 평가를 위하여 기존 구조물에 적용되었던 손상탐 지 기법(Damage Detection Technique)을 분류하고 검토하였 으며, 수치해석 모델에 적용하여 적절한 기법을 선정하였다. 선정한 기법을 실제 라이저 모니터링 시스템에 적용하는 경우 환경적, 경제적 요인들에 의해 센서 개수는 제한적이다. 센서 개수의 감소에 따른 손상탐지 성능에 대한 영향을 수치해석을 통하여 분석하였으며, 라이저 구조물의 손상탐지를 위한 최적 센서 개수를 선정하였다.

2. 건전성 평가 기법 분류

지난 수십 년간 구조물의 비파괴 손상평가 분야의 연구가 활발하게 진행되어 왔으며 현재까지 개발된 방법들은 기능별 로 Detection, Localization, Assessment, Consequence로 4개 의 레벨로 분류할 수 있다(Rytter, 1993). 본 연구에서는 동적 응답을 이용하여 손상을 탐지하고 손상 위치를 추정하여 구조 건전성 평가할 수 있는 레벨 Ⅰ, Ⅱ 기법을 검토하였다. 손상 탐지 기법을 측정 응답별로 구분하면 동적 응답을 이용한 기 법으로는 고유진동수, 모드형상, 모드형상의 곡률, 변형 에너 지 등을 이용한 기법이 있으며, 정적응답을 이용한 기법으로 는 변위와 변형률을 이용한 기법이 있다. 하지만 정적 응답을 이용한 손상탐지 기법들은 실시간 건전성 모니터링에 적합하 지 않으며, 해저에 설치되어 하중 재하가 어려운 단점이 있다.

2.1. 레벨 I, II 손상탐지 기법 분류 및 검토

2.1.1. 고유진동수의 변화를 이용한 기법

구조물에 발생한 손상은 일반적으로 강성의 감소로 이어 지고 결론적으로 고유진동수의 변화를 초래한다는 점에 착안 하여 고유진동수의 변화를 측정함으로 강성의 감소를 추측하 는 방법이다(Crohas and Lepert, 1982). 손상 전과 후의 구조 물의 고유진동수를 이용한 손상 지표가 다수 제안되었으나 구 조물의 규모에 비하여 손상이 작을 경우 고유진동수에 미세한 변화만이 나타나므로 유용하지 않을 수 있기 때문에 생산 라 이저에 적합하지 않다고 판단된다.

2.1.2. 모드형상 변화를 이용한 기법

모드형상을 이용한 손상탐지 기법은 일반적으로 손상 전후 의 모드형상을 비교하여 불일치하는 곳에서 손상이 있음을 의 미한다. 모드 형상을 비교하기 위하여 모드 상관계수(Modal Assurance Criterion, MAC)가 있으나 측정 지점에 가까운 노 드에서만 민감한 결과를 나타내어 이를 보완한 좌표모드상관 계수(Coordinate Modal Assurance Criterion, COMAC)가 제 안되었다(Ewins, 2000). COMAC은 식 (1)을 통해서 구할 수 있으며, 값이 0에 가까울수록 손상이 있음을 의미한다.

여기서 (ψA)il , (ψX)il 은 손상 전후의 L개의 측정개소 중 l번 째 개소의 i번째 모드형상 값을 나타낸다.

2.1.3. 모드형상의 곡률 변화를 이용한 기법

일반적으로 모드형상은 손상에 대한 민감도가 다른 진동 특성에 비하여 크지 않고 특정 영역에 발생한 손상에만 민감 하다. 때문에 모드형상의 곡률 변화를 이용한 기법에 대한 연 구가 활발히 진행되었다. 그중 Ho and Ewins(2000)은 모드형 상의 곡률에 기반한 손상지수인 Mode Shape Curvature Square (MSCS)를 제시하였으며, 식 (2)와 같이 정의된다.

여기서 Փi undamaged 와 Փi damaged 는 손상 전과 후의 i번째 모 드형상이다. 이 기법은 노드점 또는 경계부에서 탐지가 어려 울 수 있으며, 특히 계측 및 경계부의 불확실성에 의해 손상탐 지의 정확성에 영향을 받을 수도 있다.

2.1.4. 변형 에너지를 이용한 기법

Stubbs et al.(1992)은 측정된 모드 형상으로부터 모달 변형 에너지의 변화를 사용하여 손상 위치와 정도를 평가할 수 있 는 손상 지수법(Damage Index Method)을 제안하였으며 모달 변형 에너지 U ij는 식 (3)과 같이 표현할 수 있다.

여기서 Փ″는 모드형상의 곡률이며, K는 대상 구조물의 강성 이다. 라이저는 일반적으로 장력보 형태로 모델링되기 때문에 보 구조물의 변형 에너지를 이용한 손상 지수법을 적용해야 한다. N(j = 1,2 ⋯, N)개의 부재로 구성된 임의의 Euler Bernoulli 보 구조물에서 손상 전과 후의 모드 형상을 알고 있 다고 가정하면, 손상 전과 후의 구조물의 i차 모드의 전체 변 형 에너지 중 j번째 부재에 편중되어 있는 변형 에너지, F ij 및 F* ij 는 식 (4)와 같으며, 손상 지수 β j는 식 (5)와 식 (6)을 이용하여 구할 수 있다.

2.2. 손상 위치 추정 기법

손상 위치 추정은 다양한 기법을 이용할 수 있으나 본 논문 에서는 여러 방법 중 패턴인식을 이용한 손상탐지 알고리즘을 사용하였다. 패턴 인식의 경우 부재별 손상지수를 두 개의 그 룹으로 분류할 수 있는데 손상이 없는 부재와 손상이 있는 부 재로 분류하였다. 손상 전과 손상 후의 표준화된 손상 지수를 유한 개소의 집단으로 분류하기 위해 비교적 이용이 쉬운 Neyman-Pearson 기준(Gibson and Melsa, 1975)을 택하여 사 용하였다. 가설 H 0는 구조물 내 부재 j에 손상이 없음을, 가 설 H 1은 구조물 내 부재 j에 손상이 있음을 의미한다. 각각의 부재에 대한 손상 지수 값들은 정규 분포를 따르는 확률 변수 이기 때문에 표준화된 손상 지표를 구하면 식 (7)과 같다.

여기서 μ β와 σ β는 표준화된 손상 지표 β j 값들의 평균과 표 준편차를 나타낸다. j 부재의 손상유무는 one-tailed test(Gibson and Melsa, 1975)로부터 1) Z j < Z η : 가설 H 0 선 택, 2) Z j ≥ Z η : 가설 H 1 선택으로 결정하였으며, 여기서 Z η 는 가설 테스트의 기준 값이며 이에 따라 가설테스트의 신뢰 도도 달라진다.

3. 라이저의 건전성 평가 기법 선정

3.1. 수치해석 모델링 및 모의 손상

라이저의 건전성 평가를 위한 손상탐지 기법을 선정하기 위해 상용 라이저 해석 프로그램(OrcaFlex, 2010)을 사용하였 으며, 라이저는 American Petroleum Institute (API) (2004) X70 재질의 500m 수직관으로 모델링 하였고, 상부 플랫폼은 FPSO를 적용하였다. Table 1은 라이저 제원이고, Fig. 1은 수 치해석 모델이다.

수치해석 모델의 노드는 10m 간격으로 51개 생성시켜 총 50개의 부재로 구성되어 있으며, 양단의 경계조건은 핀(Pined) 접합으로 하였다. 라이저의 탄성계수를 줄여 모의 손상을 주 었으며, 손상 부재의 수 및 손상도에 따른 기법의 손상탐지 성 능을 평가하기 위하여 총 6개의 손상 경우를 모사하였고, 각 경우별 손상 부재와 손상도는 Table 2와 같다.

3.2. 기법별 손상탐지 결과

라이저의 모달 해석을 실시하여 각 손상별로 3개의 고유진 동수 및 모드형상을 추출하였다. Fig. 2는 손상전의 고유진동 수 및 굽힘 모드형상이다. 각 기법의 검토 시 고유진동수의 변 화를 이용한 기법은 손상에 대해 민감도가 작으며, 환경 영향 에 따라 변화할 수 있기 때문에 배제하였다.

3.2.1. 모드형상의 변화를 이용한 기법 적용

모드 형상의 변화를 이용한 기법은 COMAC 값을 이용하여 손상탐지 결과를 표현하였으며, 앞서 기술한 손상 위치 추정 기법을 적용하기 위해 COMAC 값의 역수를 사용하여 손상지 수를 계산하였다. 각 결과 값을 얻기 위해서 3개의 굽힘 모드 를 사용하였으며, 손상 위치 추정을 위한 가설테스트의 기준 값은 93%의 신뢰도를 갖는 1.5로 설정하였다. 손상 경우에 따 른 COMAC 값은 Fig. 3과 같다.

COMAC 값을 이용한 손상탐지 결과 손상 경우 1-3의 경우 손상을 탐지하고 위치를 추정할 수 있었다. 하지만 손상 경우 4의 경우 손상 위치 1곳만 찾아내었고 손상 경우 5에서는 손 상을 찾아내지 못하였다. 또한 손상 경우 6에서는 중간의 1개 소 손상은 찾아내었으나, 상단과 하단의 손상은 찾아 내지 못 하였다. 모드 형상을 이용한 기법 역시 미소한 변화량만 생겨 실제 계측하여 모드형상을 구하는 경우 환경 및 하중에 의한 노이즈에 의해 정확히 측정하지 못할 수 있다.

3.2.2. 모드형상 곡률 변화를 이용한 기법 적용

추출한 3개의 모드형상을 이용하여 MSCS 기법으로 손상 지수를 구하고 위치 추정 기법을 적용하였다. 각 손상 경우별 손상 탐지 결과는 Fig. 4와 같다.

손상탐지 결과 고유진동수와 모드형상을 이용한 기법에 비 해 비교적 손상 위치를 정확히 찾을 수 있었으며, 손상 경우 1-3인 경우 손상 정도에 따라 손상지수 값이 미소하지만 감소 하는 것을 확인할 수 있다. 또한 손상 경우 4와 6에서는 여러 개소의 손상에 대해서 손상을 찾아내었으며 상대적으로 손상 도가 적은 위치에서 손상지표가 적게 나오는 것을 확인할 수 있다. 하지만 손상 경우 5에서는 한 개의 손상 개소만 찾아내 었다. 이는 상단 부재 11번의 손상 50%에 비해 하단 부재 41 번의 손상 10%가 미소하여 마스킹 효과에 의해 손상을 찾아 내지 못한 것으로 사료된다.

3.2.3. 변형 에너지의 변화를 이용한 기법 적용

변형 에너지를 이용한 기법은 여러 응답을 이용할 수 있으 나 본 논문에서는 모드형상의 곡률을 이용하여 계산한 모달 변형 에너지를 통해 손상탐지를 실시하였다. 손상탐지 결과는 3개의 굽힘 모드의 탐지결과를 합성하여 표현하였으며, 각 손 상 경우별 손상탐지 결과는 Fig. 5와 같다.

모달 변형에너지를 이용한 손상탐지 기법을 이용한 경우 각 손상 경우에 대해 손상탐지를 실시한 결과 다른 기법들에 비해서 비교적 정확히 손상을 검출하였으나 손상 경우 5의 경 우 400∼410m 위치의 손상에 대해서는 탐지하지 못하였다. 이는 모드형상 곡률 변화를 이용한 기법과 마찬가지로 마스킹 효과에 의한 것으로 판단된다.

각 기법들의 손상탐지 결과를 종합하여 보면 모드형상 곡 률 변화를 이용한 MSCS 기법과 모달 변형에너지를 이용한 기법이 우수하였다. 하지만 실제 손상이 없는 위치에 손상이 있다고 판단하는 false positive error(Fig. 4 CASE 1-3에서 Element Number 22의 경우)가 모달 변형에너지를 이용한 기 법이 낮기 때문에 생산 라이저에 적용하는 것이 적합하다고 판단된다.

4. 최적 센서 개수 선정

선정된 기법을 실제 생산 라이저에 적용하기 위해서는 다 수의 센서를 부착하여 측정하는 것이 이상적이나 현실적으로 어렵기 때문에 적절한 센서 개수를 선정하는 것은 중요하다. 따라서 앞서 선정된 기법을 수치해석 모델에 적용하고, 센서 개수를 줄여가며 손상탐지 여부를 확인하여 최적 센서 개수를 선정하였다.

4.1. 수치해석 모델링 및 모의 손상

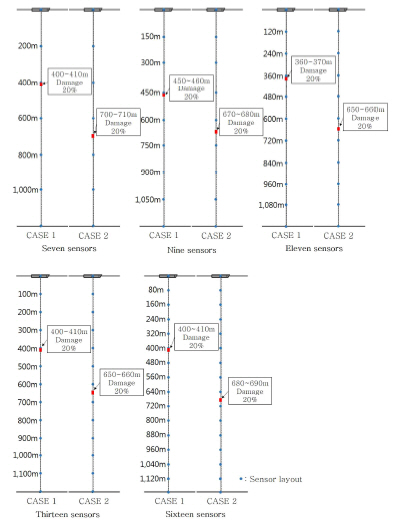

생산 라이저 수치해석 모델의 제원은 3장의 모델과 동일하 며, 길이만 1,200m로 증가시켜 모달 해석을 수행하였다. 적절 한 센서 개수를 선정하기 위하여 수치해석 모델에 단일 개소 의 손상을 2가지 경우로 손상을 모사하였다. 모달 변형에너지 를 이용하는 경우 센서 근처의 손상에 대해서 민감하기 때문 에 손상 경우 1은 센서 부근에 손상이 발생한 경우로, 손상 경 우 2는 센서와 센서 중간에 손상이 발생한 경우로 설정하였 다. 센서 개수 경우는 7개, 9개, 11개, 13개, 16개로 총 5가지 경우에 대하여 검토하였다. 개수별 센서 배치도 및 손상 경우 를 Fig. 6에 표현하였다.

4.2. 수치해석 모델의 손상탐지 및 센서 개수 선정

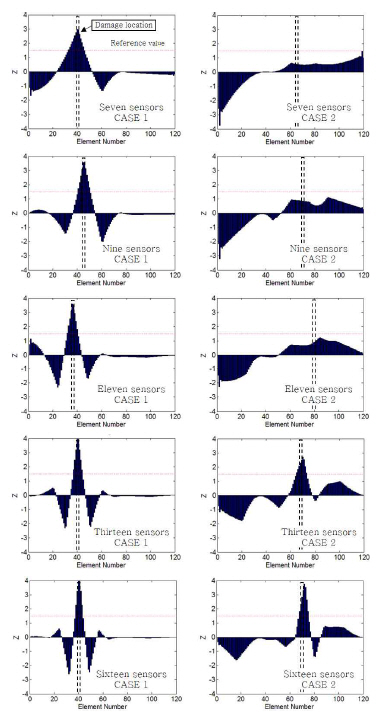

손상 위치를 추정하기 위해 모달 해석을 통해 손상 전과 손 상 후의 모드형상을 3개씩 추출하여 3개의 모드별 손상탐지의 결과를 합성한 결과로 손상탐지를 실시하였다. 3개 모드를 합 성하였을 때의 장점은 만일 손상이 라이저의 곡률이 변하는 곳에 발생하면 부재의 곡률은 다른 부재에 비해 훨씬 작아지 기 때문에 손상탐지 시 오류가 발생할 수 있으나 여러 개의 모드를 동시에 사용하면 이런 오류를 감소시킬 수 있다. 손상 탐지 결과의 일관성을 위해서 3차 스플라인(Spline) 보간법을 이용하여 모드형상을 보간 시켜 120개의 부재로 결과를 표현 하였으며, 센서 개수별 손상탐지 결과는 Fig. 7과 같다.

손상탐지 실시 결과 센서 수와 관계없이 손상 경우 1(손상 이 센서 근처에 위치한 경우)에서는 손상 위치를 정확하게 추 정하였다. 하지만 손상 경우 2(손상이 센서와 센서 중간에 있 는 경우)에서는 가설테스트 기준 값을 1.5로 하면 센서 개수 13개부터 손상을 탐지한 것을 알 수 있으며 정확한 위치에서 손상지표가 최대 값이 되지 못하고 옆으로 시프트(shift) 되는 현상이 발생하였다. 이는 모드형상을 보간하는 과정에서 생기 는 오차에서 발생하는 것으로 판단된다.

라이저의 손상이 임의의 위치에서 발생할 수 있다고 가정 할 때 센서를 등 간격으로 배치할 경우 센서와 센서 사이의 손상까지도 탐지하려면 최소 13개의 센서가 배치되어야 한다.

5. 결 론

본 논문은 생산 라이저의 건전성 평가를 위해서 기존의 구 조물 손상 평가 기법들을 라이저 수치해석 모델에 적용하여 적합한 기법을 선정하였다. 또한 선정한 손상 평가 기법의 실 용성을 위해 센서 수에 다른 손상 탐지를 실시하여 적절한 센 서 개수를 선정하였다.

이 연구로 얻게 된 결론은 다음과 같다.

기존의 동적 응답을 이용한 손상탐지 기법은 고유진동수, 모드형상, 모드형상의 곡률, 변형 에너지의 변화를 이용한 기법 등이 사용되고 있으며, 이를 수치해석 모델에 각 기법 을 적용하여 손상 탐지를 실시한 결과 각 손상 경우에 대하 여 모달 변형에너지를 이용한 손상탐지 기법의 결과가 가 장 민감한 결과를 나타냄을 확인하였다.

선정한 기법의 실용성을 위해서 수치해석을 통해 센서 개 수에 따라 손상탐지를 실시하였으며, 센서 근처의 손상이 있는 경우와 센서와 센서 사이에 손상이 있는 경우에 대해 검토를 하였다. 센서 근처에 손상이 있는 경우 센서 개수와 상관없이 손상을 모두 탐지하였으나, 센서와 센서 중간에 손상이 있는 경우에서는 가설테스트 기준 값 1.5의 경우 13 개 이상부터 손상을 탐지하였다. 따라서 최소 13개 이상의 센서를 사용하여야 센서와 센서 중간의 손상까지도 탐지할 수 있다.

본 연구는 단순한 라이저에 해당되며 실제 복잡한 라이저 에 적용하기 위해서는 라이저의 길이 뿐 아니라 라이저의 연결부분, 라이저 라인의 곡률변화 및 다양한 해양환경요인 을 고려하는 연구가 필요하다.

후 기

본 연구는 국토교통부 건설교통기술지역특성화사업 연구개 발사업의 연구비지원(10 RTIP B01)에 의해 수행되었습니다.